|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Sie werden es vermutlich bereits ahnen,

denn auch im Bereich der

Bremsen

und der Ausrüstung mit

Druckluft

gab es zur

Diesellokomotive

der Baureihe Em 3/3 keine sehr

grossen Unterschiede. Es kann grundsätzlich gesagt werden, dass es kaum

grosse Unterschiede in diesen Bereichen zwischen den jeweiligen Fahrzeugen

gab. Es ging auch hier darum, die Anzahl der Ersatzteile möglichst gering

zu halten und so einheitliche Lösungen zu schaffen.

Daher kam auch bei der Baureihe Ee 3/3 IV

ein mehrstufig arbeitender

Kolbenkompressor

zum Einbau. Von der

Lei-stung

her, wurde dieser

Kompressor

jedoch auf die spe-ziellen Bedürfnisse des

Rangierdienstes

ausgelegt. Der Kompressor arbeitete meistens mit einer vom Druck abhängigen Regelung. Dabei überwachte ein Druck-schwankungsschalter den Druck in den Vorratsbehältern. Lag dieser bei einem Wert von unter acht bar, wurde die Druckluft vom Kompressor ergänzt. War der übliche Druck erreicht, schaltete

sich der Schalter wieder aus und der

Kompressor

stellte seine Arbeit ein. Ein Vorgang, der solange wiederholt wurde, bis

durch die Steuerung darauf zugegriffen wurde. Durch die mechanische Belastung im Kompressor wurde die Luft erwärmt. Gelangte sie anschliessend in die Leit-ung, fiel der Druck in sich zusammen. Das war besonders stark ausgeprägt, wenn

die Leitungen überhaupt keinen Druck besassen. Durch diesen Druck-abfall

schied die Luft Feuchtigkeit in Form von Wasser aus. Durch die Vermischung

mit den

Schmiermitteln

vom

Kompressor,

sprach man hier von einer Emulsion. Da dieses Wassergemisch in den Leitungen

nicht erwünscht war, musste es aus dem System entfernt werden. Gerade im

Winter konnte Wasser gefrieren, was den

Ventilen

und den Leitungen nicht gut bekommen wäre. Daher wurde nach dem

Kompressor

ein

Wasserabscheider

eingebaut. Dieser sammelte die Emulsion, welche wiederum in einer

Werkstatt über einen Ablasshahn abgelassen und fachgerecht entsorgt werden

konnte. Beim

Kompressor

war keine Beschränkung des Druckes vorhanden. Dieser arbeitete einfach,

bis die Kraft des Motors nicht mehr ausreichte um die Luft zu verdichten.

Die dabei möglichen Werte, waren jedoch für die Leitungen viel zu hoch.

Daher musste der Druck begrenzt werden. Diese Aufgabe übernahm das

Überdruckventil,

welches die Leitung bei einem Druck von über zwölf

bar

öffnete und so die

Druckluft

ins Freie entliess.

Man erreichte so, dass bei normalen Betrieb

der

Kompressor

nicht dauernd arbeiten musste. So lange dieses Volu-men jedoch nicht

aufgefüllt war, blieb das vorher erwähnte

Überdruckventil

geschlossen. Es handelte sich bei den Hauptluftbe-hältern auch um das Volumen der Druckluft, welches gespeichert wer-den konnte. Wichtig war das hier, weil die

Loko-motive

ohne diesen Vorrat nicht ein-geschaltet werden konnte. Damit der Vorrat im

abgestellten Zustand nicht durch die Leitungen entweichen konnte, wurden

die Behälter mit

Absperrhähnen

versehen. Diese

Hauptluftbehälterhähne

verhinderten so recht gut einen ungewollten Verlust. An den

Hauptluftbehältern

wurden schliesslich die Verbraucher angeschlossen. Dazu stand die direkt

angeschlossene

Speiseleitung

zu Verfügung. Da es hier keine weiteren Begrenzungen gab, arbeitete diese

Leitung mit einem variablen Druck von bis zu zehn

bar.

Hier wurden nicht so empfindliche Verbraucher, wie die

Bremsen,

die

Scheibenwischer

und die auf dem Dach des

Führerhauses

montierte

Lokpfeife

angeschlossen. Da die

Speiseleitung

mittlerweile bei den modernem

Rollmaterial

für die Versorgung von gewissen Funktionen genutzt wurde, musste, wollte

man diese Funktionen auch mit der

Rangierlokomotive

nutzen, die Leitung zu den beiden

Stossbalken

geführt werden. Dort konnten dann die Verbraucher mit einem

Luftschlauch

mit weissen

Kupplungen

und ebenso weissen

Absperrhähnen

verbunden werden.

Wobei hier davon nur die auf einen

bestimmten Druck angewiesenen Baugruppen angeschlossen wurden. Die

restlichen Geräte, wie der

Hauptschalter

und der

Stromabnehmer,

wurden jedoch direkt an der variablen

Speiseleitung

angeschlossen. Gerade den Stromabnehmer müssen wir uns kurz ansehen, denn dieser benötigte Druckluft um gehoben zu werden. Das ging jedoch nicht, wenn diese fehlte. Jedoch konnte ohne gehobenen Stromabnehmer keine Druckluft erzeugt werden. Damit der Bügel trotzdem gehoben werden

konnte, war auf der

Lokomotive

im

Führerstand

eine

Handluftpumpe

vorhanden. Diese arbeitete jedoch auch auf den

Hauptschalter,

so dass es eine an-strengende Arbeit war. Damit kommen wir zu den Druckluftbremsen und damit zu den wichtigsten Verbrauchern der Druck-luft. Diese wurden direkt an der Speiseleitung angeschlossen und bestanden aus zwei unabhängig arbeitenden Systemen. Dabei gab es jedoch beim Aufbau dieser

Bremse

mit zwei

Kreise

eigentlich keine grossen Unterschiede zur

Lokomotive

der Baureihe Em 3/3. Warum das so

wichtig war, erkennen wir bei der

direkten Bremse. Die

direkte Bremse

der

Lokomotive

wurde als

Rangierbremse

bezeichnet. Gesteuert wurde diese

Bremse

durch ein

Bremsventil

der

Bauart

Charmilles. Dieses konnte nicht direkt beeinflusst werden und es steuerte

die pneumatische Bremse der Lokomotive in Abhängigkeit mit der

elektrischen

Bremse. Erst wenn diese nicht ausreichte, wurde die

direkte Bremse aktiviert und so eine Bremsung mit den mechanischen Bremsen

ausgeführt. Die gesteuerte

Rangierbremse

mit Unterstützung der

elektrischen

Bremse war bei elektrischen

Rangierlokomotiven

bisher nicht vorhanden. Jedoch wurde dieses System bei den

Diesellokomotiven

der Baureihen Bm 4/4 und

Em 3/3 schon erfolgreich verwendet.

Dort erkannte man, dass damit der Verschleiss bei den mechanischen

Bremsen

deutlich verringert werden konnte. Da die Ee 3/3 IV sonst schon sehr nahe

verwandt war, setzte man diese Lösung auch hier ein.

Diese arbeitete mit einer Leitung, die auf einem Betriebsdruck von fünf bar gehalten wurde. Erst, wenn dieser Druck unterschritten

wurde, begann die Bremswirkung ein-zusetzen. Daher sprach man hier auch

von einer indirekten

Bremse. Man bezeichnete die mit fünf bar ge-füllte Leitung auch als Hauptleitung. Diese wurde zu beiden Stossbalken geführt und stand dort auch ange-hängten Fahrzeugen zur Verfügung. Damit diese nicht mit der

Speiseleitung

verwechselt werden konnte, waren hier die

Kupplungen

und die

Absperrhähne

mit roter Farbe gekennzeichnet worden. Zudem passten die verwendeten

Kupplungen auch nicht zusammen, so dass keine Fehler möglich waren. Da nun die

automatische Bremse

erst auf einen Abfall des Druckes reagierte, jedoch der

Bremszylinder

für die Kraft

Druckluft

benötigte, wurde ein

Steuerventil

eingebaut. Dieses

Ventil

war von der

Bauart

Lst 1

und es wurde schon bei vielen

Lokomotiven

eingebaut. Es handelte sich zudem um ein mehrlösiges

Bremsventil,

das zudem für den Einbau einer Hochleistungsbremse ausgelegt wurde und so

auch die

R-Bremse

ermöglichte. Hier kommen wir nun aber zu einer sehr

speziellen Situation. Theoretisch hätte die

Lokomotive

die Kräfte einer

R-Bremse

erzeugen können, da diese jedoch von der Geschwindigkeit abhängig

zugeschaltet wurde, stand sie nicht zur Verfügung, weil die entsprechenden

Kontakte schlicht nicht angeschlossen wurden. Ähnliches galt auch für die

beim

Steuerventil

mögliche

G-Bremse,

denn diese konnte auf der Maschine nicht eingestellt werden.

Somit arbeitete das

Steuerventil

lediglich mit der

P-Bremse.

Man nutzte somit nicht alle Funktionen des

Ventils,

konnte aber so die gleichen Bauteile, wie bei anderen Baureihen verwenden.

Da nun vom

Brems-ventil

der

Bauart

Lst 1

bestimmte Drücke vorgegeben waren, kann der maximale Druck im

Bremszylinder

leicht festgelegt werden. Dieser Wert betrug auch hier 3.9

bar

und entsprach so der Höhe der üblichen

Personenzugsbremse. Bleibt eigentlich nur noch zu erwähnen,

dass bei dieser

Lokomotive

auch eine

Schleuderbremse

vor-handen war. Diese wurde im Betrieb vielfach benötigt und sie erlaubte

geringe

Bremskräfte

bei den mechanischen

Bremsen.

Dazu wurde im

Bremszylinder

ein Druck von 0.8

bar

erzeugt. Angewendet wurde diese Bremse bei durchdrehenden

Rädern,

jedoch auch bei gewissen Aufgaben im

Rangierdienst,

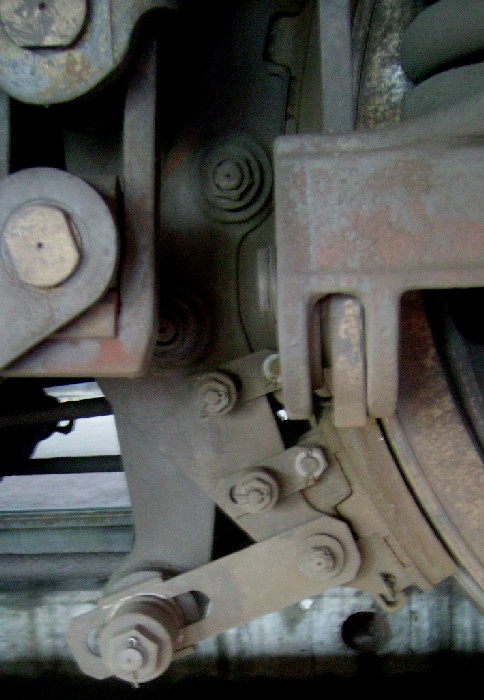

die wir später noch kennen lernen werden. Um die von den pneumatischen

Bremsen

erzeugten Drücke in eine mechanische Kraft umzuwandeln, wur-den

Bremszylinder

benötigt. Davon wurden bei dieser

Lokomotive

zwei Stück eingebaut. Dabei wurde der

Kolben

bei beiden Zylindern

mit Hilfe der

Druckluft

ausgestossen. Wurde die Druckluft jedoch wieder entlassen, wurde mit Hilfe

einer eingebauten

Feder

dafür gesorgt, dass sich der Kolben wieder in die ur-sprüngliche Position

begab. Die Lösung mit zwei

Bremszylindern

erlaubte eine geteilte

Bremse,

was bei einem Defekt an einem Teil nicht zum Ausfall der vollen

Bremskraft

führen konnte. Dabei wurde an jedem Bremszylinder ein

Bremsgestänge

angeschlossen. Jedes wirkte dabei auf eine der äussern

Achsen

und auf die Hälfte der mittleren

Triebachse.

Somit war die mittlere Achse als einzige von beiden Bremszylindern

beeinflusst. Eine Lösung, die auch bei der Baureihe

Ae 6/6 angewendet wurde. Das

Bremsgestänge

konnte mit einem automatischen

Bremsgestängesteller

der Marke Stopex automatisch dem Verschleiss der

Bremsklötze

angepasst werden. Diese wiederum wurden nicht direkt am Gestänge

angeschlossen, sondern sie wurden in speziellen

Sohlenhaltern

eingebaut. Diese Lösung ermöglichte leichtere Elemente und vereinfachte so

den Wechsel der

Bremssohlen.

Zudem konnte so die Wirkung etwas verbessert werden.

Für jede

Achse

bedeutete das jedoch, dass acht solcher

Bremssohlen

vorhanden waren. Die

Lokomotive

selber hatte somit insgesamt 24

Bremsklötze

erhalten, was eine gute Abbrems-ung der Maschine erlauben sollte. Wurde eine Bremsung eingeleitet, sorgte die Druckluft dafür, dass der Kolben im Brems-zylinder ausgestossen wurde. Damit bewegte sich das Bremsgestänge und presste nun die Bremssohlen mit Kraft gegen die Lauffläche des Rades. Dort wurde die Reibung erhöht und das

Rad

wirksam an der freien Drehung gehindert. Die

Lokomotive

verzögerte damit dank dieser Wirkung der klassischen

Klotzbremse

und konnte so auch angehalten werden. Mit dem bisherigen Aufbau der Bremse kann nun gerechnet werden. Damit dies ohne grosse Probleme möglich war, wurde die Bremskraft nicht in Kilonewton angegeben. Diese Kraft wurde für die Bremsrechnung in den Unterlagen in ein sogenanntes Bremsgewicht umgewandelt. Bei der Maschine wurde daher für die

Bremsen

ein Gewicht von 41 Tonnen erreicht. Bei einem Gewicht der

Lokomotive

von 48 Tonnen wurde damit ein

Bremsverhältnis

von 85% erreicht. Zur Sicherung der abgestellten Lokomotive war eine von der Druckluft unabhängige Hand-bremse als Feststellbremse vorhanden. Die im Führerstand montierte Kurbel wirkte dabei über einen Kettenzug direkt auf das Bremsgestänge des zweiten Bremszylinders. Somit war diese

Handbremse

zur Hälfte auf die mittlere und vollständig auf die dritte

Trieb-achse

wirksam. Eine Lösung, die schon bei der Reihe

Em 3/3 angewendet wurde. Da bei der

Rangierlokomotive

nur eine

Handbremse

vorhanden war, wurde auch nur von die-ser ein

Bremsgewicht

erzeugt. Dieses wurde in den Unterlagen mit einem Wert von zehn Tonnen

angegeben. Mit den hier vorhandenen 20% war es nicht möglich, die

Lokomotive

auch auf steileren Strecken sicher abzustellen. Da jedoch

Rangierlokomotiven selten auf sehr steilen Strecken verkehrten, war das

keine grosse Einschränkung. Jedoch gab es bei dieser

Rangierlokomotive

eine ganz spezielle Situation. Dank der

elektrischen

Bremse und dem zweigeteilten

Bremsgestänge,

war diese Maschine als einzige elektrische Rangierlokomotive in der Lage

auch

starke Gefälle

in alleiniger Fahrt zu befahren. Das war eine direkte Folge der nahen

Verwandtschaft mit den

Lokomotiven

der Baureihe Em 3/3, die im

mechanischen Bereich nicht verleugnet werden kann. Bevor wir jedoch zum nächsten Kapitel

kommen, stellen wir die bisher aufgebaute

Lokomotive

auf die Waage. So wurde für den mechanischen Teil ein Gewicht von 31

Tonnen angegeben. Das entsprach jedoch nicht dem Wert der Baureihe

Em 3/3, da bei der hier

vorgestellten Lokomotive bekanntlich auf den thermischen Teil einer

Diesellokomotive

verzichtet wurde. Elektrisch war die Ee 3/3 IV jedoch eine grosse

Sensation und nicht ein Teil der Reihe

Em 3/3.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Erzeugt

wurde die

Erzeugt

wurde die  Die

vom

Die

vom

Jedoch

wurde an der

Jedoch

wurde an der  Wir

können somit bereits zum zweiten

Wir

können somit bereits zum zweiten  Nun

eigentlich hätte sich die

Nun

eigentlich hätte sich die

In

jedem

In

jedem