|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

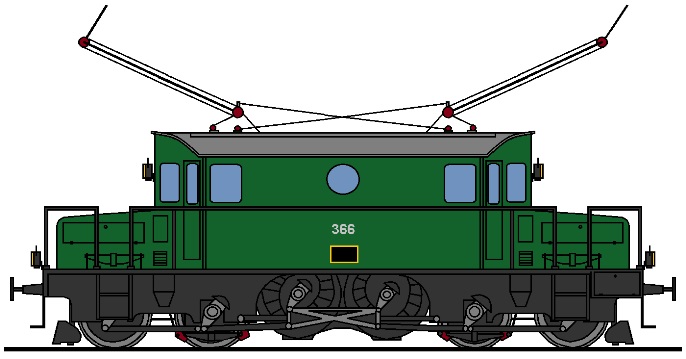

Einen spannenden Punkt bot auch die elektrische Ausrüstung. In den

Unterlagen war von einer

Spannung

von 15 000

Volt

und 15

Hertz

gesprochen worden. Das waren noch die Werte von der

Versuchsstrecke

zwischen Seebach und Wettingen, bei dem die AEG auch beteiligt gewesen

war. Für die Versuche bei der BLS wurde die

Frequenz

leicht erhöht. Eine Massnahme, die den Aufbau der Maschinen in den

Kraftwerken

vereinfachte.

Dies begann schon beim Aufbau, der bei einer Störung nicht zum

Totalausfall des Fahrzeuges führen sollte. Heute bezeichnet man solche

Lösungen auch als

Redundanz. Die bisher immer wieder erwähnte Zweiteilung der Lokomotive wurde auch in diesem Teil weiter ver-folgt. An der Tatsache, dass es sich hier um zwei identische Hälften handelte, wurde auch beim elektri-schen Teil nichts mehr verändert.

Bei der nachfolgenden Betrachtung, kann man sich daher auch

weiterhin nur die halbe Maschine ansehen. Jedoch werden Sie auch sehen,

dass normalerweise beide Teile benötigt wurden.

Auch hier musste die

Spannung

aus der

Fahrleitung

auf das Dach der

Lokomotive übertragen werden. Der dazu bei den anderen

Modellen des Versuches verwendete

Stromabnehmer

stand dem Hersteller nicht zur Verfügung, da er einem Patent der anderen

Firmen unterlag. Aus diesem Grund, war man gezwungen, die Abnahme der

Spannung auf eine andere Art zu bewerkstelligen. Der Hersteller

orientierte sich dabei beim

Drehstrom.

Dort wurden Schleppbügel-Stromabnehmer

verwendet. Diese erlaubten es bei den Maschinen für

Stromabnehmer,

die Abnahme der

Spannung

in der

Fahrleitung

weit entfernt zu ermöglichen. Im Bereich der

Weichen

war das wichtig. Hier war das Problem jedoch nicht so gross. Vielmehr

fielen die Stromabnehmer auf, da sie sehr gut auf der

Lokomotive zu erkennen waren. Es lohnt sich, wenn wir

genauer hinsehen, denn üblich werden sollten die Bügel nicht.

Ein

Gelenk,

oder eine

Verbindung

gab es jedoch nicht. Erst im Be-reich der

Wippe

war diese dann vorhanden. Dort war dann der spezielle Punkt zu finden,

denn auch hier musste ja der Kontakt mit dem

Fahrdraht

hergestellt werden. Das oben an den beiden Holmen montierte Schleifstück bestand aus Aluminium und es hatte die genormte Breite der Fahrleitung von 1 320 mm erhalten.

Dabei war dieses Bauteil in einer

Wippe

montiert worden. Die wurde mit

Federn so gehalten, dass sie immer senkrecht nach oben stand. Damit

war gesichert, dass nur dieser Teil mit der

Fahrleitung

in Kontakt kommen würde. Schliesslich sollten die Holme genug Abstand

wahren.

Gehoben wurde der Schleppbügel-Stromabnehmer

mit der Hilfe von

Druckluft.

Das Prinzip mit der Hub- und

Senkfeder

gab es daher auch hier. Spannender war jedoch das Verhalten des Bügels.

Dieser hob sich, bis die

Schleifleiste

auf einen

Widerstand

traf. Fehlte dieser stand der Holm senkrecht nach oben und konnte nicht

mehr gesenkt werden. Wenn jedoch der Kontakt erfolgt war, wurde die

Wippe

leicht gegen den

Fahrdraht

gepresst.

Damit wurde nun die

Spannung

übertragen. Jedoch veränderte sich die Situation in dem Moment, wo sich

die

Lokomotive bewegte. Durch die Reibung am

Fahrdraht

wurde die

Wippe

nach hinten gezogen. Damit wurde diese immer gezogen und die

Federn verhinderten, dass es zur vollständigen Ablegung kam. Es

war so ein sicherer Kontakt möglich. Trotzdem mussten auch bei dieser

Lokomotive immer beide

Stromabnehmer

gehoben sein.

Die

funktionierten oder versagten und man konnte sie weiter entwickeln. Von

den Bahnen mit

Drehstrom

hatte man erste Er-fahrungen gesammelt und diese stimmten die Fachleute

optimi-stisch. Trotz dem scheinbar fehlenden Platz auf dem Dach gab es eine Dachleitung. Diese wurde über dem Faltenbalg mit einer lösbaren Verbindung versehen. So waren die beiden gehobenen Stromab-nehmer miteinander verbunden worden.

Es war daher auch hier eine sichere Abnahme der

Spannung

vor-handen. Die nun sich nun auf dem Dach befindliche Spannung aus der

Fahrleitung

musste weiter verarbeitet werden und daher wurde die

Dachleitung

zum

Kamin

geführt.

Im

Kamin

befand sich der

Hauptschalter,

der die weitere elektrische Ausrüstung sicher von der

Spannung

in der

Fahrleitung

trennte. Das hier verwendete Modell entsprach den anderen Lösungen. Die

Kontakte waren in einem Ölbad eingelegt, so dass der Schaltfunke darin

gelöscht werden konnte. Es war daher ein normaler

Ölhauptschalter

verbaut worden. Damals gab es keine anderen Schalter für die hohe Spannung

von 15 000

Volt

Wechselstrom.

Die Schaltung wurde mit

Druckluft

vorgenommen. Dabei bestand das Problem, dass bei einer zu hohen Belastung

das gefährliche Ölgas entstehen konnte. Dieses war brennbar. Dank dem

Kamin

konnte das

Gas

jedoch nach oben abziehen und so gefahrlos in die Umwelt entlassen werden.

Wir haben somit eine Funktion des Kamins kennen gelernt. Auch das

Hochspannungskabel

war daher darin gut vor Schäden geschützt worden.

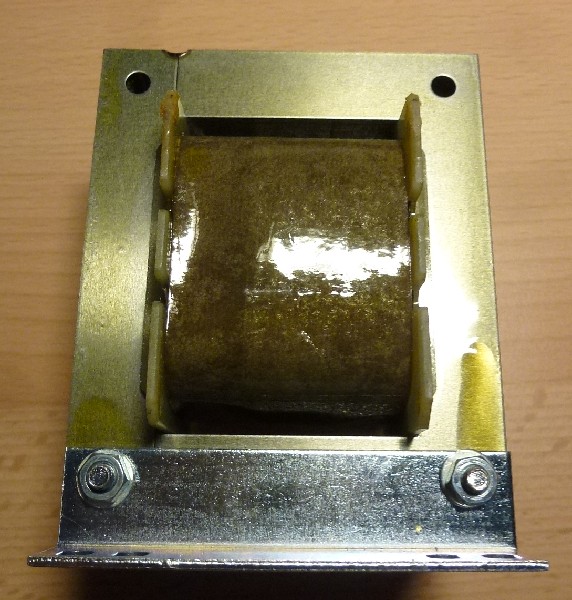

Die bei der Vorstellung der Aufbauten erwähnten Lamellen waren

Teil des Ge-häuses und sie dienten zur

Kühlung

des

Transformators.

Diese werden wir uns später noch ansehen müssen, denn zuerst wollen wir

uns der

Spule

zuwenden. Der Transformator besass eine einzige Wicklung und war daher in Sparschaltung aufgebaut worden. Diese wurde am anderen Ende mit dem Kasten verbunden. Spezielle Erdungsbürsten bei den Triebrädern führten die Spannung letztlich zur Schiene ab.

Damit war ein geschlossener

Stromkreis

entstanden und es konnte

Leistung

auf das Fahrzeug übertragen werden. Es gab hier keinen Unterschied zu den

anderen Baureihen. An dieser Spule waren schliesslich die Anzapfungen für die diversen Verbraucher angeschlossen worden. Wir lassen nun die anderen Bereiche weg und sehen uns den Traktionsstromkreis genauer an.

Dazu wurden in der

Wicklung

mehrere Anschlüsse mit unterschiedlichen

Spann-ungen

benötigt. Diese wurden wiederum so geschaltet, dass der

Fahrmotor

letzt-lich sein

Drehmoment

erzeugen konnte. Doch genau hier begannen die Unter-schiede.

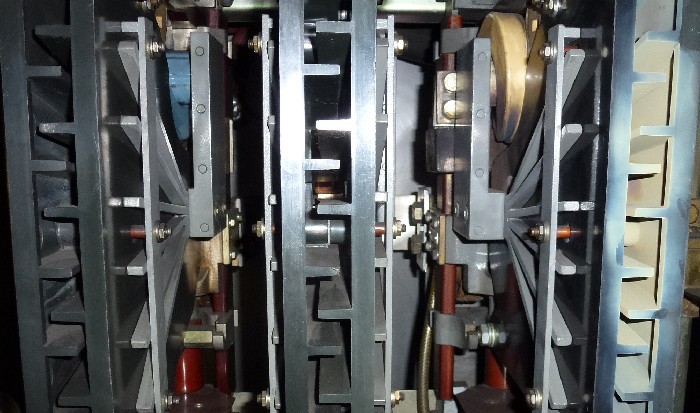

Zwar wurden die einzelnen

Anzapfungen

des

Transformators

mit einer

Batterie

von elektropneumatischen

Schützen

verbunden, aber das war es auch schon. Die Beschaltung dieser mit

Druckluft

betriebenen

Hüpfer

darf nicht mit den Lösungen, wie sie zum Beispiel damals bei der Baureihe

Ce 2/4 verwendet

wurde, verwechselt werden. Die 17 vorhandenen Schütze wurden hier

unterschiedlich beschaltet, so dass wir genau hinsehen müssen.

Dabei führte der kurze Unterbruch bei der Schaltung jedoch nicht

zu einem grossen Problem, da der Motor anders gesteuert wurde.

Schliesslich haben wir ja erst einen Teil der

Hüpfer

ver-wendet.

Die noch verbliebenen

Hüpfer

wurden genutzt, um die Erregung des Motors zu verändern. Dabei entstand je

nach verwendetem

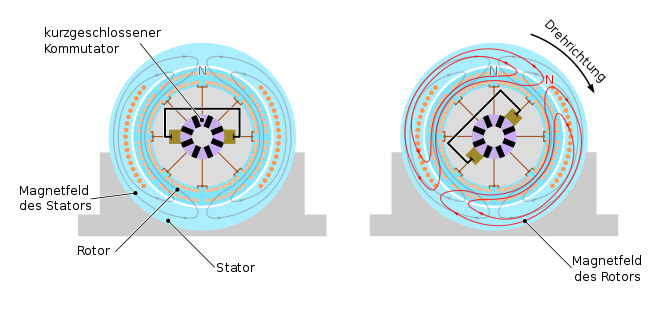

Dadurch wurde nun der

Strom

in der

Wicklung

des

Rotors

verändert. Auch jetzt wurde damit sowohl die

Zugkraft,

als auch die Drehzahl des Motors verändert. Der

Stator

und der Rotor waren daher separat geregelt worden.

Mit den vorhandenen 17

Schützen

dieser speziellen

Hüpfersteuerung

konnten so nahezu beliebig viele Kombinationen gebildet werden. Mit

anderen Worten, wenn wir eine Anzahl

Fahrstufen

benennen wollten, müssen wir eine komplizierte Rechnung vornehmen. Das

sparen wir uns und gehen davon aus, dass die Veränderungen in sehr vielen

Arten erfolgen konnte. Ein Punkt, der sicher einen grossen Einfluss auf

die später vorgestellte Bedienung hatte.

Sie werden es vermutlich bereits erahnt haben, aber diese

Ansteuerung war mit einem

Reihenschlussmotor

schlicht nicht umsetzbar. Es musste ein anderer

Fahrmotor

verwendet werden. Das war eigentlich keine so grosse Überraschung, den

wegen den Patenten, konnte die Firma AEG nicht auf dem Motor der MFO

setzen. Sie sehen, dass es nicht leicht war. Jedoch war die Lösung der AEG

auf den ersten Blick nicht so schlecht.

Ein

Fahrmotor,

der sehr langsam lief und der feinfühlig geregelt wer-den konnte. Das

führte dazu, dass das

Drehmoment

ohne ein zusätz-liches

Getriebe

mit den

Kuppelstangen

auf die beiden

Triebachsen

übertragen werden konnte. Eine grosse Verwendung erlangte dieser Motor bei den Bahnen in Deutschland und in Frankreich. In der Schweiz sollte sich dieser Fahrmotor nicht gross durchsetzen.

Neben der hier vorgestellten

Lokomotive, gab es bei der Rhätischen Bahn RhB noch

ähnliche Motoren. Das Problem dieses Motors bestand beim Unterhalt, aber

auch bei den gigantischen Blindströmen. Wir werden unmittelbar nach der

Vorstellung noch etwas genauer betrachten.

Wenn wir die Kenndaten dieser Motoren ansehen, erkennen wir, dass

sie für den Bahnbetrieb sehr gut geeignet erscheinen. Die

Repulsionsmotoren können dank der speziellen Regelung stossfreie

Zugkräfte

erzeugen und so ohne Zugkraftsprünge beschleunigen. Die hohen

Drehmomente

des Motors ergeben eine grosse Zugkraft, die zudem sehr fein reguliert

werden konnte. Das Verhalten bei der Beschleunigung entsprach den

Dampfmaschinen.

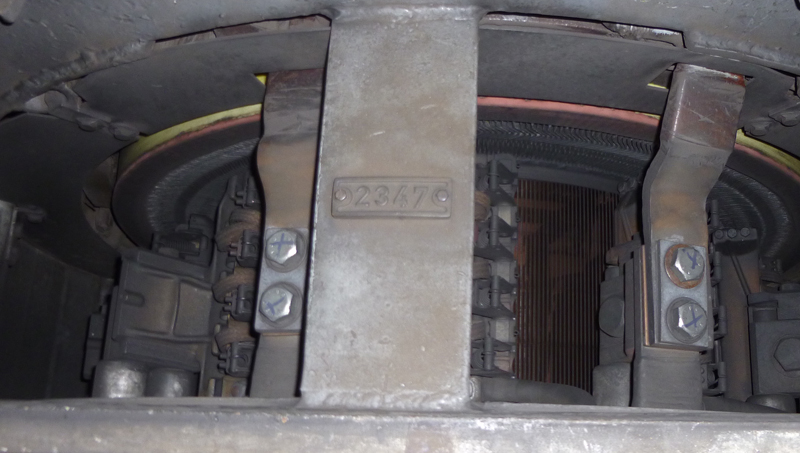

Es wurde bei dieser Maschine ein achtpoligen

Fahrmotor

verwendet. Der

Kollektor

besass dabei insgesamt 24 verschiebbare

Bürsten.

Diese teilten sich jedoch in die Kurzschlussbürsten und in die

Erregerbürsten auf. Wegen den hohen

Strömen hatte jedoch jeder Kontakt

fünf Bürsten erhalten. Für einen Fahrmotor ergab das jedoch insgesamt 120

Kohlebürsten. Deutlich mehr, als bei den damals verendeten Motor der Firma

MFO.

Mit anderen Worten, bei langsamer Fahrt drehte sich der Motor

kaum. Die

Bürsten

aus

Kohle

wurden dadurch sehr stark belastet. In der Folge mussten diese sehr oft

gewechselt werden. Bei fahrender Lokomotive fielen diese Motoren durch intensive Bürstenfeuer auf. Diese Funken hat-ten Auswirkungen. Sowohl Radio, als auch allfällige andere Signale wurden gestört.

Da damals die

Zugsicherung

noch nicht so weit fortgestritten war, gab es noch keine Einflüsse auf die

festen Anlagen. Damals war das Feuer eine optische Erscheinung, die

durchaus gottesfürchtige Leute in Angst und Schrecken versetzen konnten.

Wesentlich grösser war das Problem jedoch bei der Blindleistung.

Gerade bei geringer Drehzahl war deren Anteil sehr hoch. Das belastete die

Versorgung. Letztlich waren diese Probleme sehr gross bei der BLS. Die

elektrische Energie der

Bahngesellschaft

von den Bernischen Kraftwerken BKW bezogen. Diese waren über Blindleistung

ihn den Anlagen gar nicht erfreut. Bei einer Serie hätte das Netz

verstärkt werden müssen.

Das Gewicht für den in einer Hälfte eingebauten

Fahrmotor

wurde mit 14 Tonnen angegeben. Da er nicht gleichmässig auf die beiden

Triebachsen

verteilt wurde, ergaben sich Probleme bei den

Achslasten.

Seitlich in der

Achse

resultierte sogar ein Unterschied bei den Radlasten von drei Tonnen. Aber

auch zwischen den beiden Triebachsen gab es Differenzen. Das führte dazu,

dass die

Lager

stark belastet wurden und, dass der zugelassene Wert von 16 Tonnen

überschritten wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

leicht höhere

Die

leicht höhere

Montiert

wurde der

Montiert

wurde der  Diese

beiden Schleppbügel gaben der komisch aussehenden

Diese

beiden Schleppbügel gaben der komisch aussehenden  Mit

diesem Kabel wurde die

Mit

diesem Kabel wurde die  Nur

ein Teil der

Nur

ein Teil der  Verwendet

wurde ein kompensierter Repulsionsmotor der

Verwendet

wurde ein kompensierter Repulsionsmotor der  Bei

der massgebenden

Bei

der massgebenden