|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Wenn ein Punkt bei diesen

Lokomotiven klar war, dann war es die

Spannung

in der

Fahrleitung.

Der

Wechselstrom

hatte seinen Siegeszug bei der Versorgung von Eisenbahnen in Angriff

genommen. Das war ja auch der Grund, warum diese Lokomotive überhaupt

gebaut wurde. Der Hersteller sah, dass hier die Zukunft zu finden war.

Gleichstrom

sollte bei der SAAS jedoch weiterhin seine Berechtigung bei kurzen

Nebenbahnen

haben.

Ausgelegt wurde die Lokomotive für 15 000 Volt und 16 2/3 Hertz. Die Umschaltung auf die halbe Spannung, die bei den ersten Modellen noch verlangt wurde, gab es hingegen nicht mehr.

Dort wo es eine neue

Fahrleitung

gab, hatten die alten

Dampfmaschinen

ausgedient. Am Gotthard verschwanden sie sogar sehr schnell. Daher war auch die Übertragung der Fahrleitungs-spannung auf die Lokomotive keine grosse Über-raschung. Auf dem Kasten wurden oberhalb der beiden Führ-erstände zwei Stromabnehmer montiert. Optisch wurden sie ganz klar durch den Aufbau getrennt, so dass die Position logisch erschien.

Speziell war eigentlich nur, dass hier der Kunde, also die

Schweizerischen Bundesbahnen SBB, dem Lieferanten sagten, wo der Erbauer

die Bügel zu beziehen hatte.

So war gesichert, dass die

Scherenstromabnehmer

mit doppeltem Sprengwerk zur verbauten

Fahrleitung

passten. Die Reihe Be 4/7 besass daher die gleichen Bügel, wie sie bei den

Reihen

Be 4/6

und Ce 6/8 II montiert

wurden. Speziell war, dass dieser

Stromabnehmer

nur unter der Fahrleitung gehoben werden sollte, denn er konnte sich

vollständig durchstrecken. Zwar ergaben sich keine Schäden, aber gesenkt

werden konnte er nur noch mit manueller Hilfe.

Gehoben wurden die beiden

Stromabnehmer

mit

Druckluft.

Dabei diente diese nur dazu, die Kraft der

Senkfeder

zu überbrücken und gab so der

Hubfeder

die Chance ihre Kraft zu entfalten. Damit hob sich der Stromabnehmer. Um

den Bügel zu senken, musste einfach die Luft entfernt werden. Daraufhin

hatte die Senkfeder überhang und senkte den Bügel. Wobei das jedoch nur

klappte, wenn die Schere nicht zu stark durchgestreckt war.

Wegen der einfachen Ausführung der 1 320 mm breiten

Schleifleiste mussten auch hier für

einen guten Kontakt beide

Stromabnehmer

gehoben werden. Ein Unterschied zu den anderen Baureihen gab es daher in

diesem Bereich noch nicht. Die Ideen der SAAS kamen erst jetzt zum Tragen. Die beiden Stromabnehmer wurden über einfache Trenner mit der Dachleitung und somit miteinander verbunden. Damit war ein sicherer Kontakt mit der Fahrleitung möglich.

Da hier sehr viele Teile über das Dach eingebaut wurden, waren in

dieser Leitung manuell bedienbare Schnittstellen vorhanden. Wurden diese

gelöst, konnte ein Teil des Daches zusammen mit der

Dachleitung

abgehoben werden. Bis heute hat sich daran nichts geändert.

An der

Dachleitung

angeschlossen wurde auch die

Blitzschutzspule.

Diese sollte verhindern, dass die hohen

Spannungen

der Blitze die Ausrüstung der

Lokomotive beschädigen konnten. Dazu besass die

Spule

spezielle Induktions-spiralen, diese waren optisch sehr gut zu erkennen.

Schlug ein Blitz in die

Fahrleitung

ein, wurde die Spule leitend und es kam zum

Kurzschluss

gegen das Dach. Die Versorgung der Fahrleitung wurde so ausgeschaltet.

Im Normalbetrieb wurde die

Spannung

aus der

Fahrleitung

zur Mitte der

Lokomotive geführt. Dort war an der

Dachleitung

der

Hauptschalter

angeschlossen worden. Dieser diente dazu, dass die Maschine sicher von der

Versorgung getrennt werden konnte. Er hatte aber auch die Aufgabe, die

Fahrleitung vor Schäden auf dem Fahrzeug zu schützen. Somit war der

Schalter ein wichtiges Teil in der Leitung zum

Transformator.

Der beim Öffnen des Schalters entstehenden

Lichtbogen

löschte man in einem Ölbad und verhinderte so einen grösseren Schaden.

Jedoch ergaben sich damit auch grössere Probleme, die noch nicht gelöst

waren. Je grösser der Strom bei einem Kurzschluss ist, desto kräftiger wird der Lichtbogen. Durch das in der Lösch-strecke befindliche Öl konnte dieser nicht mehr gelöscht werden. Das eingefüllte Transformatoröl verdampfte im Bereich des Lichtbogens, wo Temperaturen von bis zu 3000 Grad entstehen konnten.

Das dabei entstehende

Gas

war brennbar. Die

Elektrizität

sorgte dafür, dass der

Hauptschalter

explodierte. Daher wurde die maximale

Leistung

beschränkt. Die Leistung der Fahrleitung war so hoch, dass deren Spannung in den Leitungen für einen Menschen auch bei geöffnetem Hauptschalter zu hoch sein konnte.

Damit an der

Lokomotive gefahrlos gearbeitet werden konnte, war auf dem Dach

ein

Erdungsschalter

vorhanden. Wurde dieser betätigt, wurden die

Dachleitung,

sowie die Leitungen in der Maschine mit der Erde verbunden. Der benötigte

Schlüssel verhinderte, dass jetzt der Bügel gehoben werden konnte.

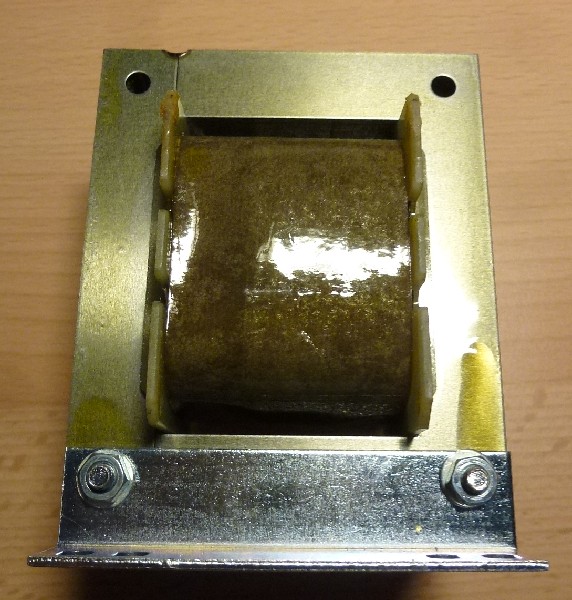

Nach dem

Hauptschalter

gelangte die Leitung mit der Hochspannung mittels einer Durchführung zum

Transformator,

der unmittelbar beim Hauptschalter eingebaut wurde. So wurden lange

Hochspannungsleitungen verhindert, was sicherlich eine gute Lösung beim

Schutz des Personals war. Zudem waren Transformatoren so schwer, dass sie

wegen den

Achslasten

in der Regel in der Mitte der

Lokomotive eingebaut werden müssen.

Diese Kontakte waren zum Schutz der

Lager,

denn dort hätte der

Strom

Schäden angerichtet. Mit der

Verbindung

zur Erde hin, haben wir mir dem

Kraftwerk

aber einen geschlossenen

Stromkreis,

es konnte ein Strom fliessen und

Leistung

über-tragen werden. Um Gewicht zu sparen, wurde der Transformator in Sparschaltung aufgebaut. Dank dieser konnte eine Wicklung eingespart werden. Das grosse Gewicht des Eisenkerns war jedoch wegen der Frequenz nicht zu umgehen.

Durch diesen Aufbau mussten aber sämtliche

Anzapfungen

in der vorher er-wähnten

Wicklung

eingebaut werden. Neben den Anschlüssen, die wir an-schliessend ansehen,

waren hier auch jene für die Neben- und

Hilfsbetriebe

vorhanden. Beim Stromkreis für die Traktion waren acht Anzapfungen erforderlich. Diese ergaben Spannungen zwischen 100 und 864 Volt. Damit haben wir die erforderlichen unterschiedlichen Spannungen, können diese jedoch noch nicht regulieren.

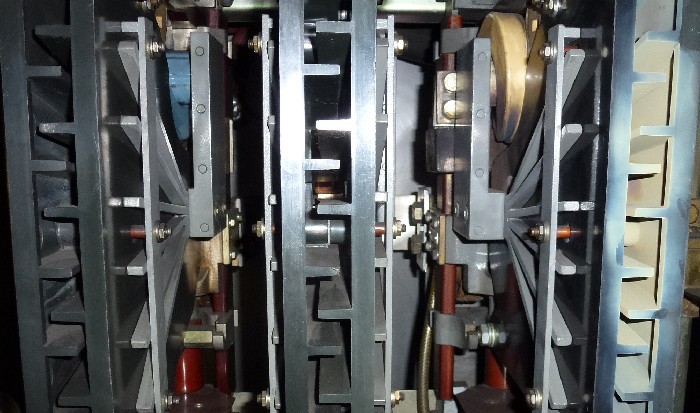

Bei den vorhandenen Maschinen wurde dazu ein

Stufenschalter

verwendet. Hier sollte jedoch eine durch die SAAS entwickelte Regelung der

Spannung

verwendet werden. Es lohnt sich, wenn wir daher genauer hinsehen.

Die einzelnen

Spannungen

der acht

Anzapfungen

wurden der Regelung zugeführt. Dazu verwendete man in Meyrin neue, als

Hüpfer

bezeichnete, Schaltelemente. Diese elektropneumatischen Schalter konnten

mit

Druckluft

geschaltet werden. Zudem wurde der sich beim Öffnen des Schalters

entstehende

Lichtbogen

mit dieser Luft ausgeblasen. Daher war von den Hüpfern immer ein Geräusch

zu hören, das sich zwischen einem Zischen und einem Knallen lag.

Dabei verbanden die

Hüpfer

eigentlich nur die

Anzapfungen

mit den nachfolgenden Bauteilen. Diese bestanden aus einem zu-sätzlichen

Transformator

und drei

Drosselspulen.

Der Trick hier war jedoch die Schaltfolge der Hüpfer. Die von der SAAS entwickelte Schaltfolge sah vor, dass immer mehrere Hüpfer die Anzapfungen über den zusätzlichen Trans-formator und die drei Drosselspulen so verbanden, dass ohne Unterbruch eine andere Spannung entstand.

Es entstanden daher bei der

Hüpfersteuerung

nach SAAS nicht weniger als 28

Fahrstufen.

Zudem konnten diese sehr schnell geschaltet werden, da die Stellung des

Kontrollers unverzüglich umgesetzt wurde.

Wie gut diese

Hüpfersteuerung

der

Lokomotive wirklich war, konnte man damals noch nicht erahnen.

Heute wissen wir, dass in der Schweiz diese Regelung viele Jahre bei

erfolgreichen Lokomotiven und

Triebwagen

verwendet wurde. Als Beispiel soll hier neben der Baureihen

Re 4/4 I auch der legendäre

Triebzug

RAe TEE II erwähnt werden.

Sicherlich gute Vertreter, die klar zeigen, dass man in Meyrin mit dieser

Idee nicht so falsch lag.

Die nun vorhandene regulierbare

Spannung

wurde den

Wendeschaltern

zugeführt. Diese besorgten die Anschlüsse an die

Die Antwort ist dabei sehr simpel, denn bei einem Zwil-lingsmotor handelt es ich um zwei baugleiche Motoren, die zu einer Gruppe verbunden wurden und die gemeinsam eine Achse antrieben.

Daher hatte die Baureihe Be 4/7 nicht weniger als acht

Fahrmotoren

vorgesehen. Davon müssen wir uns zuerst zwei ansehen. Es wurden ganz normale Seriemotoren mit separatem Wendepol verwendet. Diese waren robust und für den Bahnbetrieb geeignet. Zwei solche Motoren wurden in Reihe geschaltet und einer Triebachse zugeordnet.

Da diese nun zwei identische Motoren hatte, wurde diese

Gruppe

als Zwillingsmotor bezeichnet. In den Unterlagen gab es diese beiden

Fahrmotoren

nicht mehr, da sie als eine feste Einheit angesehen wurden. Weil wir damit eine recht komplizierte Schaltung erhalten haben, zeigte sich diese auch für das Personal so.

Damit sich dieses orientieren konnte, wurde der Schalt-plan der

Lokomotive am

Transformator

an einer Tafel angeschlagen. Zumindest bei der neu ausgelieferten

Maschine, war das darauf abgebildete Schema zu erkennen. Später sorgte der

Schmutz dafür, dass das

Lokomotivpersonal

bei einer Störung nach der Ursache suchen musste.

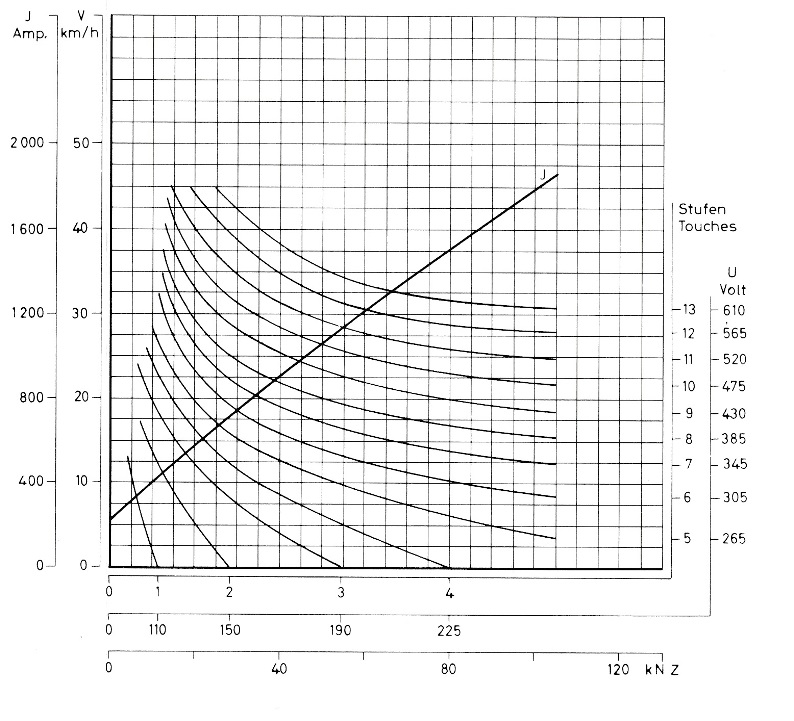

Die vier parallel über den eigenen

Wendeschalter

angeschlossenen Zwillingsmotoren, erzeugten eine

Anfahrzugkraft

von 200 kN. Im Vergleich zur Baureihe

Be 4/6

lag die Maschine leicht höher, so dass in diesem Punkt ohne Probleme das

gleiche Programm gefahren werden konnte. Ein Punkt, der jedoch aus dem

gemeinsamen

Pflichtenheft

bekannt war. Schliesslich sollte die neue Maschine aus Meyrin die

Leistungen

der

Lokomotive aus Münchenstein erbringen.

Zum Vergleich auch jetzt wieder die Reihe Be 4/6, wo bei 52 km/h noch eine Zugkraft von rund 92 kN aufgebracht werden konnte.

Die

Lokomotive aus Meyrin war jetzt schon deutlich besser

aufgestellt, denn auch wenn es nur 24 kN waren, die Maschine war dabei

erst noch etwas schneller. Es muss hier noch erwähnt werden, dass der Ver-gleich mit den damals vorhandenen Maschinen der Baureihe Be 4/6 angestellt wurde. Diese wurde ab der Nummer 12 313 mit etwas mehr Leistung versehen, blieb jedoch auch dann unter der Lokomotive der SAAS. Es zeigt sich so klar, wie gut die erste Maschine in Meyrin gebaut wurde.

Dieser Vergleich war auch nur möglich, da für beide Baureihen im

Pflichtenheft

die gleichen Anforder-ungen gestellt wurden. Da bei den Schweizerischen Bundesbahnen SBB bei diesen Werten die Leistung für die Unterlagen bestimmt wird, sehen wir und diese nun an.

Bei der Reihe Be 4/7 konnte jeder

Fahrmotor

eine

Leistung

von 445 kW erzeugen. Es stand so für die

Lokomotive eine Leistung von 1 780 kW zur Verfüg-ung.

Damals wurde dieser Wert jedoch in PS ange-geben und dort wurden 2 400 PS

erreicht. Auch jetzt blieben die Maschinen der Reihe

Be 4/6

dahinter.

Auf die Betrachtung der

Dauerleistung

verzichten wir. Dieser Wert wurde betrieblich nicht erreicht, denn es gab

nur eine Strecke, bei der während einer Stunde die

Zugkräfte

so hoch lagen und das war jene von Bodio nach Airolo. Danach sank die

Belastung im

Tunnel

wieder so, dass die

Lokomotive genug auskühlen konnte. Jedoch stand dann oft

die Talfahrt an und für diese wurde vom Besteller eine

elektrische

Bremse gefordert.

Man hätte daher diese

Bremse

dort beziehen und bezahlen müssen. Weil man jedoch die eigenen Fähigkeiten

beweisen wollte, wurde hier eine

Widerstandsbremse

nach eigener Vorstellung einge-baut. Die Reihe Be 4/7 gehörte, wie die Baureihe Be 4/6, zu den Lokomotiven mit einer Widerstandsbremse. Dabei wurden während dem Bremsbetrieb die Fahrmotoren von einem Zusatztransformator erregt.

Zudem wurden die Motoren bei der Erregung in Reihe geschaltet, so

dass die

elektrische

Bremse nur bei allen funktionierenden

Fahrmotoren

angewendet werden konnte. Ein Punkt, der aber lange Jahre bei-behalten

bleiben sollte.

Abhängig von der Erregung war daher die

Leistung

der

Fahrmotoren.

Dazu wurde diese mit Hilfe der

Hüpfersteuerung

geregelt. Durch diese Erregung mit dem

Wechselstrom

des

Transformators

gaben die Fahrmotoren auch diese

Spannung

ab. Diese wiederum wurde in den im

Maschinenraum

eingebauten

Widerständen

in Wärme umgewandelt. Das war speziell, denn bei der Reihe

Be 4/6

wurden diese

Bremswiderstände

durch den Fahrtwind auf dem Dach gekühlt.

Die

Leistung

der

elektrischen

Bremse reichte aus, um der

Lokomotive im Gefälle des Gotthards eine alleinige

Talfahrt zu ermöglichen. Das war auch im

Pflichtenheft

so gefordert worden. Somit war dies kein Nachteil und die Maschine wirkte

dank dem aufgeräumten Dach sehr elegant. Doch damit mussten sich die

Erbauer für die

Kühlung

der

Bremswiderstände,

die zum Teil auch als Wendepolshunts genutzt wurden, sorgen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Damit

es korrekt ist und weil es hier eine kleine Abweichung zu den ersten

Modellen gab, müssen wir uns der

Damit

es korrekt ist und weil es hier eine kleine Abweichung zu den ersten

Modellen gab, müssen wir uns der

In

Kontakt mit der

In

Kontakt mit der

Gegenüber

den anderen Baureihen gab es jedoch keinen neuen

Gegenüber

den anderen Baureihen gab es jedoch keinen neuen

Die

Hochspannung der

Die

Hochspannung der

Bei

der

Bei

der

Jedem

Zwillingsmotor war ein Wendeschalter zugeordnet worden. Dabei sollten wir

uns aber die Frage stellen, was denn das für ein Motor ist?

Jedem

Zwillingsmotor war ein Wendeschalter zugeordnet worden. Dabei sollten wir

uns aber die Frage stellen, was denn das für ein Motor ist? Während

der Dauer einer Stunde konnte noch eine

Während

der Dauer einer Stunde konnte noch eine  Auch

bei der SAAS musste man bei dieser

Auch

bei der SAAS musste man bei dieser