|

Neben- und Hilfsbetriebe |

|||

| Navigation durch das Thema | |||

|

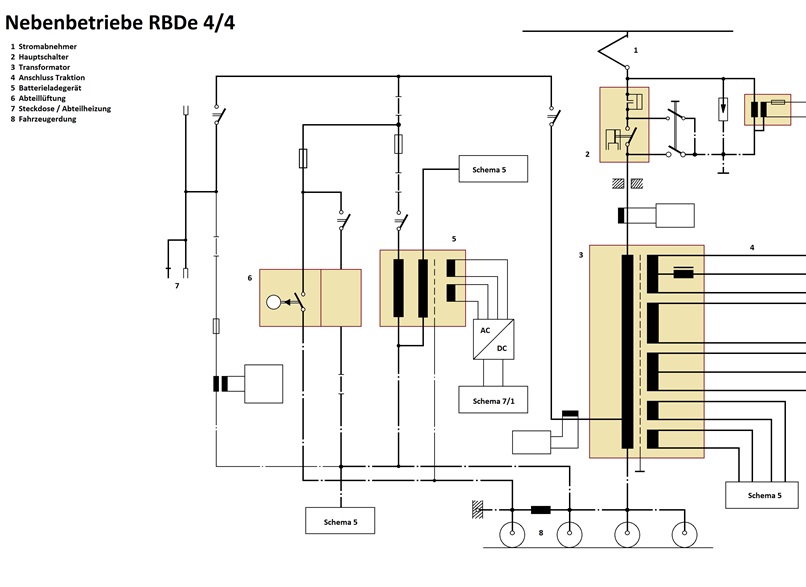

Dass Nebenbetriebe nicht immer einfach sein müssen, werden wir in

den nächsten Abschnitten erfahren. Diese waren bei diesem

Triebwagen

sehr umfangreich ausgefallen. Doch beginnen wir auch hier beim

Transformator,

denn auch die Nebenbetriebe bezogen ihre Energie von dieser Quelle. Dabei

wurde in der

Primärwicklung

lediglich eine

Anzapfung

eingebaut. Diese Anzapfung erlaubte die Rückführung des

Stromes

über die

Schienen.

Diese

Zugsheizung

wurde so gewählt, dass normale Wagen eingereiht werden konnten. Zudem

konnte der defekte

Triebwagen

von jedem beliebigen

Triebfahrzeug

aus geheizt werden. Ein Vorteil bei geschleppten Zügen. Wobei hier eine erste Änderung an dieser Leitung vorgenommen wurde, denn die bisherige Zugs-heizung wurde bei diesem Triebwagen nicht mehr so genannt, sondern man schuf neu die das ganze Jahre eingeschaltete Zugsammelschiene.

Diese Änderung beim Begriff hatte letztlich auf die Leitung selber

keinen Einfluss. Jedoch sorgten die hier gewählten Lösungen für einen

ganzjährigen Bedarf dieser

Leistung.

So drängte sich der neue Name auf. Die von der Anzapfung stammende Spannung wurde zum Heizhüpfer geführt, der die Schaltung der Leitung ermöglichte.

Anschliessend wurde die

Spannung

wie bei den anderen

Triebfahrzeugen

der Schweizerischen Bundesbahnen SBB zu den beiden an den

Stossbalken

montierten Heizsteckdosen geleitet. Auf der Seite mit dem

Personenübergang

wurde die

Zugsammelschiene

einem

Heizkabel,

wie es sie bei

Reisezugwagen

gab, zugeführt.

Eine zusätzliche Leitung wurde zu den Heizeinrichtungen für die

Abteile des

Triebwagens

und zu einem zusätzlichen

Transformator

abgezweigt. Diese Bereiche waren zudem mit einfachen

Sicherungen

geschützt worden. So konnte ein Zug trotz

Kurzschluss

in diesem Bereich noch geheizt werden. Jedoch war der Triebwagen nicht

mehr in jedem Fall betriebsfähig. Es lohnt sich daher, wenn wir diesen

Bereich etwas genauer ansehen.

Die maximale Temperatur beim

Widerstand

betrug 190°C. Damit wurde verhindert, dass allenfalls abge-legter Staub

geruchsintensiv verbrannt wurde. Der unangenehme Geruch bei Beginn der

Heizperiode gab es daher nicht mehr. Da die Zugsammelschiene des Triebwagens immer eingeschaltet wurde, war im Sommer durch die laufenden Ventilatoren eine künstliche Belüftung der Abteile vorhanden. Dadurch konnte die im Innenraum entstehende Wärme auf den Wert der Aussen-temperatur reduziert werden.

Die frische Luft strömte dabei über die Decke in die Abteile, so

dass der kühlende Effekt der Lüftung bei diesem

Triebwagen

verstärkt wurde. Eine spezielle Schaltung erlaubte auch, dass die Heiz-ung ab einer externen Vorheizanlage erfolgen konnte. Das war in grösseren Bahnhöfen oft der Fall.

Gerade wenn der

Pendelzug

ohne

Lokomotivpersonal

vorgeheizt werden sollte, wurde die stationäre

Vorheizanlage

verwendet. Dabei wurde über die Heizsteckdose Energie zugeführt und so die

Wagen vorgeheizt. Bisher ging das jedoch gerade bei Pendelzügen wegen dem

Triebwagen

nicht sehr einfach.

Lag beim RBDe 4/4 die

Spannung

von der

Vorheizanlage

an, konnte der Heizhüpfer des

Triebwagens

nicht mehr eingeschaltet werden.

Ein zusätzlicher

Hüpfer

auf Seite der Steckdosen verhinderte dies. Dank dieser Massnahme konnte

der Triebwagen problemlos von einer Vorheizanlage aus geheizt werden. Bei

der Inbetriebnahme konnte der Triebwagen ganz normal eingeschaltet werden.

Es konnte kein

Kurzschluss

auf der

Zugsammelschiene

entstehen.

Im Gegensatz zu anderen

Triebwagen

erfolgte hier erstmals die

Heizung

des

Führerraumes

ebenfalls ab der

Zugsammelschiene.

Die geringere

Spannung

der dort verwendeten Elemente von 220

Volt,

musste deshalb mit dem zusätzlichen an der Zugsammelschiene

angeschlossenen

Transformator

angepasst werden. Dank dieser Lösung wurden auch die Diensträumlichkeiten

ab einer

Vorheizanlage

mit

Spannung

versorgt und heizten die entsprechenden Räume.

Zwei weitere in diesem

Transformator

der

Zugsammelschiene

eingebaute

Spulen

wurden für die Versorgung des

Batterieladegerätes

benötigt. Damit wurde die

Batterieladung

nicht mehr von den

Hilfsbetrieben

übernommen. Wichtig war jedoch, dass die Zugsammelschiene sehr schnell

unter

Spannung

stand. Daher wurden die Anweisungen für das Personal entsprechend

ausgelegt und die Zugsammelschiene wurde mit Inbetriebnahme eingeschaltet.

Sie sehen, dass die Nebenbetriebe bei diesem

Triebwagen

viel mehr Funktionen übernahmen und so viel wichtiger wurden, als bei den

älteren Triebwagen. Mit dem Abschluss dieses Bereiches können wir nun zu

den eigentlichen

Hilfsbetrieben

wechseln. Versorgt wurden diese ab zwei eigenen im

Transformator

des Traktionsstromes eingebaute

Spulen.

Damit waren hier die Hilfsbetriebe galvanisch von der Hochspannung

getrennt worden.

In der Logik der Bezeichnungen bekamen diese beiden

Spulen

die Bezeichnung b4 und b5. Beide standen den eigentlichen

Hilfsbetrieben

zur Verfügung und versorgten jede für sich einen eigenen Bereich. Wir

haben damit in zwei Bereiche unterteilte Hilfsbetriebe erhalten, die jede

für sich betrachtet werden muss. Ich beginne, weil es in der Logik den

Nummern folgend geht, mit der

Wicklung,

die als b4 bezeichnet wurde.

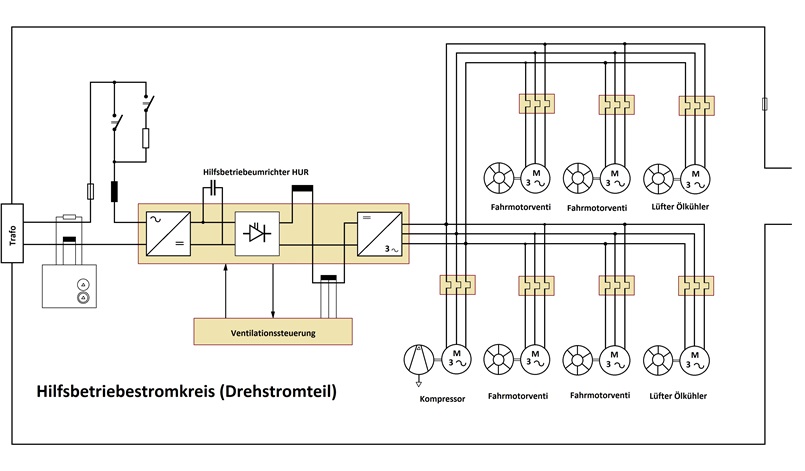

Die Leitungen der

Spule

b4 wurden an den Eingang eines

Gleichrichters

geführt. Die dadurch entstandene

Gleichspannung

wurde in einen eigenen

Stromkreis,

der

Zwischenkreis

genannt wurde, eingespiesen. Aus diesem geschlossenen Stromkreis bezog

schliesslich ein

Wechselrichter,

der aus dem

Gleichstrom

einen

Drehstrom

erzeugte, die benötigte Energie. Das nun entstandene Netz hatte eine

Spannung

vom 380

Volt

Drehstrom und es arbeitete mit unterschiedlichen

Frequenzen.

Wurde Leistung benötigt um den Luftvorrat mit dem Kompressor zu ergänzen, wurden auch die Lüfter der Fahrmotoren angesteuert und begannen in der Folge stärker zu ventilieren.

Eine Lösung, die man mit der damaligen Technik noch verwenden

musste, weil man nicht mehrere

Umrichter

verbauen konnte. Am Umrichter angeschlossen waren die vier auf dem Dach des Fahrzeugs montierten Ventilatoren für die Fahrmotoren. Sie zogen die Luft im Dachbereich durch Filtermatten, die in den seit-lichen Lüftungsgittern eingebaut waren, an.

Anschliessend wurde die Luft im Dach beruhigt. Diese Luft wurde

wiederum durch Kanäle zu den

Fahrmotoren

gepresst, wo sie durch die

Wicklungen

strömte und anschliessend unter dem Fahrzeug ins Freie gelangte.

So konnten die

Fahrmotoren

gekühlt und gereinigt werden. Durch die Verwendung des

Drehstromes

und von

Drehstrommotoren

konnte die Lüftung in mehreren Stufen geregelt werden. Die

Leistung

wurde dabei dem Bedarf angepasst, so dass die

Ventilation

bei grösserer Wärme stärker arbeitete, als bei kühlen Motoren. Eine durch

die Geschwindigkeit gesteuerte Regelung verhinderte, dass die

Lüfter

unter voller Last in einem

Bahnhof

arbeiteten.

Weiter waren an diesem

vom

Hilfsbetriebeumrichter

versorgten Netz mit

Drehstrom

die

Lüfter

für die

Kühlung

des

Transformators

und des

Stromrichters

und somit der mit Flüssigkeit gekühlten Geräte angeschlossen. Beide

Ventilatoren

kühlten dabei jedoch nicht direkt, sondern nur die ÖIkühler. Durch die

getrennten Kühlsysteme konnten sowohl Transformator, als auch Stromrichter

individuell gekühlt werden. So wurde der unterschiedlichen Belastung

Rechnung getragen.

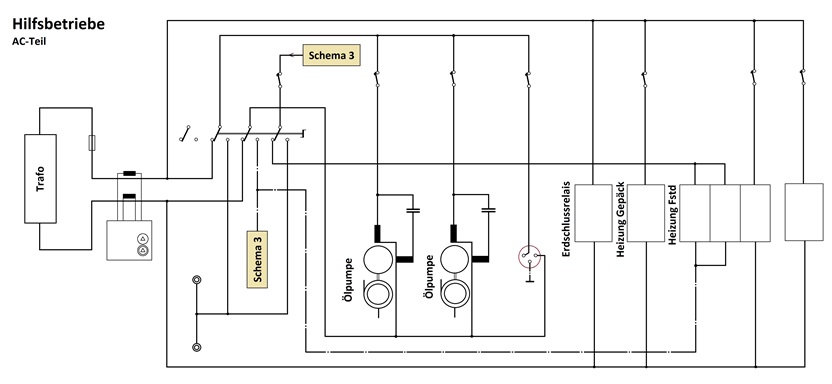

Daher arbeiteten die daran angeschlossenen Geräte, wie die im Fahrzeug verteilten Steck-dosen, mit einer Frequenz von 16 2/3 Hertz.

Damit haben wir hier eine einfache Lösung, wie wir sie von den

anderen Fahrzeugen der Schweizerischen Bundesbahnen SBB her ken-nen,

erhalten. Beginnen wir die Betrachtung dieses Bereichs mit der Ölpumpe des Transformators. Dieser wurde mit Transformatoröl gefüllt.

So wurde die

Isolation

zwischen den Windungen verbessert und die Leiter gleichzeitig gekühlt. Das

so erwärmte

Öl

wurde von den

Wicklungen

weggeführt und anschliessend gekühlt. Damit eine künstlich angeregte

Zirkulation entstand, beförderte eine

Ölpumpe

dieses Öl zu einem Ölkühler.

Durch den Anschluss dieser

Ölpumpe

an eine

Spannung

von 230

Volt

konnten hier die Pumpen von anderen Fahrzeugen verwendet werden. Auch das

Öl

selber war mit den vorhandenen Baureihen identisch. Daher wurde auch hier

das

Transformatoröl

nicht mit einem Zusatz von

PCB

versehen. Somit kann man hier mit Ausnahme der Rückkühlung der Ölkühler

von einem klassischen Aufbau der

Kühlung

des

Transformators

sprechen.

Da auch der

Stromrichter für die

Fahrmotoren künstlich gekühlt werden

musste, verwendete man auch dort

Transformatoröl. Dieses wirkte analog und

isolierte die Halbleiter zusätzlich. Gleichzeigt führte das künstlich

durch eine weitere

Ölpumpe bewegte

Öl

die Wärme von den Bauteilen ab. Auch

hier führte die Pumpe das Transformatoröl einem Ölkühler zu, der mit einem

Ventilator ab dem

Hilfsbetriebeumrichter

belüftet wurde.

Eigentlich könnten wir damit die Bauteile, die mit 230

Volt und 16 2/3

Hertz betrieben wurden abschliessen. Jedoch gab es noch weitere

Baugruppen, die mit dieser einfachen

Spannung versorgt werden konnten.

Dazu gehörten einige

Heizungen im

Führerstand und die Ladung der

Batterien.

Sie haben richtig gelesen, die

Batterieladung konnte auch ab den

Hilfsbetrieben versorgt werden. Den Grund werde ich Ihnen gleich

aufzeigen.

Bevor wir jedoch zur Lösung des Problems kommen, muss ich erwähnen, dass

sowohl die Fensterheizung, als auch die Tischheizung an den

Hilfsbetrieben

angeschlossen wurden. Damit konnte man hier von der

Zugsammelschiene

unabhängige

Heizungen ermöglichen. Daher funktionierten diese Bereiche

durchaus auch dann, wenn der

Triebwagen nicht mit eingeschalteter

Zugsammelschiene verkehren konnte. Das war der Fall, wenn Wagen gekuppelt

wurden.

Diesen Vorteil wollte man auch hier nutzen. Daher konnte der

Triebwagen

auf beiden Seiten über die üblichen Steckdosen an den

Depotstrom

angeschlossen werden. Diese Steckdosen waren jedoch nie direkt mit den

Hilfsbetrieben verbunden. So konnte man fehlerhafte Schaltungen vermeiden.

Aus diesem Grund war in jedem Fahrzeug ein entsprechender Umschalter

vorhanden. Wurde dieser von T (Traktion) auf D (Depot) umgestellt, ging

das jedoch.

Hier wurden im Vergleich mit anderen Fahrzeugen zusätzliche Schaltungen

vorgenommen. Dadurch versorgte der

Depotstrom die Leitung zum

Transformator der

Zugsammelschiene. Durch das nun entstehende Magnetfeld

wurde die Ladung der

Batterien versorgt. Jedoch hätte so auch eine

Speisung der Zugsammelschiene erfolgen können. Damit dies nicht geschah,

wurde ein

Hüpfer geöffnet und so die gefährliche

Verbindung mit der

Zugsammelschiene gekappt.

Damit haben wir den

Triebwagen der Baureihe RBDe 4/4 mit Ausnahme der

Batterien und des Verbrauchmaterials fertig aufgebaut und können uns daher

dem Gewicht zuwenden. Bedingt durch den Kasten aus Stahl, wegen dem

Stromrichter und wegen den aufwendig gestalteten

Hilfsbetrieben, wurde der

Triebwagen vergleichsweise schwer. Das Leergewicht wurde mit stolzen 70

Tonnen angegeben. Damit lag es über den

RBe 4/4 Triebwagen.

Jedoch ist bei einem

Triebwagen auch die Beladung ein wichtiger Punkt. So

konnte man hier neben den Reisenden auch Gepäck einladen. Das hatte zur

Folge, dass hierfür eine Masse von neun Tonnen angenommen wurde. Dadurch

betrug das maximale Gewicht 79 Tonnen. Der Triebwagen durfte daher nur auf

Strecken verkehren, die für eine maximale

Achslast von 20 Tonnen ausgelegt

wurden. Wegen der Länge von 25 Metern, spielte die

Meterlast jedoch keine

Rolle.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

der

Bei

der

Die

Fahrgastabteile wurden daher über die

Die

Fahrgastabteile wurden daher über die

Speziell

an diesem

Speziell

an diesem

Mit

den

Mit

den

Kommen wir nun zur Begründung der unlogischen Aussage, dass die

Kommen wir nun zur Begründung der unlogischen Aussage, dass die