|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Wie seit der Einführung der

Druckluftbremsen

bei allen

Lokomotiven,

musste auch diese hier auf der Lokomotive hergestellt werden. Wegen den

bei den

Hilfsbetrieben

vorgenommen Änderungen konnten nicht mehr die Modelle, die bisher bei den

Schweizerischen Bundesbahnen SBB verwendet wurden, benutzt werden. Das war

zwar wegen der Vorhaltung von Ersatzteilen ein Problem, konnte jedoch

nicht anders gelöst werden.

Mit Hilfe der von einem

Drehstrommotor

angetriebenen Schnek-ke wurde die Luft in die Leitungen geführt und dabei

auch ver-dichtet. Nach dem

Kompressor

kam es jedoch wieder zu einer Entspannung. Diese Entspannung der Luft führte nun dazu, dass diese Wasser ausschied. Dieses wurde hier mit einem Lufttrockner entnom-men und konnte anschliessend in einem Depot entsorgt werden.

Dabei war der verwendete Trockner jedoch so gut, dass er der Luft

zu viel Feuchtigkeit entnahm. Das war für die Dichtungen der Bauteile

jedoch nicht so gut. Daher wurde mit einem

Luft-öler

in geringen Mengen ein

Öl

der Luft beigemischt. Sowohl der Kompressor, als auch der Lufttrockner und der Luft-öler bildeten eine Einheit. Diese im Maschinenraum eingebaute Baugruppe zur Luftaufbereitung konnte daher nur als komplettes Bauteil entnommen werden.

Wegen dem Gewicht und den Abmessungen musste dazu jedoch das Dach

der

Lokomotive

entfernt werden. Sie sehen, es machte durchaus Sinn, dass dieses im

Bereich des

Maschinenraumes

leicht entfernt werden konnte.

Die so aufbereitete Luft wurde durch eine Leitung zu den

Hauptluftbehältern

geführt. In diesen Behältern war ein grosses Volumen vorhanden, das es

ermöglichte den

Kompressor

auch einmal nicht zu betreiben. Jedoch führte ein geringer Verbrauch bei

laufendem Kompressor dazu, dass der Druck im System auf einen zu hohen

Wert verdichtet werden konnte. Daher war zum Schutz ein

Überdruckventil

eingebaut worden.

Das

Ventil

schloss wieder und der Luftvorrat konnte so auf dem maximalen Wert

gehalten werden. Ein Prinzip, das ebenfalls schon so alt war, wie die

Erzeugung der

Druckluft

durch einen

Kompressor. Jedoch gab es auf dieser Lokomotive auch das übliche Problem bei einem zu geringen Vorrat. War dieser zu gering, konnte der Stromabnehmer nicht gehoben und der Hauptschalter nicht eingeschaltet werden.

Daher wurde ein

Hilfsluftkompressor

für diese bei-den Baugruppen eingebaut. Dieser musste bei einem Vorrat

unter sechs

bar

manuell durch den Lokführer aktiviert werden. So stand ab der

Batterie

genug

Druckluft

bereit. Sobald der normale Schraubenkompressor seine Ar-beit aufnahm, konnte der Hilfsluftkompressor wie-der abgestellt werden. Die Erzeugung der Druckluft war daher in jedem Fall über ein Gerät möglich.

Die bei älteren Modellen noch vom Personal gehasste

Handluftpumpe

war daher nicht mehr vorhanden. Ein System, das in Zukunft wieder

angewendet wurde und das später sogar den

Hilfsluftkompressor

automatisch aktivierte.

Es gab noch eine Möglichkeit auf der

Lokomotive

die

Druckluft

ohne den

Kompressor

zu ergänzen. Diese lernen wir kennen, wenn wir uns die an den

Hauptluftbehältern

angeschlossenen Leitungen ansehen. Bevor es jedoch so weit ist, muss noch

erwähnt werden, dass auch hier

Hauptluftbehälterhähne

vorhanden waren, die es erlaubte den Luftvorrat in den Luftbehältern auch

über eine längere Zeit zu speichern. Doch nun zu den Leitungen.

Sowohl die

Kupplung,

als auch die Hähne waren weiss gefärbt worden. Sie passten zu den anderen

Baureihen und so konnte der Luftvorrat über diese Leitung von einem

anderen

Triebfahrzeug

ergänzt werden. Auch bei der automatischen Kupplung war eine Verbindung für die Speiseleitung vorhanden. Diese wurde benötigt, da die Systeme für Druckluft in der Schweiz traditionell bei einer Vielfachsteuerung verbunden wurden.

Daher war es sogar möglich, ab dem zweiten

Pendelzug

die

Druckluft

zu ergänzen, jedoch musste dazu die

Vielfachsteuerung

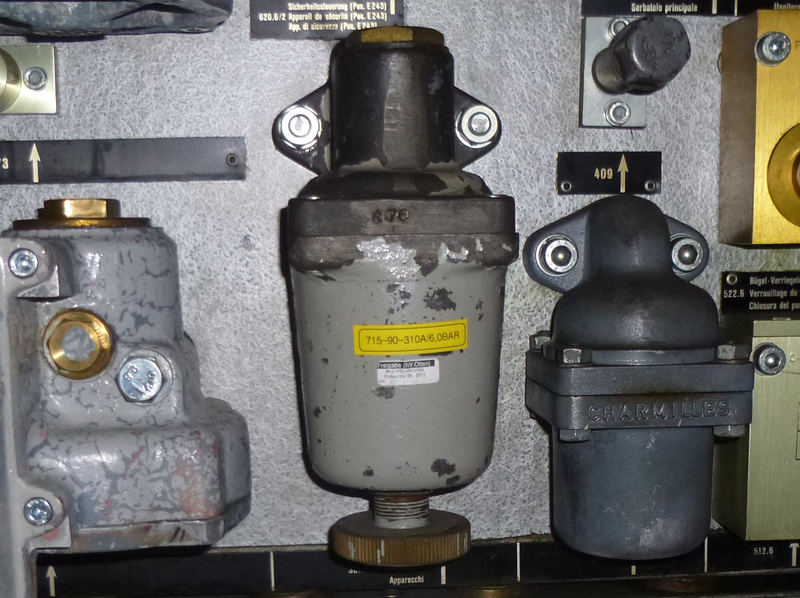

ausgeschaltet werden, was einen grösseren Aufwand mit sich zog. Die zweite vorhandene Luftleitung war die Apparateleitung. Sie war nur auf dem Fahrzeug vorhanden und hatte keine anderen Anschlüsse bekommen. Auch der Anschluss erfolgte nicht direkt, sondern über ein Druckreduzierventil.

Das sorgte dafür, dass der

Luftdruck

in der

Apparateleitung

auf einen Wert von sechs

bar

begrenzt wurde. Hier wurden daher Baugruppen angeschlossen, die einen

genauen Luftdruck verlangten. Wie bei den Lokomotiven aus Schweizer Produktion schon lange vorhanden, wurden auch hier alle nicht an einen Ort gebundenen Ventile und Absperrhähne an einem zentralen Luftgerüst montiert.

Damit diese Einrichtung etwas moderner klang, wurde sie auf dieser

Lokomotive

als Pneumatiktafel bezeichnet. An der Funktion und der damit verbundenen

einfachen Bedienung bei der Inbetriebnahme und bei Störungen änderte sich

nichts.

Bevor wir uns dem wichtigsten Verbraucher, der

Bremsen

zuwenden, sehen wir ein paar andere Verbraucher an. Dabei galt auch hier,

dass viele Funktionen mit Hilfe der

Druckluft

betrieben wurde. Diese fanden sich sowohl bei der elektrischen Ausrüstung,

als auch im Bereich des

Führerstandes

mit den

Rückspiegel

und den

Scheibenwischern.

Andere Baugruppen, die schon angesprochen wurden, müssen aber noch erwähnt

werden.

Zum Schutz der

Spurkränze

und um deren Abnützung zu minimieren, wurde eine

Spurkranzschmierung

verbaut. Diese drückte mit Hilfe von

Druckluft

das in Behältern gelagerte

Schmiermittel

mit hohem Druck auf den gewünschten Bereich der Spurkränze. Wann diese

Schmierung

erfolgte, war in der Steuerung der

Lokomotive

geregelt worden, denn die Spurkranzschmierung wurde automatisch aktiviert

und konnte nur in der Werkstatt verstellt werden.

Auch die

Sandstreueinrichtung

wurde bereits beim

Fahrwerk

erwähnt. Diese war an jedem Ende der

Lokomotive

vorhanden. Dabei wurde der für diese Anlage benötigte

Quarzsand

in speziellen Behältern mitgeführt. Diese konnten in einem

Depot

von aussen befüllt werden. Dabei hatte der mitgeführte Sand wegen der

grossen Menge ein stattliches Gewicht erhalten. Doch uns fehlt noch die

Lösung, die den Sand vor die

Räder

brachte.

Der trockene Sand rieselte durch die Schwerkraft in ein

Ventil.

Dort wurde der Sand mit

Druckluft

durchmengt und das Ventil geöffnet. Dadurch wurde der

Quarzsand

durch die Leitung unmittelbar vor dem

Rad

auf die

Schienen

geblasen. So wirkte die Anlage deutlich besser, als wenn nur mit der

Schwerkraft gearbeitet werden musste. Der Grund war simpel, denn nun lag

der Sand unmittelbar von dem Rad und konnte so genutzt werden.

Diese werden wir später noch ansehen. Hier sollten wir uns aber

nun dem Bereich zuwenden, der die

Druckluft

erst auf die

Lokomotive

brachte. Das waren die pneumatischen

Bremsen

und davon gab hier einige. Wie bei allen mit einer Vielfachsteuerung versehenen Triebfahrzeugen der Schweiz, war auch hier eine Schleuderbremse eingebaut worden. Sie konnte entweder durch den Lokführer, oder durch den Schleuderschutz aktiviert werden.

Der Unterschied dabei bestand nur in der Tatsache, dass bei der

technischen Auslösung durch den

Schleuderschutz,

jede

Triebachse

einzeln mit der

Schleu-derbremse

eingebremst werden konnte. Die Funktion war jedoch sehr einfach. Entweder war diese Bremse gelöst, oder aber sie wurde mit einem Luftdruck von 0.9 bar angezogen. Andere Werte gab es nicht mehr und auch die erzeugte Bremskraft war eher be-scheiden.

Jedoch konnte so eine durchdrehende

Achse

abgefangen werden. Mit dieser

Schleuderbremse

war es jedoch auch möglich, die

Laufflächen

von Ver-schmutzungen, wie zum Beispiel nassem Laub, zu befreien.

Keinen Unterschied bei der Wirkweise gab es bei der neuen

Festhaltebremse. Diese wurde durch die Steuerung der

Lokomotive

aktiviert. Dazu mussten aber einige Bedingungen erfüllt sein. Die

gefahrene Geschwindigkeit lag unter 1 km/h und sowohl der V-Regler, als

auch der

Fahrschalter

befanden sich auf der Stellung 0. So war der

Triebzug

automatisch beim Stillstand ausreichend gesichert und konnte nicht

ungewollt losrollen.

Einen Einfluss auf diese Festhaltebremse, die bei späteren Baureihen auch vorhanden war, hatte der Lokführer jedoch nicht mehr.

Es handelte sich um eine technische

Bremse,

die auf ähnliche Weise funktionierte, wie das bei der

Schleu-derbremse

der Fall war. Mit den beiden direkten Bremsen, kommen wir zu den regulierbaren Lösungen. Dabei war auch hier eine nur auf die Lokomotive wirkende Rangierbremse vorhan-den. Sie wirkte auch auf die übliche Art und im Bremszylinder war ein maximaler Luftdruck von 3.2 bar möglich.

Das lag etwas unter den üblichen Werten, musste jedoch wegen den

mechanischen

Bremsen

so gewählt werden. Die

Rangierbremse

war daher im üblichen Stil aufgebaut.

Neu war hingegen die

EP-Bremse.

Diese

Bremse

wirk-te mit elektrischen Signalen und sie wurde durch den

Fahrschalter

und die V-Regelung aktiviert. Speziell war, dass diese Bremse auch auf die

Wagen wirkte. Dabei wurden die

Bremszylinder

mit den Signalen aktiviert. Die dazu benötigte

Druckluft

wurde auch bei den Wagen ab der

Speiseleitung

bezogen. Daher handelte es sich hier um eine direkte EP-Bremse, wie sie

bei

Triebzügen

üblich war.

Damit kommen wir zur aufwendigsten

Bremse.

Es handelte sich dabei um eine

automatische Bremse

der

Bauart

Oerlikon. Diese war mit der am Fahrzeug erfolgten Anschrift O-R-E leicht

zu erkennen. Die Wirkweise dieser Bremse entsprach der

Westinghousebremse.

Speziell war dabei nur, dass es sich hier nur noch um eine Bremse für den

Notfall handelte und sie eigentlich nur vorhanden war, um den Zug

abschleppen zu können.

Der dazu benötigte BV-Hahn war nicht mehr durch das Personal bedienbar. Sie sehen, dass hier eine deutliche Vereinfachung vorhanden war.

Das war auch zu erkennen, dass we-der der

Hochdruckfüllstoss

noch eine übliche

Niederdrucküberladung

mög-lich war. Die Hauptleitung wurde aber, wie das üblich war, durch den Zug geführt und stand daher am hinteren Ende in zwei identischen Luftschläuchen zur Ver-fügung.

Hier wurde für die

Kupplung

und die

Absperrhähne

jedoch eine rote Farbe verwendet. Auch in der

automatischen Kupplung

war der entsprechendes Anschluss vorhanden. So konnte die

Hauptleitung

auch bei in

Vielfachsteuerung

verkehren

Pendelzügen

genutzt werden.

Abgesenkt werden konnte der

Luftdruck

in der

Hauptleitung

durch ein einfaches

Bremsventil,

aber auch durch die

Notbremsen

auf der

Lokomotive

um im Zug. Zudem bewirkten auch die

Zugsicherung

und die

Sicherheitssteuerung

eine Entleerung der Hauptleitung. Die Funktion der Sicherheitsbremse war

daher weiterhin vorhanden, aber sonst wurde die

automatische Bremse

eigentlich nur benutzt, wenn es um die Berechnungen ging.

Der Hauptgrund für das neue

Steuerventil

war jedoch das geänderte Verhalten. Bei Aktivierung der

R-Bremse

wurde der

Luftdruck

nicht mehr erhöht, sondern verringert. Das mag Sie vielleicht überraschen,

war jedoch eine direkte Folge der hier verbauten

Bremsbeläge.

Diese werden wir später noch ansehen, denn zuerst befassen wir uns mit den

vom Steuerventil erzeugten Luftdrücken und den damit entstehenden

Bremsgewichte.

War die

Personenzugsbremse

bei einer Geschwindigkeit von weniger als 60 km/h aktiviert, war ein

maxi-maler

Luftdruck

in den

Bremszylindern

von 3.4

bar

möglich. Das nun für die Berechnung der

Bremsen

erforderliche

Bremsgewicht

wurde mit 58 Tonnen angegeben. Wenn wir nun die

Bremsrechnung

mit der

P-Bremse

ausführen, bekommen wir ein

Bremsverhältnis

von 74%. Ein eher geringer Wert, der aber bei

Lokomotiven

nicht selten war.

Das

Steuerventil

aktivierte die

R-Bremse,

wenn schneller als 60 km/h gefahren wurde. Ausgeschaltet wurde sie bei

einem Wert von 45 km/h. Durch die Umschaltung wurde nun der

Bremszylinder

nur noch mit einem

Luftdruck

von 2.2

bar

versorgt. Wegen den

Bremsbelägen

und deren Eigenschaften war aber ein

Bremsgewicht

von 78 Tonnen vorhanden. Das berechnete

Bremsverhältnis

für die

Lokomotive

bei vollem Gewicht betrug nun 100%.

Wir haben erkannt, dass die

Druckluftbremse

der

Lokomotive

eher bescheiden war. Aber vorher haben wir auch erfahren, dass die

automatische Bremse

nur im Notfall angewendet wurde. Dieser war auch vorhanden, wenn der

Pendelzug

abgeschleppt werden musste. Zum Schutz der

Bremsbeläge

war das

Steuerventil

so geregelt, dass nur der geringere

Luftdruck

vorhanden war. Das war jetzt aber auch bei tiefen Geschwindigkeiten der

Fall.

Schon zweimal wurden die speziellen

Bremsbeläge

erwähnt. Daher wird es Zeit, dass wir uns den mechanischen

Bremsen

zuwenden. Auch diese war gegenüber den anderen Baureihen verändert worden.

Der Grund kennen wir, denn wegen der hier vorhandenen radialen Einstellung

der

Radsätze

konnte kein

Bremsgestänge

mehr verbaut werden. Zudem bedeutet dieses auch ein stattliches Gewicht,

das eingespart wurde.

Um die vorher erwähnten

Luftdrücke

in eine mechanische Bewegung umzusetzen wurden

Bremszylinder

benötigt. Da hier auf ein

Bremsgestänge

verzichtet wurde, war bei jedem

Rad

ein

Zylinder

montiert worden. Dieser wurde durch die

Druckluft

ausgestossen und bewegt die angeschlossene und sehr gut zu erkennende

Bremszange

so, dass die

Bremsen

angezogen wurden. Eine einfache Rückholfeder sorgte dafür, dass sie auch

wieder gelöst wurden.

In diesen wurden die Bremssohlen gehalten und durch die Bewegung des Bremszylinders gegen die Lauffläche gepresst.

Das

Rad

wurde daher regelrecht zwischen den

Brems-belägen

eingeklemmt und so an der freien Drehung gehindert. Die gewünschte

Bremsung

setzte ein. Bisher entsprach die Lokomotive vom Aufbau der mech-anischen Bremsen eigentlich den anderen Baureihen. Jedoch wurden hier nicht mehr die bisher benutzten Bremssohlen aus Grauguss verwendet.

An deren Stelle traten hier neue Sohlen aus Sintermetall, die als

Kunststoffbremssohlen

bezeichnet wurden. Sie sollten verhindern, dass durch die Bremswirkung die

Laufflächen

der

Lokomotive

aufgeraut wurden. So konnte der Lärm gemildert werden.

Diese neuen

Kunststoffbremssohlen

hatten jedoch gegenüber den alten

Bremssohlen ein geändertes Verhalten. Drehte sich das

Rad

schneller, erhöhte sich die

Bremskraft.

Das hätte bei hohen Geschwindigkeiten zu unzulässigen Werten geführt. Hier

lag der Grund, warum bei der

R-Bremse

der

Luftdruck

verringert wurde, das

Bremsgewicht

jedoch höher war. Sie sehen, dass neue Bremssohlen durchaus Auswirkungen

auf die

Druckluftbremsen

hatten.

Ein Problem ergab sich jedoch mit den neuen

Bremssohlen. Sie waren thermisch nicht so stark belastbar, wie die

Modelle aus Grauguss. Daher wurde bei dieser Maschine bevorzugt die

elektrische

Bremse verwendet. Stand diese jedoch nicht zur Verfügung

und musste so ein

starkes Gefälle

befahren werden, durfte zur Schonung der Klötze nur noch mit 40 km/h

gefahren werden. Wie die elektrische Bremse geregelt wurde, erfahren wir

später.

Noch fehlt uns ein Punkt. Die mechanischen

Bremsen

wurden gelöst, wenn die

Druckluft

verloren ging. Um die

Lokomotive

in diesem Fall unabhängig von der Druckluft zu bremsen, wurden

Federspeicherbremsen

eingebaut. In diesem Punkt waren die Konstrukteure jedoch ausgesprochen

grosszügig. So konnte mit dieser

Feststellbremse

eine

Bremskraft

von 76 kN erzeugt werden. Das reichte auf dem ganzen Netz.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die  Dieses

Dieses

Angeschlossen

war eine

Angeschlossen

war eine  Damit

können wie die anderen Baugruppen, die mit

Damit

können wie die anderen Baugruppen, die mit  Um

die Festhaltebremse wieder zu lösen, musste mit dem Fahrzeug einfach

wieder

Um

die Festhaltebremse wieder zu lösen, musste mit dem Fahrzeug einfach

wieder  Wie

bei anderen Baureihen, arbeitete die

Wie

bei anderen Baureihen, arbeitete die

Wie

bei indirekten

Wie

bei indirekten  Verbaut

wurde hier eine klassische

Verbaut

wurde hier eine klassische