|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Seit der Einführung der

mit

Druckluft

betriebenen

Bremsen

gehörte komprimierte Luft auf eine

Lokomotive. Als dieses

Triebfahrzeug

in den Betrieb kam, verkehrten nahezu alle

Schnellzüge

mit diesen Bremsen. Daher war klar, dass auch das für diese Züge gedachte

Traktionsmittel mit einer solchen Anlage versehen werden muss. Das

erlaubte jedoch auch, andere Funktionen des Fahrzeuges mit diesem Medium

zu betreiben.

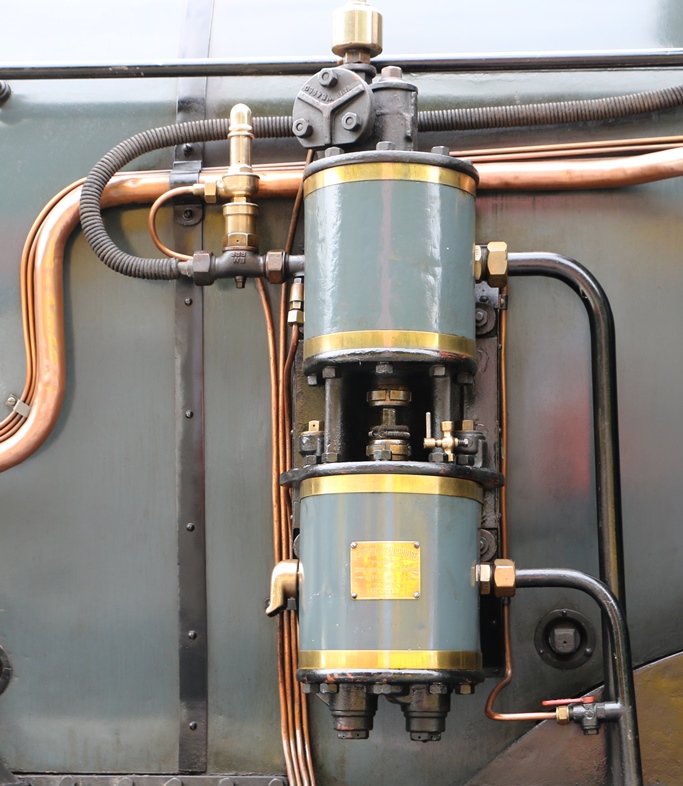

Über

Ventile

wurde die Luft angezogen und dann über andere Ven-tile in eine

geschlossene Leitung entlassen. Diese Anlage wurde daher auch

Kolbenkompressor

genannt und sie schöpfte wie die

Luftpumpe

nur Luft. Jede Hälfte hatte einen eigenen Kompressor erhalten. Dieser reich-te jedoch nur aus, um kurze Züge mit ausreichend Luft zu versor-gen. Um einen langen Schnellzug mit Druckluft zu speisen, wurden daher beide Kompressoren benötigt.

Da aber auch die

weitere Anlage getrennt war, galt auch hier, dass wir nur eine Seite der

Maschine ansehen müssen. Auch wenn eine Hälfte ausfiel, mit der anderen

konnte noch ein

Bahnhof

erreicht werden. Die vom Kolbenkompressor in die Leitung geschöpfte Luft gelangte danach in einen Luftbehälter. So lange die Verbraucher nicht mehr Luft bezogen, als geschöpft wurde, stieg der Druck im System weiter an.

Das bei den

Luftbehältern vorhandene Volumen diente als

Puffer,

wenn kurzfristig viel Luft benötigt wurde. War dieses erschöpft musste

zugewartet werden, bis der

Kompressor

den

Luftdruck

wieder erhöht hatte. Das Druckluftsystem war für einen maximalen Druck von acht bar ausgelegt worden. Dieser Wert war von den Dampflokomotiven übernommen worden.

Da hier jedoch die

Kompressoren

nicht bei einem bestimmten Druck in der Leitung stehen blieben, musste das

System ent-sprechend geschützt werden. Diese Aufgabe übernahm nun ein

Überdruckventil,

das dafür sorgte, dass bei einem maximalen

Luftdruck

von neun

bar,

die Luft in die Umwelt entlassen wurde.

Im Gegensatz zu den

Dampflokomotiven wurde bei den elektrischen Maschinen die

Druckluft

auch zur Inbetriebnahme benötigt. Daher konnten die Luftbehälter mit

Absperrhähnen

abgetrennt werden. Der Druck blieb deshalb gespeichert und konnte später

genutzt werden. Damit können wir jedoch zu den Verbrauchern wechseln und

dabei lasse ich die elektrischen Bauteile vorerst weg, da diese später

noch genauer angesehen werden.

Für die Verbraucher war

eine Leitung an den Luftbehältern angeschlossen worden. Diese wurde für

die Apparate und alle anderen Verbraucher genutzt. Dabei arbeitete sie mit

einem Druck von sechs bis acht

bar,

wobei Baugruppen mit einem bestimmten

Luftdruck

nicht vorhanden waren. Wenn man von den

Bremsen

und der elektrischen Teilen absieht, waren nicht mehr so viele Verbraucher

vorhanden. Dabei haben wir einen davon bereits kennen gelernt.

Die beim

Laufwerk

schon erwähnte

Sandstreueinrichtung

der

Lokomotive wurde mit

Druckluft

betrieben. Dabei wurde diese mit einem

Ventil

aktiviert. Die Luft strömte nun in die Leitung und zog den Sand aus den

Behältern mit. Durch die dazu benötigte Kraft sank der

Luftdruck

und der

Quarzsand

wurde mit wenig Schwung auf die

Schienen

geblasen. Durch die Ausrichtung der Auslassöffnung erfolgte das

unmittelbar vor dem

Rad.

Bei der zweiten Funktion, die

angeschlossen wurde, spielte der

Luftdruck

nur eine untergeordnete Rolle. Da hier der beim den Dampflokomotiven

benutzt Dampf für die akustischen Signale fehlte, musste für die

Pfeife

Druckluft benutzt werden. Das hatte

zur Folge, dass diese eine andere Tonlage hatte und dass der Schall nicht

mehr ganz so laut war. Je nach der Menge Druckluft konnten

unterschiedliche Töne erzeugt werden.

Daher wenden wir uns nun den pneu-matischen Bremsen zu und dort gab es eigentlich keine grossen Überrasch-ungen.

Der Grund war simpel, es galten

Nor-men, die eingehalten werden mussten. Nur so konnten die Wagen richtig

ge-bremst werden. Als diese Lokomotive in Betrieb kam, waren die Reisezugwagen und bereits erste Güterwagen mit Druckluftbrems-en versehen worden.

Diese mussten daher von der Maschine

auch bedient werden können. Aus diesem Grund wurden auch diese mit der

Doppelbremse von

Westinghouse versehen. Dabei umfasste diese Einrichtung

zwei unabhängige

Bremssysteme, die sowohl auf dem

Triebfahrzeug, als auch

bei der

Anhängelast benutzt wurde.

Einfach aufgebaut war dabei die

direkt wirkende

Regulierbremse. Bei dieser wurde von einem

Ventil

Druckluft in eine Leitung geleitet. Diese wiederum drückte im

Bremszylinder

den

Kolben nach aussen. Je höher der Druck war, desto besser

war die

Bremsung. Mit diesem

Bremssystem

konnte im Bremszylinder ein

maximaler

Luftdruck von 3.5

bar erzeugt werden. Da dieser jedoch stufenlos

reguliert werden konnte, wurde die

Bremse so bezeichnet.

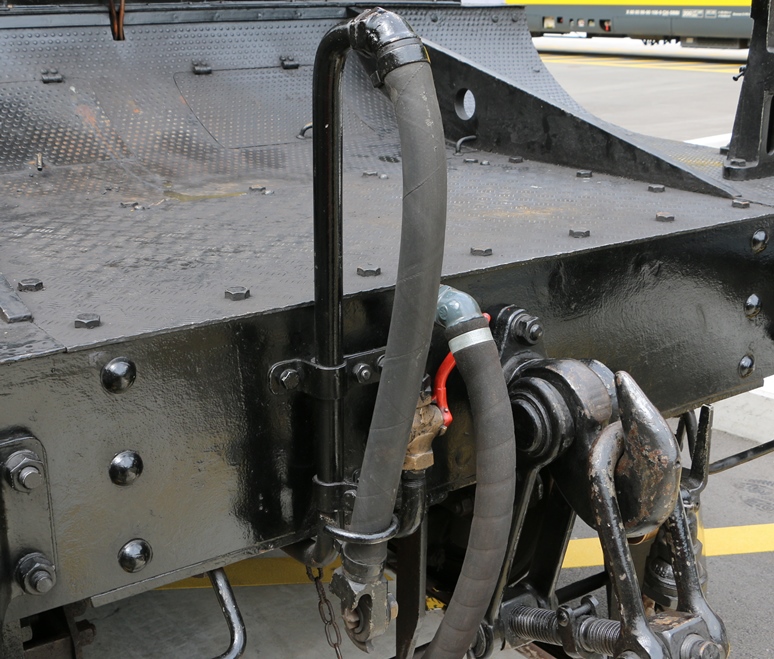

Die

Regulierleitung war nicht

nur auf das Fahrzeug beschränkt worden. Sie wurde zu den beiden

Stossbalken geführt und dort geteilt. So standen auf jeder Seite zwei

Luftschläuche und die passenden

Absperrhähne bereit. Die

Verbindung zur

Anhängelast wurde jedoch nur bei

Reisezügen genutzt, da es die

entsprechende

Bremse bei den

Güterwagen oft gar nicht gab. Ein Punkt, der

jedoch nicht so wichtig war, da ja diese

Lokomotive keine

Güterzüge

bespannen sollte.

Daher musste eine

zweite

Bremse verbaut werden, die auch bei diesen Situationen über eine

ausreichende Sicherheit verfügte. Damit kommen wir bereits zum zweiten

Teil der Doppelbremse nach

Westinghouse. Das zweite pneumatische Bremssystem der Lokomotive arbeitete mit einer Leitung, die auf einen Druck von fünf bar gefüllt wurde. Diese Hauptleitung wurde zu den Stossbalken geführt und dort ebenfalls geteilt.

Auch jetzt gab es wieder

zwei

Luftschläuche mit

Ab-sperrhahn. Lediglich die Anordnung und die

Kupplungen waren anders. So konnten die Leitungen der beiden

Bremsen nicht

vertauscht werden, was sehr wichtig war. Um eine Bremsung einzuleiten, musste bei diesem Bremssystem der Luftdruck in der Leitung um mindes-tens 0.4 bar abgesenkt werden. So wurden auch bei einer Zugstrennung die verlorenen Wagen sicher ge-bremst.

Wir haben die Sicherheit bei dieser

Einrichtung er-halten. Jedoch konnte so der

Bremszylinder nicht an-gesteuert

werden, denn dieser benötigte einen steigen-den Druck. Daher war ein

Ventil

eingebaut worden.

Dieses

Steuerventil war von der

Marke

Westinghouse. Es wurde ein einlösiges

Ventil

verwendet. Wegen diesem

Bauteil, das den Druck veränderte, wurde hier von einer indirekten Bremse

gesprochen. Wegen dem Lieferant der Bauteile benannte man diese

Einrichtung auch als

Westinghousebremse. Später wurde in diesem

Zusammenhang der Begriff

automatische Bremse geläufig. Wichtig dabei war

nur der Lieferant des Steuerventils.

Der maximale

Luftdruck im

Brems-zylinder wurde mit 3.9

bar

angegeben. Erreicht wurde dieser jedoch bereits, wenn die

Hauptleitung auf

einen Wert von 3.5 bar abgesenkt wurde. So war sicher genug Luftvorrat für

die

Brems-ung vorhanden. Die Dauer, bis der Bremszylinder die grösste Kraft erzeugte, konnte jedoch nicht verstellt werden. Daher war die Lokomotive lediglich mit der P-Bremse versehen worden.

Eine

Schnellzugslokomotive stellt schon beim Begriff

klar, dass sie nicht für

Güterzüge gebaut wurde. Daher macht es keinen

Sinn, wenn die

G-Bremse angeboten würde. Wobei damals bereits auch erste

Güterzüge mit der

P-Bremse gefahren wurden.

Wir haben damit zwei

unabhängige

Bremssysteme erhalten, die auf den gleichen

Bremszylinder

arbeiteten. Ein Wechselventil in der Zuleitung sorgte dafür, dass immer

der grössere

Luftdruck in den

Zylinder geleitet wurde. Daher konnte das

einlösige

Steuerventil mit der

Regulierbremse kompensiert werden. Wobei

jetzt natürlich eine etwas geringere

Bremskraft verfügbar war. Doch damit

sind wir beim mechanischen Teil der

Bremsen angelangt.

Jedoch blieben die Beläge auf dem Gegenstück liegen. Damit die

Bremsen

jedoch sauber gelöst wurden, war beim

Bremszylinder eine Rückholfeder

vorhanden. Diese brachte den

Kolben in die Endlage. Nicht nur mit dem Bremszylinder konnte das Bremsge-stänge bewegt werden. Im Führerstand war eine Kurbel vorhanden. Mit dieser konnte über eine Spindel das Gestänge so bewegt werden, dass die Bremsen auch ohne die Hilfe von Druckluft angezogen wurden.

Daher war auch eine rein mechanisch arbeitende

Brem-se vorhanden,

die hier jedoch nur noch bei Störungen an den Bremsen, oder zum Sichern

der abgestellten

Lokomotive genutzt wurde.

Am anderen Ende des

Bremsgestänges waren schliess-lich die Bremselemente vorhanden. Es kam eine

damals übliche

Klotzbremse zur Anwendung. Bei dieser Lösung wurden die

Bremsklötze vom Bremsgestänge so gegen die

Lauffläche des

Rades gepresst,

dass dieses an der freien Drehung gehindert wurde. In der Folge verzögerte

das Fahrzeug so lange, wie die Klötze das Rad behinderten und so Reibung

erzeugten.

Reibung führt zu einem Anstieg

bei der Wärme. Das kennen Sie, wenn Sie im Winter die Hände reiben, um sie

zu wärmen. Bei der

Bremse war diese Hitze jedoch ein Problem, denn sie

durfte nicht in die

Bandage abgeführt werden. Zudem wollte man den

Radreifen durch die

Bremsungen nicht zusätzlich abnutzen und so seine

Lebensdauer verlängern. Daher mussten die Klötze sowohl die Wärme, als

auch den Abrieb aufnehmen.

Die Lösung für dieses Problem

war einfach, denn für die

Bremsklötze wurde ein Metall verwendet, das

deutlich weicher war. Dabei wurde der Klotz aus Grauguss bei der

Bremsung

so stark belastet, dass Material abgetragen wurde. Dank dieser Abnutzung

wurde auch Wärme abgeführt und so der Bereich gekühlt. Als Nachteil kann

jedoch der

Bremsstaub angesehen werden, denn dieser oxidierte sofort und

er konnte sich fest mit Metall verbinden.

Nötig war dies, damit sich die auf die

Lauffläche

ausgeübte Kraft nicht verminderte. Ein längerer Weg hätte im schlimmsten

Fall zum Ausfall der

Bremsen führen können. Auch die

Handbremse hätte

nicht mehr mit genug Kraft gewirkt. Eine zu grosse Belastung hätte jedoch auch zu Schäden am Klotz geführt. Daher musste die vom Bremszylinder erzeugte Kraft optimaler auf die Lauffläche übertragen werden.

Das löste der

Hersteller damit, dass jede

Triebachse über

vier

Bremsklötze verfügte. Die

Lokomotive hatte daher 16

Bremsbeläge erhalten

und verfügte so über eine gute

Bremse. Bei einer

Schnellzugs-lokomotive war

das jedoch zu erwarten. Die beiden Laufachsen der Lokomotive waren nicht gebremst. Diese wäre wegen dem Krauss-Helmholtz-Drehgestell ohne grossen Aufwand möglich gewesen. Jedoch hätte die vom Bremsklotz auf die Räder übertragene Kraft dazu geführt, dass die Laufachse blockiert wäre.

Der Grund lag bei der geringeren

Achslast dieser

Achse. Zudem waren in der Schweiz gebremste

Laufachsen bei

Lokomotiven sehr selten angewendet worden.

Mit den

Bremsen haben wir den

mechanischen Auf-bau abgeschlossen. Speziell war die Baureihe Fb 2 x 2/3

bisher nur in dem Punkt, dass die beiden Hälften ohne Probleme auch

alleine eingesetzt werden konnten. Genutzt werden konnte das zum Beispiel

bei Störungen, die noch mit der «halben»

Lokomotive die Fahrt in die

Werkstatt erlaubte. Es lohnt sich, wenn wir nun nachsehen, ob das auch im

elektrischen Teil so war.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Zur

Erzeugung der

Zur

Erzeugung der

Damit haben wir bis auf die

Damit haben wir bis auf die

Bei der

Bei der

Wurde der

Wurde der

Das am

Das am

Um die Abnützung der

Um die Abnützung der