|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Auch bei dieser

Lokomotive gehörte die

Druckluft

als wichtiges Medium dazu. Sie versorgte längst nicht mehr nur die

Bremsen

der Lokomotive. Daher lohnt es sich, wenn wir bei der Erzeugung der

Druckluft beginnen. Dazu begeben wir uns bei den Lokomotiven der Baureihe

Re 6/6 in den

Maschinenraum

und dabei zum Quergang. Dort war bei den Lokomotiven der quer zur

Fahrrichtung eingebaute

Kompressor

montiert worden.

Die Schöpfleistung dieses

Kompressors

war mit 2 450 Litern in der Minute sehr hoch. Gerade bei den langen hier

erwarteten

Güterzügen

war das sicherlich ein Vorteil. Zu-dem konnte dank diesem Kompressor auch

Ersatzteile verringert werden. Dabei wurde die Luft durch den Kompressor im anschlies-senden Leitungssystem auf bis zu zwölf bar verdichtet. Dieser maximal zugelassene Druck wurde mit einen Überdruckventil überwacht.

Löste dieses aus, wurde die Luft in die Umwelt geschöpft. Der

Kompressor

wurde dabei jedoch nicht ausgeschaltet und konnte daher dauern im Einsatz

stehen. Daher war eine automatische Regelung vorhanden, die den Druck

zwischen acht und zehn

bar

regelte. Die verdichtete Luft wurde in einem Wasserabscheider von der ausgeschiedenen Feuchtigkeit befreit. Die Leist-ung dieser Einrichtung darf jedoch nicht mit den Luft-trocknern moderner Lokomotiven verglichen werden.

Im

Wasserabscheider

wurde nur die ausgeschiedene Feuchtigkeit gesammelt. Die restliche in der

Luft noch enthaltene Feuchtigkeit blieb jedoch erhalten, so dass überall

im Leistungssystem Entwässerungen eingebaut werden mussten.

Die

Druckluft

wurde vom

Kompressor

in die

Hauptluftbehälter

geschöpft und dort letztlich auch verdichtet. Wegen den Platzverhältnissen

mussten bei der

Lokomotive

im Gegensatz zu anderen Maschinen kleinere Behälter eingebaut werden.

Damit trotzdem ein Vorrat von 928 Liter Luft erreicht werden konnte,

mussten nicht weniger als vier in Reihe geschaltete Behälter eingebaut

werden. Dabei fanden diese den Platz im

Maschinenraum

und zwischen den

Drehgestellen.

Die äusseren Druckluftbehälter waren vom Boden aus zu erkennen.

Dabei gab es zwischen den

Prototypen

und der Serie eine unterschiedliche Anordnung der Behälter. So wurden

diese bei den Prototypen gespiegelt eingebaut. Das heisst, dass auf jeder

Seite nur ein Luftbehälter zu erkennen war. Die Maschinen der Serie hatten

die äusseren Luftbehälter jedoch auf der gleichen Seite der Lokomotive

eingebaut bekommen.

Zwei weitere Behälter wurden im

Maschinenraum

montiert und kamen in der unmittelbaren Umgebung des

Kompressors

zum Einbau. Dabei kam das grösste Volumen im Bereich des

Drehgestelles

eins zum Einbau. Diese Leitungen konnten wegen der nahen Montage möglichst

kurz gehalten werden. Gerade die vielen Behälter sorgten bei diesen

Lokomotiven nicht nur für Freude beim Personal, das die Lokomotive

bediente.

Wobei die Leitungen zwischen den einzelnen Behältern natürlich

nicht abgetrennt wurden. Bei ungenügendem Luftvorrat konnte daher die Luft

durch undichte Dichtungen wieder aus dem System entweichen. Da diese Absperrhähne jedoch im Betrieb zwingend geöffnet sein mussten, wurden die entsprechenden Bedienelemente mit elektrischen Kontakten versehen. So konnte die Steuerung der Lokomotive nur aktiviert werden, wenn die Hähne geöffnet waren.

Damit diese

Hauptluftbehälterhähne

leichter zu finden waren, wurden sie farblich speziell gekennzeichnet.

Daher waren diese bei allen

Lokomotiven der Schweizerischen Bundesbahnen SBB

rot. Alle nicht an einen bestimmten Montageort gebundenen Apparate und Absperrhahnen des Druckluftsystems wurden auf zwei spe-ziellen Apparate-Gerüsten im Maschinenraum zusammengefasst.

Das galt natürlich auch für die Hähne der

Hauptluftbehälter.

Bei der Einbauposition wurden diese jedoch unterschiedlich ausgeführt. Bei

den

Prototypen

war ein Gerüst gegenüber dem

Kompressor

im Quergang montiert worden. Bei den

Lokomotiven der Serie befanden sich diese Gerüste

jedoch im längeren Seitengang.

Im Gegensatz zu den älteren

Lokomotiven der Baureihe

Re 4/4 II besass diese Maschine zwei unabhängige

Luftapparategerüste.

Der Grund dafür lag beim zur Verfügung stehenden Platz und beim Aufbau der

Bremse.

Gerade bei den Lokomotiven Re 6/6 musste der Platz im

Maschinenraum

möglichst optimal ausgenutzt werden. Das geteilte Luftgerüst zeigt klar,

wie händeringend bei dieser Maschine nach verfügbarem Platz gesucht werden

musste.

Vom Luftgerüst ausgehend verlief eine

Apparateleitung

durch die

Lokomotive. An dieser Leitung, die über einen

Druck zwischen acht und zehn

bar

verfügte, waren letztlich die einzelnen Verbraucher angeschlossen worden.

Wobei die Leitungen oft nur kurz waren, weil die

Absperrventilel

letztlich am gleichen Luftgerüst montiert wurden, wie die

Hauptluftbehälterhähne.

Jedoch wurde die Apparateleitung noch für eine weitere Funktion genutzt.

Diese Leitung war bei den

Lokomotiven mit

Vielfachsteuerung

eingeführt worden und ermöglichte so die

Verbindung

der beiden auf den Lokomotiven vorhandenen

Apparateleitungen. Über diese Speiseleitung konnte jedoch auch Druckluft auf die Lokomotive übertragen werden, wenn diese fehlte. Das war notwendig, weil der Druckvorrat zur Inbetriebnahme der Lokomotive benötigt wurde.

Im absoluten Notfall, wenn es keine andere Lösung mehr gab, musste

die benötigte

Druckluft

mit einer im

Maschinenraum

montierten

Handluftpumpe

erzeugt werden. Daher war es immer möglich, die

Lokomotive mit Hilfe der Druckluft

einzuschalten.

Von der Bremse abgesehen, waren auf den Lokomotiven die gleichen Verbraucher, wie bei anderen Serien vorhanden. Speziell waren eigentlich nur die Lokomotiven mit den Nummern 11 603 und 11 604. Bei diesen beiden Lokomotiven wurde auch die Luftfederung ab der Apparateleitung mit Druckluft versorgt.

Da diese bei den anderen Maschinen bekanntlich fehlte, war sie

dort nicht vorhanden. Jedoch kamen bei den in Serie gebauten Maschinen

noch die ausklappbaren

Rückspiegel

hinzu.

Damit kommen wir zu den pneumatischen

Bremsen

der

Lokomotive. Es wurden hier nicht weniger

als drei unabhängig wirkende

Bremssysteme

eingebaut. Dabei bot die Schleuderbremse den geringsten Komfort, denn

diese konnte nur ein- oder ausgeschaltet werden. Dabei wurde diese

Schleuderbremse sowohl durch die Steuerung der Lokomotive als auch durch

den Lokführer, oder über die

Vielfachsteuerung

aktiviert.

Dabei gab es Unterschiede bei der Ansteuerung dieser zum Abfangen

von durchdrehenden

Triebrädern gedachten

Bremse.

Die Steuerung der

Lokomotive legte die Schleuderbremse nur

an den durchdrehenden

Rädern

an. Der Lokführer konnte hingegen nur sämtliche Bremsen der Lokomotive mit

der Schleuderbremse und einem Druck von 0.8

bar

aktivieren. Das war auch der Fall, wenn der Lokführer die Schleuderbremse

auf einem

Steuerwagen

oder auf einer anderen Lokomotive betätigte.

Dieses Bremssystem war die Rangier-bremse. Der Druck im Bremszylinder wurde dabei bis maximal 3.9 bar erhöht.

Wenn der

Luftdruck

in der Zuleitung anstieg, bremste die

Lokomotive. Wie es der Name schon sagt,

war sie für den

Rangierdienst

bestimmt, konnte jedoch bis zur maximalen Geschwin-digkeit der Lokomotive

angewendet werden.

Im Gegensatz zu den älteren

Loko-motiven der Schweizerischen

Bundes-bahnen SBB, welche die

Schlauchkupp-lungen

der

Regulierbremse

Jahre vor diesen Lokomotiven verloren hatten, besass die Lokomotiven Re

6/6, wie auch die Maschinen der Baureihen

Re 4/4 II und

Re 4/4 III, wieder Schlauchkupplungen für die

Rangierbremse.

So konnte bei

Vielfachsteuerung

dieser Baureihen auch die ferngesteuerte Lokomotive gebremst werden.

Als Leitung für die

Rangierbremse

verwendete man wieder die

Schlauchkupplungen

der ehemaligen

Regulierbremse.

Daher wurde die Leitung zu den beiden

Stossbalken

geführt. Dort wurden diese Bremsleitungen beidseitig unter den

Puffern

montiert und endeten in den Luftschläuchen. Diese besassen in den

Kupplungen

einen Nocken, der die Leitung abschloss. Daher konnten diese Leitungen

jedoch nur bei gelöster Rangierbremse gekuppelt werden.

Kommen wir zum dritten

Bremssystem

der

Lokomotive. Dabei handelte es sich um eine

automatisch wirkende

Bremse.

Diese indirekt wirkende Bremse wurde bei den Lokomotiven als

automatische Bremse

bezeichnet und sie war im Gegensatz zu anderen Lokomotiven umfangreicher

ausgeführt worden. Daher müssen wir diese Bremse genauer ansehen und dabei

beginne ich bei der für diese Bremse benötigten

Hauptleitung.

Dort endete sie in jeweils zwei Luft-schläuchen mit Absperrhähnen. Diese Hähne und die Kupplungen war rot gestrichen worden.

Letztlich hiess das aber auch, dass die

Lokomotive an jedem

Stossbalken

nicht weniger als sechs Leitungen besass. Da die Bremse bei einer indirekt wirkenden Lösung auf den Abfall des Druckes in einer Leitung reagiert, wird ein Steuerventil benötigt.

Die

Lokomotive der Baureihe Re 6/6 wurde mit

zwei

Bremsventilen

der

Bauart

LST 1 von Oerlikon Bremsen ausgerüstet. Diese Bremsventile waren zudem

mehrlösig. Für die zweistufige Funktionsweise war zudem ein Anschluss der

Apparateleitung

nötig. So wurde dieses

Ventil

nicht nur an der

Hauptleitung

angeschlossen.

Dank den zwei

Ventilen

konnte bei der

Lokomotive im Notfall auch nur die Hälfte

der

automatischen Bremse

ausgeschaltet werden. Die zweite Hälfte blieb dabei jedoch voll

funktionsfähig. Ein Vorteil, der gerade im Störungsfall verhinderte, dass

an der Spitze des Zuges 120 Tonnen ungebremst verkehrten. Man muss aber

erwähnen, dass hier die beiden ersten

Prototypen

sicherlich dazu beigetragen haben, da dort unnötige Luftleitungen wegen

dem

Gelenk

vermieden werden konnten.

Die Steuerventile unterstützen neben der

Güterzugsbremse

auch die schneller wirkende

Personenzugsbremse.

Sowohl die

G-Bremse,

als auch die

P-Bremse

arbeiteten mit einem maximalen Druck im

Bremszylinder

von 3.9

bar.

Das ergab für die

Lokomotive bei diesen beiden

Bremsen

ein

Bremsgewicht

von 108 Tonnen für die G-Bremse. Wer aufmerksam war, erkannte auch, dass

diese Drücke der vorher vorgestellten

Rangierbremse

entsprachen.

Ergänzt wurde

P-Bremse

durch die zweite Stufe mit einer Druckerhöhung. Diese Zusatzbremse war als

R-Bremse

bezeichnet worden. Sie wurde automatisch eingeschaltet, wenn die

Lokomotive schneller als 60 km/h fuhr.

Ausgeschaltet wurde bei 50 km/h. Durch die R-Bremse stieg der Druck im

Bremszylinder

jedoch auf 6,8

bar

an. Damit wurde ein maximales

Bremsgewicht

von 150 Tonnen erreicht. Die Maschine durfte daher nach

Zugreihe

R 125 verkehren.

Gerade der Druck von 6,8

bar

konnte mit der

Hauptleitung

gar nicht erzeugt werden, da dort nur fünf bar vorhanden waren. Daher

wurde der Anschluss der

Apparateleitung

beim Steuerventil benötigt. Wurde die

Lokomotive ausgeschaltet einem Zug

mitgegeben, stand die Apparateleitung jedoch nicht zur Verfügung. Daher

durfte in einer solchen Situation die

R-Bremse

nicht mehr berücksichtigt werden.

Für jede

Achse

wurde ein mit

Druckluft

betriebener

Bremszylinder

eingebaut. Er wurde von sämtlichen pneumatischen

Bremsen

beeinflusst und stiess seinen

Kolben

aus, wenn Druckluft in den

Zylinder

strömte. Eine im Bremszylinder eingebaute Rückholfeder sorgte dafür, dass

die Bremse auch gelöst wurde, wenn die Druckluft aus dem Bremszylinder

entwich. Es war zudem möglich die Zuleitung zu jeden Bremszylindern

einzeln abzutrennen.

Dabei wurden nun alle drei pneumatischen

Bremsen

für diese

Achse

ausgeschaltet. Bei einer Störung der

automatischen Bremse

standen die Schleuderbremse und die

Rangierbremse

jedoch immer noch zu Verfügung. Daher war Lokomotive wirklich nur

ungebremst, wenn bei allen Achsen dieser

Absperrhahn

geschlossen wurde. Eine Situation, die eigentlich nie eintreten sollte.

Daher war immer eine pneumatische Bremse aktiv.

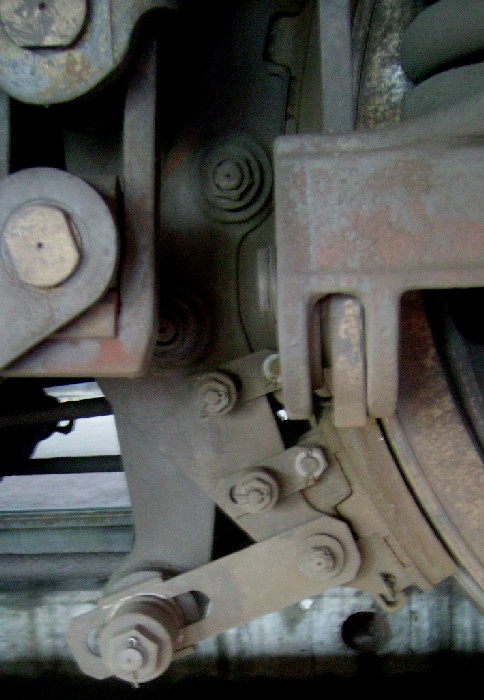

Am

Kolben

des

Bremszylinders

war schliesslich das

Bremsgestänge

angeschlossen worden. Dieses Bremsgestänge übertrug die Bewegung des

Kolbens letztlich auf die

Bremssohlen der eingebauten

Klotzbremse

und presste diese gegen die

Lauffläche

des

Rades.

Ein automatisch wirkender

Gestängesteller

korrigierte je nach Abnützung der Bremssohlen das Bremsgestänge, so dass

eine immer gleich bleibende Bremswirkung vorhanden war.

Auf die ganze

Lokomotive hochgerechnet, ergab das 72

Bremssohlen. Ein Wert, der benötigt wurde, um die Reibung

so hoch zu halten, dass die oben erwähnten

Bremsgewichte

erreicht wurden. Auch bei den Bremssohlen wurde darauf geachtet, dass nicht spezielle Modelle benötigt wurden. Somit hatten auch die Baureihen Re 4/4 II, Re 4/4 III und Ae 6/6 diese Bremssohlen erhalten.

Befestigt wurden diese

Bremssohlen mit einem flachen Stab. Dieser wurde durch die

Ösen bei den Sohlen und beim Halter geschoben. Eine Sicherung

verhinderte, dass dieser Stab herausrutschen konnte. So war auch

gesichert, dass sich die einzelnen Bremssohlen unabhängig bewegen konnten. Nur so konnte bei drei Bremssohlen pro Sohlenhalter gesichert werden, dass sich die Bremssohlen gleichmässig abnützten und auch immer optimal auf die Lauffläche der Räder gepresst wurden.

Ein an den Sohlen angebrachter Absatz kennzeichnete zudem, wie

weit diese

Bremsklötze

abgenutzt werden durften. Somit war auch hier eine optische Kontrolle

ausreichend und es musste nicht nachgemessen werden. Ein Punkt der den

Unterhalt vereinfachte. Zum Sichern der stillstehenden Lokomotive war in jedem Führerstand eine mechanisch wirkende Handbremse vorhanden. Diese wirkte jeweils auf das Bremsgestänge die benachbarte Triebachse.

Für die

Handbremsen

der

Lokomotive wurde daher lediglich ein

Bremsgewicht

von je 18 Tonnen angegeben. In steilen Anschnitten reichte daher eine

Handbremse nicht, um die Lokomotive zu sichern. Daher mussten dort beide

Handbremsen benutzt werden.

Es kam eine einfache Spindelbremse zur Anwendung, welche

mechanisch und von der Luft unabhängig arbeitete. Jedoch war die

Spindelbremse so nicht geeignet um die

Lokomotive zu sichern. Die Kraft hätte

durchaus dazu führen können, dass die Spindel gelöst wurde. Damit das

nicht passieren konnte, wurde die Kurbel mit einer Scheibe versehen, die

mit einer Falle die Spindel blockierte und so ein Lösen der

Handbremse

verhinderte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Erzeugt

wurde die für den Betrieb der

Erzeugt

wurde die für den Betrieb der  Mit

Hilfe von speziellen

Mit

Hilfe von speziellen

Wie

die Schleuderbremse wirkte auch das zweite eingebaute

Wie

die Schleuderbremse wirkte auch das zweite eingebaute  Für

die

Für

die

Die

Die