|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Ausgelegt wurde die

elektrische Ausrüstung des

Triebwagens

für eine

Spannung

von 15 000

Volt

Wechselstrom

und eine

Frequenz

von 16 2/3

Hertz.

So klar diese für uns ist, die Schweizerischen Bundesbahnen SBB mussten

damals die Auslegung im

Pflichtenheft

genau angeben, denn damals besass selbst die

Staatsbahn

der Schweiz zwei unterschiedliche

Stromsysteme.

So hätte das Fahrzeug auch für

Drehstrom

ausgelegt werden können.

So war gesichert, dass

diese so genau wie nur möglich über der Gleisachse blieben. Ein Punkt, der

jedoch selten so genau wie hier berücksichtigt wurde. Gerade bei der oft

verwechselten Reihe Be 4/6 war das

ein Problem. Um die beiden Stromabnehmer zu heben, wurde Druckluft benötigt. Jedoch hob diese den Bügel nur indirekt. In einem Zylinder wurde die Kraft der Senk-feder aufgehoben und erlaubte so der Hubfeder ihre Kraft zu entwickeln.

Dank dieser Lösung

konnte der erforderliche Anpressdruck sehr einfach und genau eingestellt

werden. Zudem wurden hier Modelle verwendet, die schon bei den

Lokomotiven angewendet wurden.

Die

Hubfeder

hob den Bügel, bis dieser entweder durchgestreckt war, oder der

Fahrdraht

diesen Vorgang stoppte. Der Kontakt mit der

Fahrleitung

wurde mit einer

Schleifleiste sichergestellt. Diese bestand aus

Aluminium und war so ausgebildet worden, dass auch gleich die

Notlaufhörner

enthalten waren. Aus diesem Grund war deren Breite auf 1 320 mm beschränkt

worden. Es war daher eine damals normale Ausführung vorhanden.

Weil mit der einfachen

Schleifleiste aus Aluminium der sichere Kontakt

mit dem

Fahrdraht

nicht vorhanden war, mussten beide

Stromabnehmer

gehoben werden. Nur so war ein sicherer Kontakt vorhanden und die

Fahrleitungsspannung

wurde auf das Dach übertragen. Damit der

Strom

nicht über die

Gelenke

floss, waren dort Litzen eingebaut worden. Es war daher ein gut

funktionierendes Modell auf dem

Triebwagen

aufgebaut worden.

Um den

Stromabnehmer wieder zu

senken, wurde einfach die

Druckluft mit einem

Ventil

sehr schnell aus dem

Zylinder entlassen. Durch den plötzlichen Druckabfall entstand ein

Unterdruck und die

Schleifleiste wurde regelrecht vom

Fahrdraht

weggerissen. Der Bügel senkte sich nun mit der Kraft der

Senkfeder und

verblieb in der Tieflage. Einzig bei völlig durchgestrecktem Bügel

funktionierte dieser Vorgang nicht mehr.

Zum Schutz der Ausrüstung vor zu hohen Spannungen in der Fahrleitung war an der Dachleitung eine Blitzschutzspule vorhanden. Diese war so ausgelegt, dass sie leitend wurde, wenn die Spannung zu hoch wurde.

Damit sollte der Blitz auf das

Dach und so über den Kasten und die

Drehgestelle zur Erde abgeleitet

werden. Es sollten so keine Schäden an der weiteren Ausrüstung entstehen

und auch die Fahrgäste waren so besser geschützt.

Ein

Erdungsschalter ermöglichte

es diese

Dachleitung und die Zuleitung zum

Transfor-mator mit dem Kasten zu

verbinden. Damit war die ganze elektrische Ausrüstung geerdet und man

konnte gefahrlos daran arbeiten. Damit es keine

Kurzschlüsse gab, konnte

der Erdungsschalter nur betätigt werden, wenn die beiden

Stromabnehmer

gesenkt waren. Dazu wurde deren Leitung unterbrochen und die

Druckluft

gelangte nicht mehr zum

Zylinder.

Um die restliche Ausrüstung des

Fahrzeuges sicher von der

Spannung in der

Fahrleitung zu trennen, war auf

dem Dach im Bereich des kleinen

Maschinenraumes ein

Hauptschalter montiert

worden. Hier wurde ein Modell verwendet, das sich bei den ersten

Lokomotiven der Schweizerischen Bundesbahnen SBB bewährte und das den

Lichtbogen mit einem Ölbad löschte. Daher sprach man hier korrekt von

einem

Ölhauptschalter.

Aus diesem Grund war im

Triebwagen

ein

Blockierrelais eingebaut worden. Sprach dieses

Relais an, konnte der

Motorwagen nicht mehr ausgeschaltet werden. Der Ölhauptschalter konnte von den Führerständen des Triebwagens aus auch mit einer mechanischen Notaus-lösung ausgeschaltet werden. Diese Notausschaltung des Hauptschalters war jedoch ab einem Steuerwagen, oder einem anderen Triebwagen jedoch nicht mehr möglich.

Sie funktionierte nur auf dem

betreffenden Fahrzeug. Es musste daher jedes Fahrzeug einzeln

ausgeschaltet wer-den, wenn die Steuerung nicht mehr funktionierte. Nach dem Hauptschalter wurde die Spannung dem gröss-ten und schwersten Bauteil zugeführt. Das war der Trans-formator und der wurde, damit in den Abteilen nicht zu viel Platz verloren ging, unter dem Fahrzeug montiert.

Das führte dazu, dass für die

Hochspannung ein Kabel ein-gebaut werden musste. Dieses

Hochspannungskabel

verlief ebenfalls im

Maschinenraum und war so sehr gut vor unbe-dachten

Zugriffen geschützt.

Das Kabel endete im unter dem

Fahrzeug montierten

Transformator. Dieser wurde, um Gewicht zu sparen, in

der so genannten Sparschaltung aufgebaut. Dabei wurde eine geteilte

Spule

verwendet. Der obere Bereich sorgte dafür, dass zuerst die hohe

Spannung

reduziert wurde. Erst im zweiten Teil der

Wicklung erfolgten schliesslich

die benötigten

Anzapfungen. Das war eine Lösung, die eine hohe

Leistung

bei geringem Gewicht ermöglichte.

Damit war

ein geschlossener

Stromkreis vorhanden und es konnte

Leistung auf das

Fahrzeug übertragen werden. Viel mehr gab es im eigentlichen Bereich der

Hochspann-ung nicht mehr. Um weiter dem Traktionsstromkreis zu folgen, begeben wir uns zu den Anzapfungen, die für die Fahrmotoren vorgesehen waren. Genau genommen wurden nur zwölf Spannungen dafür vorgesehen.

Sie haben es richtig gelesen, für die

Versorgung der

Fahr-motoren reichten bei diesen

Triebwagen

lediglich zwölf

unterschiedliche

Spannungen, die am

Transformator ab-genommen wurden. Das

war deutlich weniger, als bei

Lokomotiven.

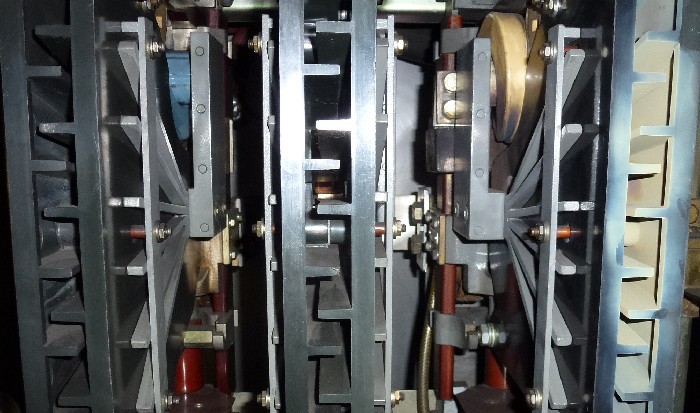

Die zwölf

Anzapfungen des

Transformators wurden zu einer ebenfalls unter dem Fahrzeug montierten

Batterie elektropneumatisch betätigter

Schütze geführt. Diese sollten

zusammen mit den Stromteilerspulen die für die

Fahrmotoren veränderliche

Spannung erzeugen. Dabei ergaben sich jedoch wegen der Schaltung nur noch

elf nutzbare

Fahrstufen. Eine ausgesprochen geringe Anzahl, die aber

begründet werden konnte.

Der

Triebwagen musste

ferngesteuert verkehren können. Aus diesem Grund musste jede

Fahrstufe mit

einem eigenen Signal übermittelt werden. Das erfolgte in eigenen Leitungen

und so wären bei mehr Stufen so viele Leitungen nötig geworden, dass das

verwendete Kabel vom Personal nicht mehr gekuppelt werden konnte. Zudem

war man damals davon überzeugt, dass diese Beschränkung im

Nahverkehr

keine Auswirkungen haben sollte.

Beim Hersteller konnte man so schon auf ersten Erfahrungen

auf-bauen und beim hier vorgestellten Fahrzeug sollte auch nicht die

Steuerung, sondern die Anzahl der Stufen das grösste Problem darstellen

und das wollen wir uns ansehen. Durch die Reduktion der Anzahl Fahrstufen, wurden die Unter-schiede bei den einzelnen Spannungen deutlich erhöht. In der Folge ruckte es jedes Mal, wenn wieder eine Stufe geschaltet wurde.

Da dies jedoch nur wenige Male erfolgte, konnte das

Problem ignoriert werden. Unangenehm war es jedoch für die Reisenden, denn

die merkten jede Stufe, die vom Lokführer geschaltet wurde. Wobei damals

kaum auf Komfort geachtet wurde.

In der

Hüpferbatterie entstand

eine regulierte und unterbruchs-frei veränderbare

Spannung. Damit nun die

Drehrichtung der Motoren geändert werden konnte, mussten

Wendeschalter

eingebaut werden. Dabei zeigten diese gleich auf, wie die einzelnen

Motoren geschaltet wurden. Ein Punkt, der besonders bei Störungen an einem

der

Fahrmotoren besonders wichtig war. Eine Vereinfachung entstand auch

weil keine

elektrische

Bremse vorhanden war.

Jedem

Drehgestell war ein

eigener elektropneumatisch betriebener

Wendeschalter zugeordnet worden.

Das hatte zur Folge, dass bei einem defekten Wendeschalter die halbe

Leistung verloren ging. Da die

Fahrmotoren

zudem seriell an den Schaltern angeschlossen wurden, verlor in diesem Fall

der

Triebwagen ebenfalls die

halbe Leistung. Eine Lösung, die auch bei den meisten

Lokomotiven von

damals umgesetzt wurde.

Der

Triebwagen konnte somit seine Fahrrichtung

ändern. Die von der

Fahrleit-ung kommende

Spannung war nun bereit für die

Versorgung der

Fahrmotoren. Doch noch müssen wir uns die Sache mit der

elektrischen

Bremse genauer ansehen. Wir wissen heute, wie wichtig solche Zusatzbremsen bei Zügen im Nahver-kehr sind. Damals bedeute eine elektrische Bremse jedoch Gewicht. Dieses Gewicht konnte nicht mit Leistung genutzt werden.

Aus diesem Grund beschlossen die Schweizerischen

Bundesbahnen SBB, dass nur auf den Strecken, wo diese

Bremse

vorgeschrieben ist, eine

elektrische

Bremse verwendet wird. Es war daher

ein folgenschwerer Entscheid des Be-stellers. Kommen wir nun zu den vier Fahrmotoren. Bei den Triebwagen wurden nor-male Seriemotoren mit separaten Wendepol verwendet. Dieser robuste Motor war für den Betrieb bei den Eisenbahnen ideal geeignet.

Und

bis zum Durchbruch anderer Lösungen, kamen die Erbauer kaum mehr an diesem

Modell vorbei. Die grossen Experimente waren vorbei und seit weni-gen

Jahren stand der Sieger bei den

Fahrmotoren fest. Jeder Fahrmotor konnte eine Leistung von 148 kW erzeugen und lieferte dabei eine Anfahrzugkraft von 2 250 kg. Auf den Triebwagen hochgerechnet ergab das eine Zugkraft von 9 000 kg und eine Leistung von 592 kW. Die Zugkraft entspricht in etwa dem heutigen Wert von 90 kN.

Diese

Leistung konnte jedoch nur zur

Beschleunigung genutzt werden. In den Unterlagen sah man dafür drei bis

vier Minuten vor. Da nur auf 75 km/h be-schleunigt wurde, kein zu grosses

Problem. Die Dauerzugkraft bei diesem Fahrzeug wurde mit 43,6 kN angegeben. Damit erfolgte eine deutliche Reduktion, was dem Charakter des Nahverkehrs ent-sprach.

Auf die Angabe

einer Stundenzugkraft wurde bei diesem

Triebwagen jedoch verzichtet. Der

Grund war simpel, denn im

Nahverkehr musste der

Motorwagen kaum so lange

hohe

Zugkräfte aufbauen, denn das war damals wirklich nur auf der

Gotthardbahn der Fall gewesen.

Damit die Motoren dieser

Leistungsklasse kompakter gebaut und so im

Drehgestell verbaut werden

konnten, mussten sie künstlich gekühlt werden. Diese

Kühlung

erfolgt

einerseits durch den Fahrtwind, der um die Gehäuse strömte und durch Luft,

die künstlich durch den Motor gepresst wurde. Dabei war gerade die letzte

Lösung sehr wirksam, da auch eine Reinigung erfolgte. Jedoch bedeute sie

auch viel Gewicht, was hier gespart wurde.

Statt auf eine sehr wirksame

fremde

Ventilation

mit speziellen

Ventilatoren

setzte man bei diesem

Triebwagen auf eigenventilierte

Fahrmotoren. Bei dieser werden an der

Motorwelle Lüfterräder montiert, die den künstlichen Luftstrom durch den

Fahrmotor erzeugten. Es war eine extrem einfach aufgebaut und zudem sehr

leichte Ventilation vorhanden. Insbesondere das geringe Gewicht, war hier

massgebend, den es musste wirklich gespart werden.

Ein Nachteil dieser

Ventilation

war, dass die optimale

Kühlung erst bei höheren Geschwindigkeiten korrekt

arbeitete. Gerade bei kleinen Geschwindigkeiten und somit geringen

Drehzahlen der Motoren, vermochten die Flügel nur wenig Luft in den Motor

zu pressen. Jedoch waren gerade in diesen Situationen die grössten

Leistungen gefragt, da man ja schnell beschleunigen wollte. Entsprechend

ausgelegt werden mussten die

Fahrmotoren.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auf

das Fahrzeug übertragen wurde die

Auf

das Fahrzeug übertragen wurde die

Die beiden

Die beiden

Um den

Um den  Das zweite Ende dieser

Das zweite Ende dieser  Diese Regelung der

Diese Regelung der

Durch die Schaltung in den

Durch die Schaltung in den