|

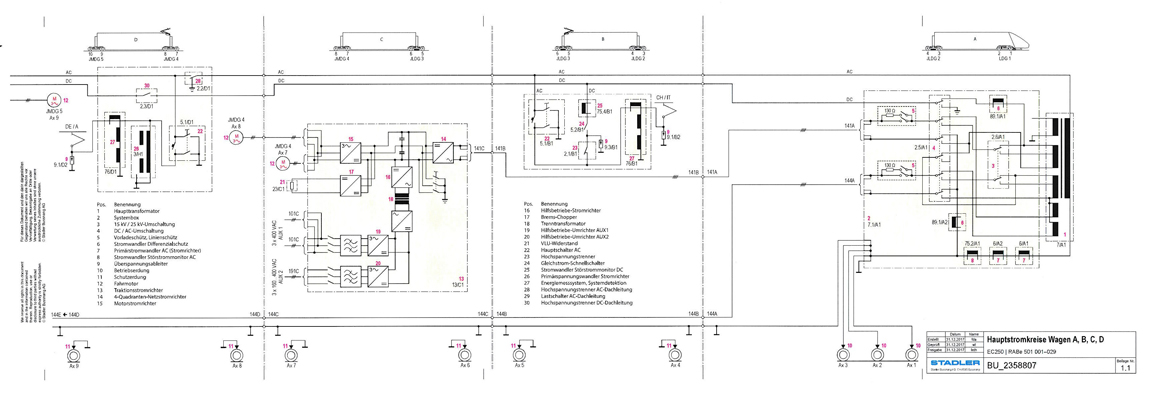

Neben- und Hifsbetriebe |

|||

| Navigation durch das Thema | |||

|

Die klassischen Lösungen für die

Nebenbetriebe waren

bei

Triebzügen schon immer selten. Durch den Verzicht auf eine klassische

Zugsammelschiene mit Einspeisung ab

Hilfslokomotive konnten viele Probleme

beseitigt werden. Der Grund fand sich bei den drei verbauten

Stromsystemen

für 16 2/3 Hz, für 50 Hz und für 3000

Volt

Gleichstrom. Die genormten

Zugsammelschienen dieser Systeme verfügten über drei unterschiedliche

Spannungen.

Damit wurde diese Idee wieder hinfällig und daher

war der Konstrukteur bei der Wahl für die

Nebenbetriebe frei. Das

bedeutete jedoch nicht, dass es nun einfacher würde. Schliesslich konnte

man diesen Bereich nun den verbauten Baugruppen anpassen. Die Lösung bei diesem Fahrzeug war simpel, denn eine Zug-sammelschiene gab es nicht mehr. Die Versorgung der Heizungen und Klimaanlagen erfolgte über die Hilfsbetriebe. Eine Lösung, die bei

Führerständen schon immer so gelöst wurde und nun auch bei den anderen

Bereichen angewendet werden sollte. Aus diesem Grund mussten die

Hilfsbetriebe umfangreicher werden, denn sie benötigten jetzt deutlich

mehr

Leistung. Für die Versorgung der

Hilfsbetriebe kehren wir

wieder zu einem der vier

Umrichter zurück. Welchen Antriebsstrang wir

dabei benutzen, ist jedoch egal, da es für alles eine

Bei diesem

Triebzug wurde der

Traktionsumrichter identisch ausgeführt, das galt auch für die Anschlüsse

der

Hilfsbetriebe. Mit anderen Worten, den hier vorgestellten Strang gab

es in einem Triebzug nicht weniger als vier Mal. Damit war genug

Leistung

verfügbar, auch wenn eine Einheit ausfiel. Die Energie für die

Hilfsbetriebe stammte aus dem

Zwischenkreis. Jedoch war die dort verwendete

Spannung von 3 600

Volt für

den Bereich zu hoch. Sie musste reduziert werden und das ging mit

Gleichstrom nicht so einfach. Zwar hätte man das im

Umrichter für die

Hilfsbetriebe machen können, aber dann wären Verluste und ein grosses

Gewicht entstanden. Beides wollte man bei der Entwicklung jedoch

verhindern.

Aus diesem Grund wurde für die Versorgung der

Hilfsbetriebe am

Zwischenkreis ein

Wechselrichter angeschlossen. In diesem

Stromrichter wurde die

Spannung aus dem Zwischenkreis wieder in einen

normalen

Wechselstrom umgewandelt. Dabei hatte dieser sowohl eine feste

Spannung, als auch eine feste

Frequenz. Eine Regelung der

Leistung gab es

daher nicht und auch die an diesem Netz angeschlossenen Baugruppen waren

sehr bescheiden. Mit einem

Trenntransformator wurde die

Spannung für

die

Hilfsbetriebe auf einen für diese passenden Wert verringert. Dieser

Spannungswandler hatte den Vorteil, dass die Netze auch galvanisch

getrennt werden konnten. Durch die freie Wahl der

Frequenz konnte zudem

das Gewicht verringert werden. Bekanntlich benötigen solche Bauteile bei

ansteigender Frequenz weniger Eisen. Eisen bedeutet aber auch Gewicht. Der nun vorhandene

Wechselstrom mit passender

Spannung wurde jedoch nicht genutzt, sondern unmittelbar einem

Gleichrichter zugeführt. Dieser erzeugte nun den für den

Umrichter der

Hilfsbetriebe erforderlichen

Zwischenkreis. An diesem waren schliesslich

die beiden für die Hilfsbetriebe erforderlichen

Wechselrichter

angeschlossen worden. Es waren daher je zwei

Stromkreise für die vielen

Anlagen vorhanden. Damit haben wir diesen Teil fast abgeschlossen. Die

aufwendig aufgebaute Lösung zeigte aber deutlich, wie gering das Gewicht

der neuen

Stromrichter mit

IGBT ist. Selbst mit dem zusätzlichen

Stromrichter und dem verbauten

Transformator war die Anlage immer noch

leichter, als wenn man eine Leitung vom grossen Modell durch den Zug

geführt hätte. Wobei wegen den Verlusten hohe

Spannungen nötig gewesen

wären.

Dabei erzeugte dieser

Hilfsbetriebestromrichter einen

Drehstrom, der eine

Spannung

von 400

Volt und 50

Hertz erreichte. Eine Regelung der den Nutzern

zugeführten Energie war jedoch nicht vorhanden. Daher konnten hier nicht

alle Geräte angeschlossen werden. Eine Auflistung der angeschlossenen Verbraucher würde den Umfang spren-gen. Sie können sich jedoch ganz einfach merken, dass die an dieser Hilfsbe-triebe-Leitung angeschlossenen Baugruppen mit einer festen Spannung versorgt wurden. Die so mit belieferten Geräte

konnten ein- oder ausgeschaltet wer-den. Dazu gehörten die

Klimaanlagen,

aber auch die beiden

Kompressoren. Daher ersetzte die Leitung auch die

nicht vorhandene

Zugsammelschiene. Bevor wir und die Nutzer ansehen, kehren wir zurück

zum

Zwischenkreis für die

Hilfsbetriebe. Der zweite hier angeschlossene

Stromrichter unterschied sich und er versorgte die Leitung AUX 2. Der hier

erzeugte

Drehstrom konnte wegen der Steuerung des Stromrichters an die

verlangte

Leistung angepasst werden. Daher befand sich in dieser Leitung

eine

Spannung, die sich zwischen 160 und 400

Volt bewegte. Hier waren die

Abnehmer geringer. Wenn wir nun die so versorgten

Hilfsbetriebe etwas

genauer ansehen wollen, dann finden wir an AUX 2 jene Verbraucher, die an

den Bedarf angepasst wurden. Das waren sehr oft Bereiche, die während dem

Betrieb des Fahrzeuges eine gewisse Belästigung für die Fahrgäste

bedeutete. Jedoch auch solche, die schnell an den Bedarf angepasst werden

konnten. So angesteuert wurden traditionell eigentlich nur die

Kühlanlagen.

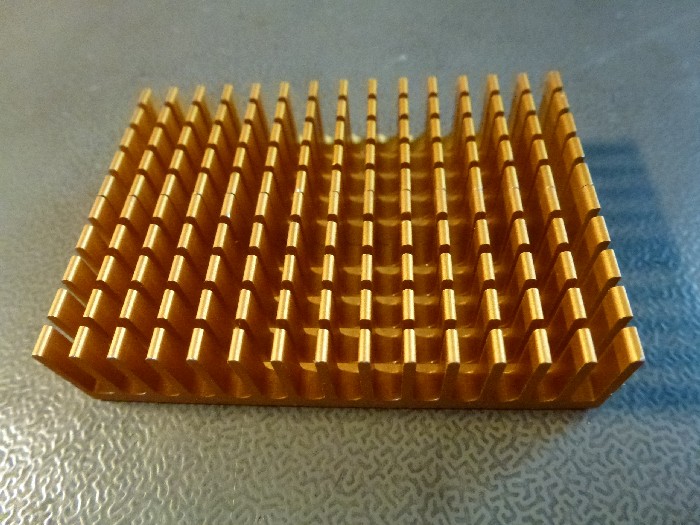

Teile die sehr schwer waren und mit einer guten

Kühlung leichter

gebaut werden konnten. Da hier drei Lösungen umgesetzt wurden, müssen wir

uns die Kühler der einzelnen Bau-gruppen genauer ansehen. Der Beginn macht der Transformator. Bei diesem konnte das Gewicht verringert werden, wenn dünnere Leiter verwendet und wenn die Isolation reduziert wurde. Aus diesem Grund wurden solche Geräte traditionell mit einer Flüssigkeit gekühlt. Das dabei verwendete

Transformatoröl übernahm die zusätzliche

Isolation und führte die Wärme

wirksam von den Leitungen ab. Eine Lösung, die nur in einem Punkt

verändert wurde. An Stelle des früher verwendeten

Transformatoröls,

wurde hier die Kühlflüssigkeit mit Ester ausgeführt. Dabei boten diese

Ester die gleichen Eigenschaften, wie die bisher verwendeten

Öle. Dabei

boten sie jedoch den grossen Vorteil, dass bei einem Defekt der Schaden

für die Umwelt deutlich verringert werden konnte. Im Gegensatz zum

Transformatoröl konnten die Ester in der Umwelt leicht abgebaut werden. Durch die übertragene

Leistung wurden die

Wicklungen

sehr heiss. Der Ester nahm nun diese Wärme auf und musste sie danach

wieder abgeben. Damit die natürliche Zirkulation verstärkt werden konnte,

wurde eine Pumpe eingebaut. Diese setzte dabei die Kühlflüssigkeit in

Bewegung und mit der Pumpe wurde der Ester durch die Steigleitungen auf

das Dach des Wagens befördert. Sie haben richtig gelesen, die Leitung

führte auf das Dach.

Dieser Effekt wurde durch den Fahrtwind noch verstärkt. So

war eine gute Rückkühlung vorhanden, die jedoch nahezu das ganze Dach des

Wagens nutzte. Die Leitung wurde daher auf Druck belastet. Wie bei einer Zen-tralheizung in einem Haus, wurde das Kühlmittel durch den Wa-gen geführt. Änderungen im Volumen wurden mit einem Expan-sionsgefäss ausgeglichen. Der Vorteil dieser Lösung war simpel, denn die Leitungen

be-nötigten weniger Platz als Kanäle und die

Kühlluft belästigte die

Fahrgäste nicht so stark. Es konnte so sehr viel Patz für die Kundschaft

gewonnen werden. Wenn wir nun dem Stromfluss folgen, kommen wir nach dem Transformator zu den Stromrichtern. Diese mussten ebenfalls gekühlt werden und auch hier wurde auf eine Kühlung mit Flüssigkeiten gesetzt. Dabei boten die verwendeten

IGBT Teile den grossen Vorteil, dass sie mit

nahezu jeder Flüssigkeit gekühlt werden konnten. Dabei bot gerade das

normale Brauchwasser ohne Aufbereitung bei der Anschaffung den geringsten

Preis. Brauchwasser hatte jedoch auch Nachteile und diese

fanden sich im Winter, denn durch die tiefen Werte bei den Temperaturen

führten dazu, dass es sich wieder ausdehnte. Das war so lange kein

Problem, wie das Wasser flüssig war. Gefror es jedoch, entstanden Kräfte,

die so gross waren, dass die Leitungen gesprengt werden konnten. Das

musste natürlich verhindert werden und daher wurde eine andere Lösung

gewählt.

Dieses wurde, damit es nicht gefrieren konnte, mit

Frost-schutzmittel versehen. Dabei waren die mittlerweile verwen-deten

Mittel auch für die Umwelt nicht mehr bedenklich und daher kam diese

Lösung auch hier zur Anwendung. Der Hersteller verwendete dabei bei der Kühlung den schönen Begriff eines Wasser-Glykol-Gemisches. Glykole werden jedoch schon lange dazu verwendet, das Wasser vor dem Gefrieren zu schützen. Da sie

auch bei den vielen Verbrennungsmotoren verwendet wurden, kam hier

normales

Kühlwasser zur Anwendung. Der grosse Vorteil dabei war, dass die

Flüssigkeit in grossen Mengen zu geringen Preisen erhältlich war und dass

man es nahezu überall beziehen konnte. Das bei diesem Triebzug verwendete Kühlwasser verhinderte, dass das Wasser in den Leitungen auch bei Werten von -40°C gefrieren konnte. Auch in diesem Punkt unterschied sich die Lösung nicht

von den Automobilen. In Westeuropa wurde

Kühlwasser auf diesen Wert

ausgelegt, da im langjährigen Mittel diese Werte in der Schweiz nur an

wenigen Stellen unterschritten werden. Jedoch konnte der Zug die Gemeinde

La Brévine nicht erreichen. Auch bei der

Kühlung der

Stromrichter musste das

Kühlwasser wieder abgekühlt werden. Wie schon beim

Transformator, wähle

man den Weg auf das Dach. Mit der Kühlwasserpumpe wurde es zum

Kühler auf

dem Dach befördert. Dort erfolgte die Rückkühlung mittels eines

Lüfters.

Diesen gab es auch im Stromrichter, so dass dort die Luft besser

zirkulieren konnte. Auch hier war zur Regelung des Druckes in den

Leitungen ein Expansionsgefäss vorhanden.

Dort nahm sie

dann die Wärme auf und führte diese unter dem Fahrzeug wieder ins Freie.

Die

Kühlung der

Fahrmo-toren war daher die einzige Lösung, die Luftkanäle

be-nötigte. Der Vorteil dieser Lösung bestand hier bei der Tatsache, dass durch die Ventilation die Motoren gereinigt und ge-trocknet wurden. Gerade die Trocknung war wichtig, denn bei Fahrten durch den Schnee wurde dieser von den führenden Fahrzeugen aufgewirbelt. Der Bereich

mit den

Fahrmotoren befand sich daher schnell in einem regelrechten

Schneesturm. Die feinen Kristalle gelangten in jede Ecke, durch die

Lüftung, wur-den sie aus dem Motor geblasen. Jedoch bildeten die Hilfsbetriebe einen grossen Verbrau-cher von Energie, der auch anfiel, wenn der Triebzug nicht bewegt wurde. Um die neuen Vorgaben in Bezug auf die Einsparung von Energie

einzuhalten, wurden die

Hilfsbetriebe geregelt. Dabei wurden insgesamt

fünf Betriebszustände definiert. Diese müssen wir uns ansehen, denn gerade

in diesem Punkt wurden deutlich mehr Lösungen umgesetzt, als bei anderen

Baureihen. Beim Betriebsmodus 1 handelte es sich um den normalen

Modus. Dieser war aktiv, denn sich der Zug bewegte. Während der Fahrt

wurden die höchsten Werte auch bei den

Hilfsbetrieben erreicht. Je nach

Situation, mussten die

Kühlungen bei den Bauteilen auf die volle

Leistung

hochgefahren werden. Eine Tatsache, die schon früh mit der einfachen

Umschaltung bei der

Ventilation berücksichtigt wurde. Gerade bei hohen

Geschwindigkeiten war das wichtig.

Es war deshalb eine

Nachventilation vorhanden, die je nach Bedarf reduziert werden konnte.

Damit konnte auch verhindert werden, dass die Reisenden zu sehr belästigt

wurden. Am Ende der Tagesleistung wechselte der Triebzug in den Schlummerbetrieb. Das hatte nun Auswirkungen auf die Hilfsbetriebe. Diese wurden weiter redu-ziert. Nur noch die für den Betrieb erforderlichen Funktionen waren vorhan-den. Diese wurden mit dem vierten Modus zudem noch

energieoptimiert. Der Zug benötigte jetzt sehr wenig Energie aus der

Fahrleitung. Daher kam diese Lösung zur Anwendung, wenn eine längere

Abstellung vorgesehen war. Bei all den bisher vorgestellten Betriebszuständen

war der Zug fahrbereit und konnte bei Besetzung mit Personal auch wieder

bewegt werden. Die Steuer-ung sorgte dafür, dass nun der Betriebszustand

der

Hilfsbetriebe angepasst wurde. Bei der fünften Möglichkeit wurde

jedoch durch die Steuerung eine

Fahrsperre gesetzt. Der

Triebzug konnte

jetzt nicht bewegt werden. Zudem konnte das Fahrzeug auch ausgeschaltet

sein. Daher müssen wir uns den Betriebsmodus mit der

Fremdeinspeisung etwas genauer ansehen. Wie es der Name schon verrät, die

Zufuhr für die

Hilfsbetriebe kam nun von einer anderen Quelle. Früher

wurde dazu der

Depotstrom genutzt. Beim hier vorgestellten

Triebzug

konnten damit jedoch nicht die gleichen Funktionen genutzt werden. Jedoch

war der Punkt, dass nun Kabel angeschlossen wurden mit dem Depotstrom

identisch.

Sie haben richtig

gelesen, die Küche konnte in gewis-sen Bereichen auch ab einer externen Quelle mit Ener-gie

versorgt werden. Doch damit bleiben uns noch die drei anderen Steckdosen. Bei den Wagen A, D und L wurden Teile der Hilfs-betriebe versorgt. Das waren jedoch längst nicht mehr die üblichen Verbraucher. Hier standen jetzt lediglich noch die Kühlungen zur Verfügung. Der Zug konnte daher mit einer externen Quelle gekühlt werden.

Das war eigentlich nur nötig, wenn das

Triebfahrzeug präsentiert werden

sollte und es dabei nicht über eine

Fahrleitung mit Energie versorgt

werden konnte. Die Steckdosen des Triebzuges waren so aufgebaut worden, dass sie direkt an das Landesnetz ange-schlossen werden konnten. Die dabei verwendeten Kupplungen wurden nach den entsprechenden Normen aufgebaut. Das führte jedoch dazu, dass auch die entsprechenden Werte

angewendet wurden. Bei einer

Spannung von 400

Volt

Drehstrom mit 50

Hertz

konnte mit den Leitungen ein maximaler

Strom von 63

Ampère auf das

Fahrzeug übertragen werden. Die erforderliche Umschaltung auf den Betriebszustand

der Fremdeinspeisung, erfolgte automatisch in dem Moment, wenn ein Kabel

angeschlossen wurde. Damit wurde auch gleich die

Fahrsperre für den

Triebzug aktiviert. Das erlaubte den Anschluss auch, wenn der Triebzug

eingeschaltet war. Jedoch begeben wir uns damit auch in den Bereich der

Steuerung und diese wird auch hier in einem eigenen Kapitel vorgestellt.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Vorteile hätten sich bei der klassischen

Vorteile hätten sich bei der klassischen

Beginnen wird mit dem

Beginnen wird mit dem

Auch hier wurden die stark belasteten Baugruppen der

elektrischen Ausrüstung künstlich gekühlt. Wir finden hier natürlich die

üblichen Verdächtigen, wie der

Auch hier wurden die stark belasteten Baugruppen der

elektrischen Ausrüstung künstlich gekühlt. Wir finden hier natürlich die

üblichen Verdächtigen, wie der

Auf dem Dach wurden schliesslich die

Auf dem Dach wurden schliesslich die

Die Lösung für die

Die Lösung für die

Auch wenn es technisch möglich gewesen wäre, die

Auch wenn es technisch möglich gewesen wäre, die

Wurde der Zug jedoch in die

Wurde der Zug jedoch in die

Fremdeinspeisungen waren bei den Wagen A, D, G und L

vorhanden. Wobei der Anschluss beim Wagen G nur für den

Fremdeinspeisungen waren bei den Wagen A, D, G und L

vorhanden. Wobei der Anschluss beim Wagen G nur für den