|

Traktionsstromkeis |

|||

| Navigation durch das Thema | |||

|

Der

Stromkreis für die

Antriebe eines modernen Zuges

begann seit etwa 2000 nicht mehr auf dem Dach desselben, sondern in der

darüber angeordneten

Fahrleitung. Die moderne Technik mit

Umrichtern,

erlaubte es, dass die Fahrzeuge für mehrere

Spannungen ausgelegt werden.

Es stellte sich eigentlich immer wieder die Frage, was denn nicht

eingerichtet wurde. Ein Umstand, der dafür sorgt, dass wir die Betrachtung

bei der

Fahrleitung beginnen müssen.

So war klar, dass in der Schweiz, aber auch in Deutsch-land und Österreich, eine Spannung von 15 000 Volt bei 16.7 Hertz Wechselstrom, verwendet werden musste. Bei diesen drei

Ländern wurde zudem auch in Zukunft kei-ne Umstellung auf andere

Spannungen

vorgesehen. Ganz anders sah die Sache in Italien aus. Dort wurde traditionell mit 3000 Volt Gleichstrom gearbeitet. Damit war es jedoch nur mit extrem viel Aufwand möglich höh-ere Geschwindigkeiten zu erreichen. Aus

diesem Grund begann man in Italien auf den Schnell-fahrstrecken ein anderes

System zu verwendet. Dabei wählte man dort das übliche System mit 25 000

Volt und 50

Hertz

Wechselstrom. Beide wurden für den Einsatz be-nötigt. Damit blieb eigentlich nur noch das vierte System mit

1 500

Volt

Gleichstrom. Dieses wurde eigentlich mit den drei Systemen des

Zuges mitgeliefert, jedoch nicht freigeschaltet. Das Einsatzgebiet des

Triebzuges sah jedoch keine Einsätze in den Niederlanden und Frankreich

vor. Zudem fand man in diesen Ländern immer mehr Strecken mit

Wechselstrom. Wie dies zu verstehen ist, erkennen wir, wenn wir die

Schweiz ansehen. Traditionell wurde die Schweiz von allen vier

Systemen angefahren. Dabei wurde bei Genève mit 1500

Volt

Gleichstrom

gearbeitet. Dort fand jedoch vor ein paar Jahren die Umstellung auf 25 000

Volt und 50

Hertz statt. Damit konnte der neue

Triebzug mit der Konfiguration

das Heimatland theoretisch in allen Richtungen verlassen. So versteht

sich, dass 1500 Volt Gleichstrom vom Besteller nicht gewünscht wurde.

Diese wurden auf dem Dach so

montiert, dass der Knick immer gegen den Wagen gerichtet war. So konnte

das

Schleifstück möglichst optimal über dem befahrenen

Gleis gehalten

werden. Gehoben wurden die Stromabnehmer mit Druckluft. Dabei hob diese jedoch nur die Kraft der eingebauten Senkfeder auf. In der Folge sorgte die Hubfeder dafür, dass der Stromabnehmer geho-ben wurde. Das

machte er, bis der

Fahrdraht berührt wurde. Fehlte diese jedoch,

verhinderte eine Hubbegrenzung, dass sich der Bügel durchstrecken konnte.

Dank dieser Ausführung der

Stromab-nehmer, konnten die erforderlichen

Anpressdrücke leicht und schnell eingestellt werden. Um den Bügel wieder zu senken, wurde einfach die

Druckluft entfernt. Dadurch besorgten die

Federn, dass der

Stromabnehmer

gesenkt wurde. Dabei war es mittlerweile Standard, dass dieser Senkvorgang

nicht nur durch die Steuerung, sondern auch durch den Stromabnehmer selber

eingeleitet wurde. Dafür verantwortlich waren der Schlagschutz und die

Schleifleistenüberwachung, die heute bei hohen Geschwindigkeiten

erforderlich waren. Sowohl der Schlagschutz, als auch die

Schleifleistenüberwachung, waren in den

Schleifstücken eingebaut worden.

Dort gab es den grössten Unterschied, denn es wurden unterschiedliche

Modelle verwendet. Gemeinsam bei allen Modellen war, dass doppelte

Schleifleisten verbaut wurden. Doch bei deren Ausführung waren die

Unterschiede zu finden. Eine Besonderheit, die wegen den unterschiedlichen

Vorschriften erforderlich wurde.

Nur dank

diesen isolierten

Notlaufhörnern, konnte diese Breite in der Schweiz auch

angewendet werden, da dort eigentlich schmalere Ausführungen erfor-derlich

gewesen wären. Den Grund für diese Lösung zeigte sich in Italien. In Italien wurde dieser Stromabnehmer auch für die Fahrten und 25 000 Volt und 50 Hertz benötigt. Daher konnte er in zwei Ländern verwendet werden. Wurde dort jedoch unter Gleichstrom mit 3000 Volt gefahren, ging das Modell nicht mehr. Bei

Gleichstrom waren in Italien wegen den deutlich höheren

Strömen in der

Fahrleitung geschmierte

Schleifleisten aus Kupfer vorgesehen. Der

entspre-chende Bügel wurde beim

Triebzug RABe 501 daher auf dem Wagen acht

montiert. Da nun jedoch bereits zwei

Stromabnehmer benötigt

wurden, war eine be-sondere Lösung bei einem Defekt erforderlich. Fiel

einer dieser beiden Strom-abnehmer aus, konnte der jeweils andere

Pantograph verwendet werden. Notfalls wurde daher ein nicht optimal

passendes

Schleifstück verwendet. Ein langer Einsatz war daher nicht mehr

möglich, jedoch konnte so die

Leistung noch zu Ende gefahren werden. Ein

einfacher Ausfall führte nicht zum Totalausfall. Kommen wir zu den beiden verbliebenen

Stromabnehmer

auf den Wagen vier und sechs. Diese waren identisch aufgebaut worden und

besassen

Schleifleisten mit isolierten

Notlaufhörnern, die eine Breite von

1 950 mm besassen. Ausgerüstet wurden diese mit

Schleifstücken aus

Kohle.

Daher war auch hier ein Bügel als Ersatz für den anderen verbauten

Stromabnehmer vorhanden. Die Redundanz war somit auch hier gegeben.

Hier wäre die Lösung er schmalen

Schleifleisten auch möglich gewesen, wenn die

Spannung von 1500

Volt

Gleichstrom gefordert gewesen wäre. Da diese jedoch nicht vorhanden war,

hatte man hier zwei identische Modelle. Eine klassische Dachleitung war nicht eingebaut worden. Somit gab es zwischen den Stromabnehmern keine direkte Verbindung. Sowohl die Hauptschalter, als auch die Systemwahl wurden unmittelbar bei den Stromabnehmern montiert und waren mit diesen sogar fest verbunden. Damit war jede auf dem Fahrzeug verlaufende Leitung geschaltet worden. Bei

ausgelösten Schaltern war daher nur noch der gehobene

Stromabnehmer unter

Spannung. Da sich nun die

Stromsysteme aufteilten, müssen wir

diese getrennt ansehen. Dabei beginne mit dem Teil für

Wechselstrom. Dabei

spielt es vorerst noch keine Rolle, wie hoch die

Spannung war. Selbst die

Frequenz können wir vorerst ausblenden. Der Grund ist simpel, denn der

hier verbaute

Hauptschalter, konnte für beide Systeme benutzt werden.

Daher wurden die Schaltkontakte für eine Spannung von 25 000

Volt

ausgelegt. Bei

Wechselstrom verwendete man einen

Vakuumhauptschalter. Dieser war in einer kompakten Bauweise ausgeführt

worden und der beim Ausschalten entstehende

Lichtbogen wurde durch das

vorhandene Vakuum verhindert. So wurde ein sehr hohes

Schaltvermögen

erreicht. Ein Merkmal dieser

Hauptschalter, die seit der Einführung immer

kleiner ausgeführt werden konnten. Hier reichte der Platz beim

Stromabnehmer.

Für den Unterhalt jedoch

wesentlich wichtiger war der hier verbaute

Erdungs-schalter. Dieser gehörte

ebenfalls zum

Hauptschalter und er verband die Leit-ungen vor und nach dem

Schalter mit der Erde. Eine Einrichtung, die seit Jah-ren nicht verändert

wurde. Auf dem Fahrzeug wurden insgesamt vier Vakuumhauptschalter verbaut. Das war nötig, weil alle Stromabnehmer unter Wechselstrom genutzt wurden. Nur schon die überraschend grosse Anzahl dieser Schalter zeigt, wie kompakt und leicht das hier verbaute Modell war. Letztlich war das aber nur eine Folge des Verzichtes auf eine grosse

Va-kuumkammer. Diese Kammer befand sich hier schlicht in einem einfachen

Rohr. Die vier

Hauptschalter wurden unter sich mit der

geschalteten Leitung für die beiden

Stromsysteme mit

Wechselstrom

verbunden. Es wurde für diese durch den

Triebzug geführte Leitung, ein

handelsübliches

Hochspannungskabel ver-wendet. Dieses endete schliesslich

bei den beiden

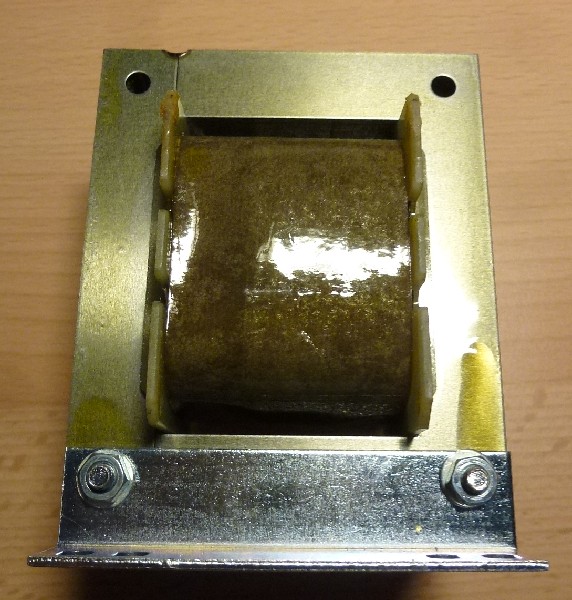

Transformatoren. Diese wurden jeweils in den beiden

Endwagen verbaut. Wegen dem Gewicht wählte man den Platz unter dem

Fahrzeug. Da beide

Transformatoren identisch aufgebaut wurden,

können wir uns auf eine Seite beschränken. Die

Spannung aus der Leitung

wurde der

Primärspule zugeführt. Diese besass keine

Anzapfungen und sie

wurde auf der anderen Seite mit den an den

Achsen montierten

Erdungsbürsten

verbunden. Dabei wurde diese Erdleitung auch durch das Fahrzeug geführt.

So waren in der Folge deutlich mehr Bürsten für die Erdung vorhanden.

So entstand in der

weiterführenden Leitung ein

Wech-selstrom mit identischer

Spannung aber

unterschied-licher

Frequenz. Die Spannung in dieser Leitung be-trug 1 900

Volt. Damit können wir den Teil für Wechselstrom bereits beenden und uns dem zweiten Teil der Hochspannung zuwenden. Dieser war für eine Spannung von 3000 Volt und Gleichstrom ausgelegt worden. Um alle

Punkte in diesem Teil kennen zu lernen, müs-sen wir wieder zu den

Stromabnehmern zurückkeh-ren. Diesmal jedoch nur zu jenen, die mit der

schma-len Bei den betroffenen Stromabnehmern wurde für den Betrieb mit Gleichstrom ein zweiter Hauptschalter verbaut. Hier kam jedoch kein Vakuumhauptschalter zur Anwendung. Vielmehr wurde ein

Gleichstromschnellschalter ver-baut, der für eine maximale

Spannung von

4 000

Volt ausgelegt worden war. Da sich dieser Schalter im Aufbau vom

Modell für

Wechselstrom unterschied, müssen wir uns diesen

Hauptschalter

etwas genauer ansehen. Beim

Gleichstromschnellschalter wurden die Kontakte,

wie es der Name schon sagt, schnell geöffnet und so ohne Verzögerung eine

grosse Strecke frei. Der dabei entstehende

Lichtbogen wurde jedoch

zugelassen. Damit dieser keinen Schaden anrichten konnte, war oberhalb der

Kontakte eine Löschkammer vorhanden, die den aufsteigenden Lichtbogen

durch die entsprechend ausgeführten Schalthörner löschte. Das dabei

endstehende ionische Gas wurde neutralisiert. Auch jetzt waren die

Erdungsschalter und die

Systemwahl vorhanden. Letztere verhinderte, dass der Schnellschalter unter

Wechselstrom geschlossen werden konnte. Die nun geschaltete

Spannung wurde

ebenfalls einer Leitung zugeführt, die beide

Stromabnehmer verband. Damit

gab es hier zum Teil für Wechselstrom keinen grossen Unterschied mehr. Da

auch diese Leitung beim

Transformator endete, müssen wir diesen erneut

ansehen.

Daher wurden

die sekundären

Wicklungen bei diesem System als Drosselspulen genutzt. So

konnten die Spitzen in der

Spannung der

Fahrleitung gefiltert werden. Doch

damit sind wir auch wieder bei der Leitung vom

Transformator. Die beiden identischen Leitungen wurden entweder mit Wechsel- oder Gleich-strom betrieben. Die nun jedoch vorhandenen unterschiedlichen Spannungen sollten kein Problem bedeuten, denn jede Leitung wurde nun einem Umrichter zugeführt. Dabei wurde an jeder Leitung

immer nur einer angeschlossen. Bei zwei

Transformatoren ergaben

sich durch diese

Teilung vier

Umrichter. Diese waren wegen dem Gewicht auf andere Fahrzeuge verteilt

worden. Bei der Betrachtung können wir uns erneut auf einen Umrichter beschränken. Dieser verfügte über einen Eingangsstromrichter, an dem die Leitung vom Transformator angeschlossen wurde. Dieser Stromrichter wurde mit der bewähr-ten IGBT Technik aufgebaut. Das hatte jetzt den

grossen Vorteil, dass die zugeführte unterschiedliche

Spannung so

verändert werden konnte, dass ein

Zwischenkreis mit einer

Gleich-spannung von

3 600

Volt entstand. Mit dem

Zwischenkreis haben wir nun eine einheitliche

Gleichspannung erhalten. Da bisher keine

Spulen, oder

Anzapfungen

vorhanden waren, wurden ab hier die Verbraucher angeschlossen. Dazu

gehörte auch der

Traktionsstromrichter, den wir uns nun ansehen werden.

Auch jetzt wurde ein

Stromrichter verbaut, der mit der

IGBT Technik

aufgebaut wurde. Jetzt wurde ein

Drehstrom mit unterschiedlicher

Spannung

und

Frequenz erzeugt. Da das

Drehfeld durch die Steuerung im

Stromrichter

geändert wurde, waren keine

Wendeschalter erforderlich. Wir können daher

unverzüglich zu den angeschlossenen

Fahrmotoren wechseln. Dabei galt

immer, dass an jedem

Traktionsstromrichter zwei Motoren parallel

angeschlossen wurden. Mit anderen Worten, war für jedes

Triebdrehgestell

ein eigener

Umrichter vorhanden. Daher fiel nur ein Viertel der

Leistung

bei einem Defekt aus. Die acht verwendeten

Fahrmotoren wurden, wie es seit

einigen Jahren beim Bau von

Triebfahrzeugen üblich ist, als

Drehstrom-Asynchronmotoren ausgeführt. Die hier verbauten Motoren hatten

einen in zwei Schilden gelagerten

Kurzschlussläufer und die

Wicklungen des

Stators erhalten. Die Anordnung dieser

Spulen war so ausgelegt worden,

dass ein vierpoliger Motor entstand. Es waren daher übliche

Drehstrommotoren. Die Vorteile dieser

Fahrmotoren bestanden darin, dass

sie dank dem eingebauten

Kurzschlussläufer auch im Stillstand mit der

vollen

Leistung aufgesteuert werden konnten. Zudem waren sie nahezu

wartungsfrei und zuverlässig. Was beim

Triebzug der Baureihe RABe 501

jedoch wichtiger war. Die verwendeten

Asynchronmotoren konnten bei

vergleichsweise geringer Grösse, hohe

Zugkräfte erzeugen. Das war beim

verfügbaren Platz ein wichtiger Grund.

Jedoch war die

Leistung mit 6000 kW nicht auf den maximal möglichen Wert gesteigert

worden. Das war ein wichtiger Punkt, denn die

Achslasten durften nicht

höher liegen als 18 Tonnen. Da muss automatisch bei der Leistung etwas

redu-ziert werden. Hinzu kommt, dass die Antriebe bei der Übersetzung auf hohe Geschwindigkeiten ausgelegt wurden. Schliesslich musste der Zug im Basistunnel Gotthard auf bis zu 250 km/h beschleunigen. Es galt nicht, schwere Lasten über steile Rampen zu ziehen. Lediglich ein geschleppter

Triebzug wurde im

Pflichtenheft gefordert, das auch nur in den

massgebenden Steigungen der Schweiz. In der Folge konnte das Gewicht

reduziert werden. Hingegen verringerte diese Lösung beim

Getriebe auch

die Beschleunigung nach dem Halt. Wobei wir hier nicht von einem

Nahverkehrszug sprechend, der wegen den vielen Halten, schnell

beschleunigen und verzögern musste. Ein Triebzug im Fernverkehr zeigte ein

komplett anderes Verhalten. Die Beschleunigung erfolgte etwas

gemächlicher. Dafür sind lange Fahrten ohne Halte vorgesehen, was den

Zeitverlust verringerte. Zum Schluss bleibt eigentlich nur noch ein Blick auf

die

elektrische

Bremse. Diese erforderte bei den

Fahrmotoren keine

Umgruppierungen mehr. Vielmehr kippten die

Drehstrommotoren automatisch,

wenn sich der

Rotor schneller drehte, als das

Drehfeld es vorgab. Damit

wurden die acht Fahrmotoren zu

Generatoren und der Stromfluss dreht sich.

Wir hatten eine elektrische Bremse, doch die Verwendung der Energie war

problematischer. Die Bremsenergie der

elektrischen

Bremse wurde in

Netzen mit

Wechselstrom vollumfänglich an die

Fahrleitung abgegeben. Daher

haben wir hier eine vollständige

Nutzstrombremse, die eine

Bremskraft von

bis zu 300 kN erzeugen konnte. Der

Triebzug konnte daher von der

installierten

Leistung her die benötigte Energie, wieder an die

Fahrleitung abgeben. Dabei sind natürlich die Verluste nicht

berücksichtigt worden. Wurde mit dem

Triebzug unter

Gleichstrom gefahren,

änderte sich die Situation. Zwar waren moderne Anlagen mittlerweile in der

Lage, die Einspeisung der Energie ab

Triebfahrzeug zu unterstützen. Jedoch

war das nur bis zu einem bestimmten Wert möglich. Wurde dieser

überschritten, fiel die

elektrische

Bremse bei Gleichstrom aus und es gab

somit keine Verzögerung mehr. Betrieblich war dies jedoch gefährlich. Damit die

elektrische

Bremse einwandfrei auch unter

Gleichstrom arbeitete, mussten

Bremswiderstände eingebaut werden. Diese

wurden je nach Zustand des Netzes zugeschaltet. Im Notfall, also wenn das

Netz keine Energie aufnehmen konnte, konnte die volle Bremsenergie über

die eingebauten

Widerstände in Wärme umgewandelt werden. Diese Wärme

musste mit einer

Ventilation abgeführt und so an die Umwelt übergeben

werden. Eine Eigenart der

Triebzüge aus dem Hause Stadler war

der Stützbetrieb. Diese Situation trat ein, wenn das Fahrzeuge bei einer

Trennstelle in der

Fahrleitung ausgeschaltet werden musste. Dadurch fiel

die Versorgung der Neben- und

Hilfsbetriebe aus. Nun konnte jedoch die

elektrische

Bremse die fehlende Energie erzeugen. Der Triebzug befuhr in

der Folge dank dem Stützbetrieb, solche

Schutzstrecken, ohne dass dies im

Zug bemerkt wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Der für den

Der für den

Die

Die

Auf dem Wagen zwei wurde der

Auf dem Wagen zwei wurde der

Eingesetzt wurden diese beiden

Eingesetzt wurden diese beiden

Mit der beim

Mit der beim

Für den Traktionsstromkreis wurden zwei

Für den Traktionsstromkreis wurden zwei

Unter

Unter  Die

Die