|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Druckluft bei einem Fahrzeug

der Eisenbahnen gehörte mittlerweile dazu, wie die

Räder auf denen es

abgestellt wurde. Seinerzeit für die

Bremsen eingeführt, übernimmt

Druckluft mittlerweile auch andere Funktionen. Bei diesem

Triebzug war das

nicht anders und daher müssen wir uns deren Erzeugung etwas genauer

ansehen, denn diese hatte sich in den Jahren seit der Einführung der

Druckluft deutlich verändert.

Diese waren über eine Leitung, die wir noch

kennen lernen werden, miteinander verbunden. Speziell dabei war, dass ein

Kompressor durchaus in der Lage war, den kompletten

Triebzug mit der

benötigten

Druckluft zu versorgen. Das zweite Modell war Reserve. Da nun wirklich niemand einfach zum Spass einen Kompressor spazieren fährt, muss der Grund erwähnt werden. Bei den Trieb-zügen wurde ein sehr hoher Standard bei der Verfügbarkeit angestrebt.

Daher sollte ein einfacher Ausfall nicht dazu

führen, dass die ge-wollte Fahrt beendet werden kann. Daher wurde der

Ersatz vor-gesehen. Die Steuerung sorgte jedoch dafür, dass jeder

Kompressor über die gleiche Anzahl der Betriebsstunden verfüg-te.

Wenn wir nur den

Kompressor

alleine betrachten, hätten wir ein Problem. Er war vielmehr ein Teil der

Luftaufbereitung. Doch in diesem Teil war der für die Erzeugung benötigte

Schraubenkompressor vorhanden. Dieser war so ausgelegt worden, dass er für

einen

Triebzug und eine weitere Einheit, die geschleppt wurde, ausreichte.

Daher konnte er natürlich auch mit einer geringeren

Leistung versehen

werden, was ebenfalls half Gewicht zu sparen.

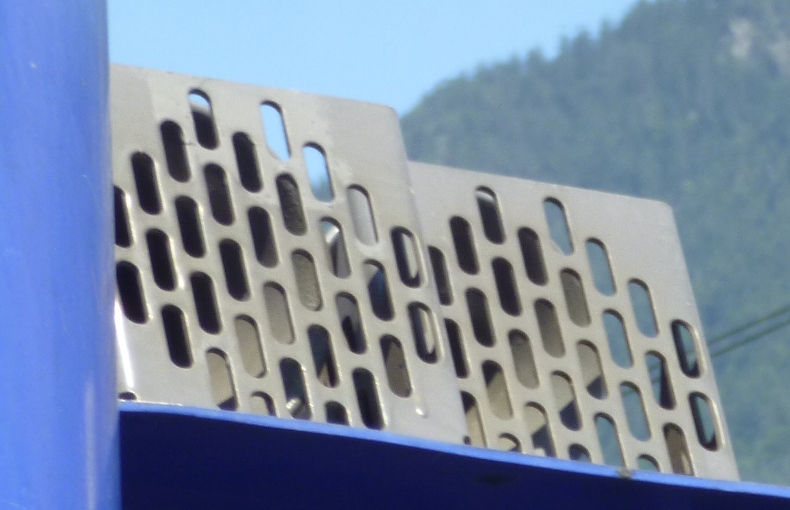

Dieser

Kompressor wurde

zusammen mit dem

Kühler und dem

Lufttrockner in einem kompakten Dachgerät

montiert. Das Gerät selber war schwingungstechnisch vom Fahrzeug

entkoppelt worden, so dass der Einsatz des Kompressors von den Fahrgästen

nicht gehört wurde und dieser sehr ruhig lief. Trotzdem müssen wir uns

dieses Bauteil etwas genauer ansehen. Wichtig war nur, bei einem Tausch

wurde alles gewechselt.

Daher wurde zuerst mit der

Kühlung verhindert,

dass davon zu viel ausge-schieden wurde. Das

Kondensat

wurde anschliessend

vom

Lufttrockner ab-geführt. Es wurde in einem Behälter gesammelt und

konnte in einer Werk-statt fachgerecht entsorgt werden. Diese Massnahme verhinderte, dass die Luft zu trocken wurde, aber dass auch kein Eis entstehen konnte. Daher konnte die Druckluft nun direkt den Hauptluftbehältern zugeführt werden.

Bei jedem

Triebkopf stand dabei ein Volumen von 300 Litern zur

Verfügung. Für den kompletten Zug bedeutete das, dass ein ausreichendes

Reservoir vorhanden war. Zusätzlich wurden noch kleinere Behälter bei den

Zwischen-wagen verbaut.

Da auch hier der

Kompressor

durchaus mehr

Druckluft erzeugen konnte, als die Verbraucher in der Regel

verbrauchten, stieg der

Luftdruck an. Dieser war in den Behältern auf

einen Wert von zehn

bar beschränkt worden. Das dabei erforderliche

Überdruckventil war ebenfalls Bestandteil der Luftaufbereitung auf dem

Dach des Fahrzeuges. Wir haben daher eine Lösung erhalten, die bei vielen

anderen Baureihen verwendet wurde.

Die so erzeugte

Druckluft

wurde in den

Hauptluftbehältern gespeichert. Das galt jedoch auch, wenn

der

Triebzug abgestellt war. Die sonst üblichen Hähne zu den

Hauptluftbehältern waren daher auch hier vorhanden. Jedoch wurden diese

durch die Steuerung geschlossen und geöffnet. Das Problem mit der

fehlenden Druckluft konnte daher auch hier entstehen. Aus diesem Grund

musste für diesen speziellen Fall eine Lösung vorgesehen werden.

Vielmehr wurde mit dem Kompressor nur die Druck-luft erzeugt, die für den Stromabnehmer und den Hauptschalter benötigt wurde.

Er war so

lange im Betrieb, bis in den Leitungen ein ausreichender Druck vorhanden

war und es so kei-ne Probleme gab. Kehren wir jedoch zu den Hauptluftbehältern und damit zum normalen Fall zurück. Diese waren mit der Speiseleitung verbunden worden. Diese wurde durch den ganzen Zug geführt.

Zusätzlich wurde sie auch zu den

automatischen Kupplungen geführt und

konnte daher auch von ein-em angehängten und geschleppten

Triebzug genutzt

werden. Einen grossen Unterschied zu den anderen Baureihen der

Schweizerischen Bundesbahnen SBB gab es jedoch nicht.

Damit können auch wir uns den

an dieser

Speiseleitung angeschlossenen Verbraucher zuwenden. Die dazu

erforderlichen EP-Ventile und

Absperrhähne wurden an einem zentralen

Luftgerüst montiert. Dort befanden sich die einzelnen Baugruppen, deren

Stellung so ausgelegt war, dass schnell eine Abtrennung erkannt werden

konnte. Eine Lösung, die bei Fahrzeugen aus Schweizer Produktion schon

seit Jahren umgesetzt wurde.

Im Gegensatz zu anderen

Triebzügen waren jedoch eher wenige Verbraucher vorhanden, da gewisse

Funktionen elektrisch gelöst wurden und es auch keine

Trennhüpfer mehr

gab. Trotzdem gab es diese Verbraucher und dabei haben wir im Kapitel

<<Laufwerk mit Antrieb>> die

Sandstreueinrichtungen bei den

Triebachsen

bereits kennen gelernt. Sie wurde dabei direkt an der

Speiseleitung

angeschlossen und arbeitete daher mit einem veränderlichen Druck.

Es gab

bei diesem

Triebzug zwei Signalhörner. Diese erzeugten einen Ton mit 370

und 600

Hertz. Daher konnten diese Töne separat erzeugt werden, was

verhinderte, dass die übliche Klangfolge der Schweiz ertönte. Weitere von den Bremsen unabhängige Verbraucher des Fahrzeuges konnten nicht über die Speiseleitung angeschlossen werden. Der Grund dafür war, dass hier für die korrekte Funktion ein genau definierter Luftdruck vorhanden sein musste.

Daher wurde an der

Speiseleitung ein

Druckredu-zierventil angeschlossen.

Dieses

Ventil reduzierte den Wert in der anschliessenden

Apparateleitung

auf einen

Luftdruck von 6.3

bar.

Nutzer der

Apparateleitung

befanden sich im Bereich der

Drehgestelle und im Bereich des

Führerstandes. Beim Führerstand waren das die beiden seitlich montierten

Rückspiegel. Diese konnten mit Hilfe der

Druckluft ausgeklappt werden. Je

nach Geschwindigkeit und Land, schlossen sich diese Spiegel automatisch,

oder wurden in der offenen Stellung behalten. Eine Lösung, die schon bei

der

Lokomotive

Re 460 angewendet wurde.

Im Bereich des

Triebdrehgestelles wurde die benötigte

Spurkranzschmierung an der

Apparateleitung angeschlossen. Diese drückte mit dem vorhandenen

Luftdruck

das

Schmiermittel in regelmässigen Abständen an den

Spurkranz. Dabei war

jedoch immer nur die Anlage des vorlaufenden

Triebkopfes aktiv, so dass

auch die anderen

Radsätze dadurch geschmiert wurden. Die zusätzliche

Reduktion der Kräfte war bei der

Zulassung zur

Zugreihe R wichtig.

Die Luftfedern der Laufdrehge-stelle waren jedoch mit einer eigenen Leitung versehen wor-den. Daher wurde auch bei diesem Triebzug nur die Speiseleitung durch das ganze Fahrzeug ge-führt.

Damit sind wir wieder bei

die-ser Leitung und können deren grössten Verbraucher kennen-lernen. Auch bei diesem Triebzug wa-ren die pneumatischen Bremsen der wichtigste Verbraucher der Druckluft. Diese wurden an der Speiseleit-ung angeschlossen und dabei gab es, wie bei den meisten Triebfahrzeugen zwei Systeme.

Gleichzeitig wurde jedoch auch

Druckluft benötigt um die bei den

Triebdrehgestellen vorhandene

Federspeicherbremse zu lösen. Daher konnten nur diese

Drehgestelle zur

Sicherung

des Zuges genutzt werden, was jedoch durchaus ausreichend war.

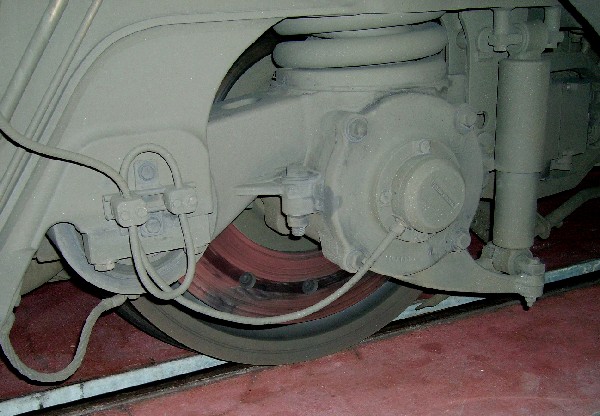

Bevor wir zu den normalen

Bremssystemen

kommen betrachten wir eine

Bremse, die lediglich auf die

Triebdrehgestelle wirkte. Das war die

Schleuderbremse und diese wirkte

nicht auf die üblichen mechanischen Bremsen des Zuges. Sie wurde einem

Bremszylinder

zugeführt, der über ein einfaches

Bremsgestänge

an einem

Bremsklotz

angeschlossen war. Jedoch war kein

Gestängesteller vorhanden, die

das Gestänge der Abnützung anpasste.

Der

Bremsklotz bestand aus

Sintermetall. Dieses raute die

Laufflächen nicht so stark auf, wie das bei

Bremsklötzen aus Guss der Fall war. Jedoch sorgten sie durch die auf die

Lauffläche wirkende Kraft, dass das

Rad nicht durchdrehen konnte.

Gleichzeitig wirkte der Bremsklotz auch als Putzklotz, der die Laufflächen

vor anhaftendem Laub befreite und so für saubere Laufflächen sorgte. Daher

wurde diese

Bremse auch als Putzklotzbremse bezeichnet.

Wir kommen nun zu den anderen

pneumatischen

Bremssystemen. Diese wirkten jedoch nicht auf die zuvor

vorgestellte

Klotzbremse. Daher waren sie völlig davon unabhängig. Auch

sie wurden mit

Druckluft betrieben, die von der

Speiseleitung abgenommen

wurde. Hier wollen wir, wie bei den anderen

Triebfahrzeugen, mit der

direkten Bremse beginnen. Dieses einfache Bremssystem war jedoch nicht

mehr als

Rangierbremse ausgeführt worden.

Stattdessen wurde eine direkt

wirkende

EP-Bremse eingebaut. Diese bestand aus zwei separaten

Kreisen,

die von der Steuerung geregelt wurden. So konnten die mechanischen

Bremsen

der

Laufachsen wirksam werden, während jene der

Triebachsen nicht wirkten.

Wichtig war das bei Anwendung der

elektrischen

Bremse, die somit immer

wirksam blieb. Es konnte so eine optimale Wirkung der Bremsen umgesetzt

werden.

Um zu verhindern, dass dabei die Laufachsen bei starken Bremsungen blockierten, war jede Achse mit ein-em eigenen Gleitschutz versehen wor-den.

Dieser regelte die

Bremskraft

der

Laufachsen so, dass

eine möglichst gute Bremswirkung erreicht wurde. Der

Gleitschutz bei den

Triebrädern war hingegen Bestandteil des

Schleu-derschutzes. Als zweites Bremssystem kam eine in-direkt wirkende Bremse zum Einsatz. Dabei wurde die übliche automatische Bremse verwendet.

Diese wurde mit der normalen

Hauptleitung

betrieben und die

Bremsen reagierten in jedem Fall auf eine Absenkung des

Druckes. Diese Absenkung erfolgte in der Regel durch das Bedienpersonal,

aber sie konnte auch von einer

Sicherheitseinrichtung, oder von einer der

im Zug verbauten

Notbremse kommen.

Vorteil dieser

automatischen Bremse mit

Steuerventil war, dass der

Triebzug mit jedem beliebigen

Fahrzeug abgeschleppt werden konnte, und dabei erst noch über die normalen

pneumatischen

Bremsen verfügte. Deshalb wurde die

Hauptluftleitung auch in der

automatischen Kupplung auf andere Fahrzeuge übertragen. Jedoch war nicht

vorgesehen, dass mit dem Fahrzeug auch Wagen geschleppt würden. Wobei dies

technisch möglich gewesen wäre.

Sowohl die direkte

EP-Bremse,

als auch die

automatische Bremse, wirkten auf mehrere

Bremszylinder. Diese

wiederum pressten durch die einströmende

Druckluft die

Bremsbeläge gegen

die rotierende

Bremsscheibe und verzögerten so das Fahrzeug. Verwendet

wurden wegen dem verfügbaren Platz

Scheibenbremsen, die direkt an den

Rädern montiert wurden. Diese

Radscheibenbremsen waren dabei sehr

leistungsfähig.

Dabei waren die

beiden

Zylinder einer

Achse mit der Luftleitung so verbunden, dass sie

nicht unabhängig arbeiten konnte. Es war daher auch hier immer nur jede

Achse separat angeschlossen worden. Eine Lösung, die besonders bei

Störungen hilfreich war. Gerade bei Störungen konnten die Scheibenbremsen jedoch nicht kontrolliert werden. Damit deren Zustand jedoch geprüft werden konnte, wurde für jede Achse eine Anzeige montiert.

Diese Anzeige bestand aus drei Feldern, die mit Symbolen und Farben

definiert wurden. Bei der grünen Fläche waren die

Bremsen lose. Rot mit

schwarzem Punkt, bedeutet fest und weiss mit einem Kreuz zeigte eine

fehlerhafte Anzeige an.

Es wird Zeit, dass wir uns

die Berechnung der

Bremsen ansehen. Wir ersparen uns dabei den Weg über

die

Bremsgewichte und benutzen gleich das

Bremsverhältnis. So wurde in

diesem Fall ein Bremsverhältnis von 170% angegeben. Obwohl bei der

automatischen Bremse die üblichen Gewichte für die

P-Bremse vorhanden

waren, wurde in jedem Fall mit der

R-Bremse gerechnet. Eine Umstellung war

schlicht nicht möglich, die R-Bremse wirkte immer.

Das

Bremsverhältnis war

ausreichend, dass der

Triebzug in der Schweiz problemlos nach der höchsten

Bremsreihe für die

Zugreihe R verkehren konnte. Auch deren

Höchstgeschwindigkeit von 160 km/h war eigentlich kein Problem. Sie sehen,

dass sehr viel Wert auf eine gute Verzögerung gelegt wurde. Ein wichtiger

Punkt bei der

Stadtbahn in Zug, wo eine kurze Abfolge der Halte vorhanden

war. Trotzdem war die Höchstgeschwindigkeit ein Problem.

Zwar reichten die Werte, jedoch verlangten die Vor-schriften bei mehr als

140 km/h zusätzlich eine von der Drehung der

Räder unabhängige

Bremse.

Diese war bei diesem

Triebzug als

Magnetschienenbremse ausgeführt worden.

Die Ansteuerung unterschied sich jedoch von anderen Fahrzeugen.

Aktiviert wurde die

Magnetschienenbremse in direkter Abhängigkeit der verlangten

Bremskraft.

Dabei spielte es keine Rolle, ob die

EP-Bremse, oder die

automatische Bremse benutzt wurde. Speziell war jedoch die direkte Ansteuerung. So

konnten die Magnetschienenbremse auch dazu genutzt werden um mit der

Reibung

Schienen zu trocknen und so die

Bremskraft der normalen

Radscheibenbremsen zu verbessern. Selbst eine Aktivierung im Stillstand war

möglich.

Nur die beiden äusseren

Laufdrehgestelle wurden beim vierteiligen

Triebzug mit der

Magnetschienenbremse versehen. Diese konnten trotz der niederen Bauweise

der

Drehgestelle hoch aufgehängt werden und entsprachen daher der üblichen

Bauweise bei

Vollbahnen. Die Absenkung der

Magnetschienenbremse erfolgte

mit

Druckluft. Diese wurde jedoch nicht von der

Hauptleitung, sondern von

der

Apparateleitung abgenommen.

Eine Ausstattung des

mittleren

Drehgestells war bei einer Geschwindigkeit von bis zu 160 km/h

nicht erforderlich. Nicht möglich war der Einbau jedoch bei den beiden

Triebdrehgestellen. Trotzdem gab es davon Abweichungen. Die

Triebzüge der

Baureihe RABe 524 mit den Nummern 524 101 bis 524 117 waren durch den

Aufbau schwerer. Daher musste dort die Ausstattung der

Bremsen verändert

werden. Eine

Magnetschienenbremse mehr war daher kein Problem.

Da die

Magnetschienenbremsen

in Abhängigkeit der verlangten

Bremskraft

wirkten, konnten sie in den Fällen, wo dies verlangt war, angerechnet

werden. In diesem Fall konnte das

Bremsverhältnis

auf einen Wert von 195% gesteigert werden. Der

Triebzug

hatte daher sehr gute mechanische

Bremsen

erhalten, die ihm auch

ohne die

elektrische

Bremse eine ausgesprochen gute Verzögerung und daher

kurze

Bremswege

verschafften. In der Schweiz hatte dies jedoch keinen Einfluss auf die

Bremsreihe.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Erzeugt wurde die

Erzeugt wurde die  Bei jeder Erzeugung von

Bei jeder Erzeugung von

Seit einigen Jahren hatten

sich dafür

Seit einigen Jahren hatten

sich dafür

Im Bereich des

Im Bereich des

Hinzu kamen im Bereich der

Hinzu kamen im Bereich der

Dank dieser Lösung mit den

zwei Bremsbereiche war eine optimale Ab-bremsung mit dieser

Dank dieser Lösung mit den

zwei Bremsbereiche war eine optimale Ab-bremsung mit dieser

Um das Gewicht zu reduzieren

und weil der Platz für ein

Um das Gewicht zu reduzieren

und weil der Platz für ein

Obwohl

ein hohes

Obwohl

ein hohes