|

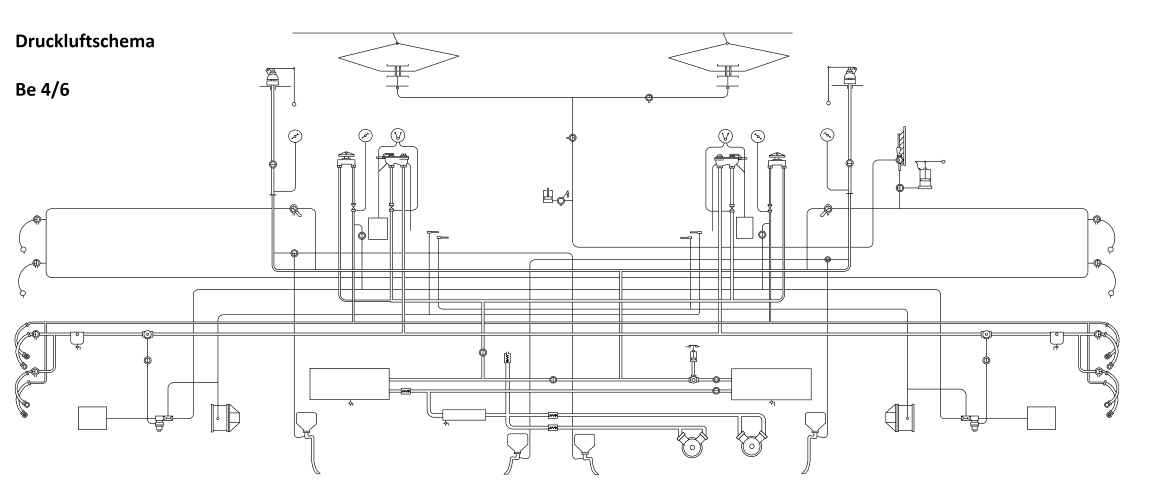

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Schon bei den

Dampflokomotiven hatte man die

Druckluft eingeführt. Sie wurde dort für

die

Bremsen benötigt und übernahm bei den letzten Modellen bereits auch

andere Aufgaben. Bei den elektrischen

Lokomotiven wurde diese Druckluft

jedoch viel wichtiger, da sie auch für die Ansteuerung elektrischer

Bauteile benötigt wurde und andere Funktionen, wie die

Pfeife der

Maschine, nicht mehr mit Dampf gelöst werden konnten.

Dabei trieb der Motor eine Welle an,

die Kolben bewegte und so die Luft in eine Leitung schöpfte. Eigentlich

gab es daher zur

Luftpumpe mit Ausnahme des

Antriebes keinen Unterschied,

den die Luft wurde eigentlich erst in der Leit-ung verdichtet. Da die ersten Kompressoren noch über eine geringe Leist-ung verfügten und man bei der elektrischen Lokomotive mit einem grossen Verbrauch bei der Druckluft rechnete, wur-den zwei identische Modelle eingebaut.

Jedoch wurden beide Modelle benötigt um

die

Druckluft herzustellen. Bei Ausfall eines

Kompressors reichte die

Leistung nicht mehr aus. Es war daher keine Rückfallebene für ein defektes

Teil, sondern eine Notwendigkeit.

Trotzdem war es möglich, die

Lokomotive mit nur einem

Kompressor zu betreiben. Jedoch musste in diesem

Fall vermehrt auf den Vorrat der

Druckluft geachtet werden. Die

entsprechenden Anzeigen wurden daher im

Führerstand montiert. Es war nur

noch vorgesehen, dass mit einem Kompressor mit eigener Kraft in ein

Depot gefahren werden konnte. Dort musste das defekte Teil schliesslich ersetzt

werden. Dabei war es wichtig, dass alle Lokomotiven das gleiche Modell

hatten.

In den

Kolben wurde die Luft,

die im

Maschinenraum

bezogen wurde, verdichtet und in die Leitung

entlassen. Dadurch fiel der Druck wieder zusammen. Ein Vorgang, der

solange erfolgte, bis der Druck in der Leitung angestiegen war und dabei

den maximal zulässigen Wert erreichte. Dieser Wert wurde bei den

Lokomotiven auf einen Wert von acht

bar festgelegt. Damit waren hier die

gleichen Werte vorhanden, wie bei den Dampflokomotiven.

Da im Gegensatz zur

Luftpumpe

der

Kolbenkompressor bei Erreichen des maximalen Druckes nicht automatisch

abstellte, musste in der Leitung ein

Ventil montiert werden. Dieses als

Sicherheitsventil bezeichnete Ventil wirkte als

Überdruckventil. Öffnete

sich dieses, wurde die geschöpfte Luft wieder in den

Maschinenraum

entlassen. Da dies lautstark erfolgte, sollte das Fahrpersonal erkennen,

dass der

Kompressor abgestellt werden muss.

Ein

Druckschwankungsschalter

entlastete das Personal von der Beobachtung des

Kompressors. Dieser

Schalter sorgte dafür, dass der Kompressor automatisch eingeschaltet

wurde, wenn der Druck unter sechs

bar sank. Abgestellt wurde der

Kompressor bei einem Wert von sieben bar. Damit wurde der maximale Druck

mit dem Automaten nicht erreicht und die Kompressoren konnten ohne

Kontrolle betrieben werden.

Die verdichtete Luft schied

bei der nachträglichen Druckreduktion Feuchtigkeit aus. Zudem gelangte

über undichte Stellen im

Kompressor auch

Öl in die Leitung. Daher wurde

dieses Gemisch in einem Ölabscheider aus der

Druckluft entfernt. Damit war

die Luft soweit bereit, dass sie den beiden

Hauptluftbehältern zugeführt

werden konnte. Diese waren zwischen den beiden

Drehgestellen an deren

Rahmen montiert worden.

Die beiden

Hauptluftbehälter

besassen ein Volumen von 400 Litern. Damit dieser Vorrat gespeichert

werden konnte, war die Leitung zu den

Kompressoren mit Rückschlagventilen

versehen worden. Diese verhinderten auch, dass die

Druckluft verloren

ging, wenn es bei einem Kompressor zu einem Defekt gekommen wäre. In der

Leitung zu den Verbrauchern war jedoch ein

Absperrhahn vorhanden. So

konnte die Luft im Behälter gespeichert werden.

Die Leitung zu den

Verbrauchern wurde als

Apparateleitung bezeichnet. Diese lief durch die

Lokomotive und versorgte die Verbraucher mit der benötigten

Druckluft.

Hier gab es zwischen den einzelnen Lokomotiven einen Unterschied. So wurde

bei den Maschinen bis zur Nummer 12 328 diese Leitung zu den beiden

Stossbalken geführt und stand dort in zwei

Luftschläuchen

mit

Absperrhahn

und

Kupplung zur Verfügung.

Diese wurde von den Dampflokomotiven übernommen und

nun einfach mit

Druckluft versorgt. Dadurch veränderte sich der Klang

etwas und die Laut-stärke nahm bei den elektrischen Maschinen ab. Ansonsten

änderte sich an der Klangfolge nichts. Wie schon bei den letzten an die Schweizerischen Bundesbahnen SBB ge-lieferten Dampflokomotiven wurden auch hier die Sandstreueinrichtungen mit Hilfe von Druckluft unterstützt.

Wurde die Einrichtung betätigt, wurde der Sand aus den Behältern mit dem

Druck der

Apparateleitung durch das Fallrohr auf die

Schienen geblasen und

dort verteilt. Damit erreichte man eine etwas bessere Funktion der

Sander,

da der

Quarzsand vor das

Rad geblasen wurde. Auch die Stromabnehmer wurden mit Hilfe von Druckluft aus der Apparate-leitung gehoben. Da diese nun aber nicht mehr gehoben werden konnten, wenn der Vorrat zu gering war, musste diese anderweitig erzeugt werden.

Bei den

Lokomotiven bis zur Nummer

12 328 konnte dazu die Leitung bei den

Stossbalken benutzt werden. Das

ging jedoch nur, wenn eine identische Lokomotive vorhanden war. Die

höheren Nummern hatten diese Möglichkeit jedoch nicht mehr.

Um die

Stromabnehmer auch im

Notfall heben zu können, wurde im

Führerstand eins eine

Handluftpumpe

montiert. Mit Hilfe dieser Pumpe und einem entsprechenden

Ventil, konnte

genug

Druckluft erzeugt werden, dass die Stromabnehmer gehoben werden

konnten. Auch so blieb jedoch die Arbeit mit der Handluftpumpe eine beim

Personal unbeliebte Aktion. Das obwohl hier wirklich nur die Bügel gehoben

wurden und nicht die ganze Leitung gefüllt werden musste.

Die grössten an der

Apparateleitung angeschlossenen Verbrauchern der

Lokomotive blieben jedoch

die

Bremsen. Wie schon bei den Dampflokomotiven wurden zwei unabhängige

Systeme verwendet. Diese wurden jeweils über ein entsprechendes

Ventil

bedient. Diese zwei

Bremsventile waren über ein

Absperrventil mit der

Apparateleitung verbunden worden. Diese Ventile waren nötig, weil es hier

zwei

Führerstände gab und nur in einem die Bremsen bedient wurden.

Daher wirkte diese

Druckluft direkt auf die

Bremszylinder und

bewirkten so eine Abbremsung der

Lokomotive. Ein einfaches, aber schnell

wirkendes

Bremssystem. Damit die Regulierbremse, welche auf den langen Talfahrten am Gotthard benötigt wurde, auch auf dem ange-hängten Zug wirkte, wurde die Leit-ung zu den beiden Stossbalken ge-führt.

Dort stand die

Regulierbremse in zwei

Luftschläuchen mit einem

Rückschlagventil zur Verfügung. Damit gab es hier eigentlich zu den

Dampfmaschinen keinen erwähnenswerten Unterschied, denn auch hier wurde

die Regulierbremse zur Einhaltung der Geschwindigkeit in den

starken Gefällen genutzt.

Da die

Regulierbremse jedoch

bei einer

Zugstrennung nur noch auf dem an der

Lokomotive angeschlossenen

Teil wirksam war, musste ein zweites

Bremssystem eingebaut werden. Dieses

sollte so wirken, dass bei einer Zugstrennung beide Teile unabhängig

gebremst wurden. Daher arbeitete diese

Bremseinrichtung etwas anders und benötigte

daher zusätzliche Bauteile. Es lohnt sich, wenn wir daher auch einen etwas

genaueren Blick darauf werfen.

Das zweite

Bremssystem war

daher eine normale

Westinghousebremse. Diese arbeitete mit einer als

Hauptleitung bezeichneten Leitung. Sie wurde mit einem Druck von fünf

bar

betrieben und über das

Bremsventil

W4 gefüllt. Diese Hauptleitung wurde

ebenfalls zu den beiden

Stossbalken geführt und stand dort in zwei

Luftschläuchen mit

Kupplung und

Absperrhahn den angehängten Fahrzeugen zur

Verfügung.

Bei den

Lokomotiven bis zur

Nummer 12 328 führte das dazu, dass am

Stossbalken nicht weniger als sechs

Leitungen vorhanden waren. Da die

Apparateleitung gleiche Schläuche

besass, wie die

Hauptleitung, wurden die

Kupplungen bei der

Apparateleitung verkehrt ausgeführt. Damit konnten die beiden Leitungen

nicht aus Versehen vertauscht werden. Bei den höheren Nummern bestand das

Problem nicht, da dort die Apparateleitung auf die Lokomotiven beschränkt

war.

Damit auch bei diesem Prinzip Druck-luft in den Bremszylinder gelangte, musste ein Steuerventil eingebaut wer-den. Dieses reagierte auf den Druck-abfall und versorgte den Bremszylinder ab einem Hilfsluftbehälter mit Druck-luft.

Stieg der Druck in der

Hauptleitung

wieder an, löste das

Ventil die

Bremse vollständig. Dieses einlösige Loksteuerventil nach Westinghouse konnte jedoch umge-schaltet werden.

So

konnte mit dem

Steuerventil die normale

Bremse aktiviert werden. Diese

wurde als

P-Bremse

bezeichnet und kam bei

Reisezügen zum Einsatz.

Gleichzeitig konnte aber auch die langsamere

G-Bremse

eingestellt werden.

Damit konnten mit der

Lokomotive auch

Güterzüge abgebremst werden. Das mag

hier überraschen, erlaubte jedoch bei allen Baureihen das gleiche

Ventil.

Egal von welchem

Bremssystem

angesteuert, die

Bremszylinder der

Lokomotive wurden durch die zugeführte

Druckluft ausgestossen und bewegten so das angeschlossene Gestänge. Eine

Feder im Bremszylinder führte dazu, dass dieser wieder in die

Grundstellung wechselte, wenn die Druckluft entwich. Auf der Lokomotive

wurden zwei identische Bremszylinder verwendet, die jeweils einem

Drehgestell zugeordnet waren.

Dabei bewegte jeder

Bremszylinder das

Bremsgestänge. Diese Gestänge wurde mit einem manuellen

Gestängesteller versehen und es konnte so an die Abnützung der

Bremsbeläge

angepasst werden. Diese wiederum wurden durch die Bewegung gegen die

Lauffläche der

Triebachsen gepresst, oder im gelösten Zustand von dieser

leicht abgehoben. Damit war eine klassische

Klotzbremse, wie sie schon bei

anderen Baureihen verwendet wurde, vorhanden.

Die beiden

Laufachsen waren

hingegen, wie das in der Schweiz üblich war, auch hier ungebremst. Es war

somit eine gute

Bremse vorhanden, die für den Einsatz vor schnellen

Reisezügen ausgelegt worden war. Es wird nun Zeit, dass wir mit dieser Bremse rech-nen. Die maximal erzeugte Bremskraft der Klotz-bremse entsprach 90% des Adhäsionsgewichtes. Die-ses lag bei den Lokomotiven bei 80 Tonnen. Dabei blenden wir die geringen Abweichungen aus.

Für die

Bremskraft bedeutete das, dass maximal 72 Tonnen erzeugt werden konnten.

Damit erreichte die 110 Tonnen schwere

Lokomotive ein

Bremsver-hältnis von

65%, was ein guter Wert war. Da sich die Druckluftbremse im Stillstand lösen konn-te, musste eine weitere Bremse eingebaut werden, die verhinderte, dass die Lokomotive ungebremst losrollen konnte. Diese Bremse wurde von der Hand bedient und daher als Handbremse bezeichnet

Zur

Bedienung war in jeden

Führerstand eine Kurbel vorhanden. Damit wurde

jeweils das

Bremsgestänge des benachbarten

Drehgestells so beeinflusst,

dass die

Bremsklötze gegen das

Rad gepresst wurden.

Es war daher mit diesen

beiden

Handbremse mög-lich, sämtliche

Bremsklötze der

Lokomotive zu

bremsen. Da jedoch mit der Spindelbremse nicht das

Bremsgewicht der

automatischen Bremse erreicht wurde, war eine geringere

Bremskraft

vorhanden. Dennoch war es möglich, die Lokomotive auf dem befahrenen Netz

an jeder erdenklichen Stelle abzustellen. Damit konnte man von einer guten

Handbremse sprechen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Anstelle der

Anstelle der

Bevor wir uns die an dieser

Leitung angeschlossenen

Bevor wir uns die an dieser

Leitung angeschlossenen  Beginnen wir die Betrachtung

der pneumatischen

Beginnen wir die Betrachtung

der pneumatischen

Bei dieser

Bei dieser

Die

Die