|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Bei der Versorgung des

Triebzuges

mit

Druckluft

ging man gegenüber den anderen

Triebfahrzeugen

der Schweizerischen Bundesbahnen SBB einen grossen Schritt weiter. Daher

wurden im Triebzug RAe TEE II zwei

Kompressoren

eingebaut. Diese waren jedoch nicht gleichwertig aufgebaut worden und sie

hatten eine andere Versorgung. Daher müssen wir uns jeden einzelnen

Kompressor etwas genauer ansehen.

Normal an den

Hilfsbetrieben

angeschlossen wurde der erste

Kompressor.

Diesen können wir daher getrost als Hauptkompressor bezeichnen. Er war für

den normalen Betrieb des

Triebzuges

ausgelegt worden und reichte nicht für einen erhöhten Bedarf an

Druckluft.

Eine automatische Druckregelung, die den Druck in einem bestimmten Bereich

hielt, war natürlich ebenfalls vorhanden. Daher gab es hier zu anderen

Triebfahrzeugen

eigentlich keinen Unterschied.

Der zweite

Kompressor

wurde jedoch ab den

Batterien

mit Energie versorgt. Dadurch stand er auch zur Verfügung, wenn der

Triebzug

ausgeschaltet war. Aus diesem Grund wurde dieser mit Hilfe dieses

Kompressors in Betrieb genommen. Er kam jedoch auch bei Notfällen und als

Ergänzung für den ersten Kompressor zum Einsatz. Daher hatte er deutlich

mehr Aufgaben, als ein

Hilfsluftkompressor,

wie sie heute bei

Lokomotiven

verwendet werden.

Da diese im Gegensatz zu einer

Lokomotive

nicht lange Züge versorgen mussten, waren sie etwas kleiner aufge-baut

worden. Zudem reichte der Hauptkompressor nur für den Normalbetrieb. Das

war kein Problem, da ihm bei Be-darf der zweite

Kompressor

zu Verfügung stand. Die von den Kompressoren erzeugte Druckluft wurde der angeschlossenen Leitung zugeführt und verflüchtigte sich dadurch wegen den grösseren Volumen wieder.

Da in diesem Moment die Feuchtigkeit in der

Luft ausge-schieden wurde, war ein Ölabscheider eingebaut worden. Dieser

reduzierte die Feuchtigkeit in der Luft, trocknete diese jedoch nicht

vollständig. Das gesammelte Kondensat musste im Unterhalt abgelassen

werden. Abgeschlossen wurde diese Leitung mit den Hauptluftbe-hältern. Diese bildeten ein Volumen, das verhinderte, dass die Kompressoren dauernd in Betrieb standen.

Beim abgestellten

Triebzug

konnte die Luft in diesem Be-hälter mit

Abschlusshähnen

eingeschlossen werden. Da-durch blieb der Vorrat erhalten, wobei das hier

nicht so wichtig war, weil der Vorrat vom

Kompressor

zwei auch erzeugt werden konnte, wenn keine

Druckluft

vorhanden war.

Schöpften die beiden

Kompressoren Luft und wurde

diese nicht von den Verbrauchern benötigt, stieg der Druck in den

Hauptluftbehältern an. Damit dieser nicht zu hoch werden konnte, war in

der Leitung ein

Überdruckventil eingebaut worden. Dieses verhinderte, dass

der Druck in der Leitung einen Wert von 10.5

bar übersteigen konnte. Wurde

ein Druck von rund acht bar erreicht, schaltete der Kompressor 2 ab, da

nun der Hauptkompressor ausreichte.

An dieser

Speiseleitung waren zahlreiche Verbraucher

in den einzelnen Wagen angeschlossen. Hier jeden Ver-braucher zu erwähnen

ergäbe eine lange Aufzählung. Vielmehr wollen wir die Verbraucher in den

einzelnen Wagen des

Triebzuges ansehen. Beginnen werde ich diese

Betrachtung mit den beiden

Steuerwagen, die einen grossen Verbrauch hatten

und dabei durchaus auch den

Maschinenwagen übertrafen.

Der Grund dafür war, dass hier, die später noch

genauer betrachteten

Druckluftbremsen angeschlossen wurden. Vorerst beschränken wir

uns auf die anderen Baugruppen im

Steuerwagen. Dazu gehörte die

Ansteuerung der Türen. Diese wurden mit Hilfe von

Druckluft verriegelt und

geöffnet. Gerade die automatische Türschliessung und die Verriegelung

waren schon bei anderen Baureihen und bei den

Einheitswagen eingeführt

worden.

Weiter wurden im

Steuerwagen auch die Funktionen der

automatischen Kupplung und die

Scheibenwischer an der

Speiseleitung

angeschlossen. Diese Verbraucher wurden mit der

Spurkranzschmierung des

Steuerwagens ergänzt. Dabei war jedoch durch die Fahrrichtung geregelt,

dass nur der führende Steuerwagen die

Schmierung der

Spurkränze auch

ausführte. Zudem wurde die Schmierung mit einem etwas geringeren Druck

ausgeführt.

Speziell war, dass die akustische Signaleinrichtung

nicht hier angeschlossen wurde. Beim

Triebzug RAe TEE II wurde nicht die

in der Schweiz übliche

Pfeife verwendet. Diese wäre bei hohen

Geschwindigkeiten kaum zu hören gewesen. Daher wurden, auch um

ausländische Vorschriften zu berücksichtigen, elektrisch angesteuerte

Makrofone verwendet. Diese benötigten jedoch keine

Druckluft und

arbeiteten davon unabhängig.

Wenn wir uns nun den anderen Wagen des Zuges

zuwenden, erkennen wir, dass auch diese an der

Speiseleitung angeschlossen

wurden. Dabei wurde diese für die

Bremsen benötigt. Jedoch auch die

Einstiegstüren der beiden Zwischenwagen bezogen die

Druckluft direkt. Die

Ansteuerung erfolgte über elektrische Signale. Es war daher so, dass diese

nur sehr wenig Druckluft benötigten und daher eigentlich vernachlässigt

werden konnten.

Damit kommen wir zum

Maschinenwagen und die dort an

der

Speiseleitung angeschlossen Verbraucher. Hier waren überraschend wenig

Verbraucher direkt angeschlossen worden. Neben dem

Schleuderschutz des

Zuges, war nur noch der Vorratsbehälter der

Apparateleitung an der

Speiseleitung angeschlossen. Dieser Anschluss erfolgte zudem über ein

Druckreduzierventil, so dass in dieser Leitung nur noch ein Druck von

sechs

bar vorhanden war.

Statt

den Druck, wie bei den

Steuerwagen zu reduzieren, schloss man diese

Einrichtung einfach an der

Apparate-leitung an. Damit konnte man

zusätzliche Bauteile ein-sparen, was eine geringe Reduktion beim Gewicht

erlaub-te. Wir haben gesehen, dass wirklich die meiste Druckluft in den Steuerwagen benötigt wurde. Der Grund waren die pneumatischen Bremsen des Triebzuges. Diese wurden über ein Ventil angeschlossen und bedient.

Diese befand sich jedoch im

Führerstand, welcher wieder-um in den

Steuerwagen eingebaut wurde. Wir müssen da-her für die Betrachtung der

pneumatischen

Bremsen wie-der auf den führenden Steuerwagen zurückkehren.

Im Gegensatz zu den üblichen

Triebfahrzeugen der

Schweizerischen Bundesbahnen SBB wurde hier die Aus-rüstung der

pneumatischen

Bremsen vereinfacht. Daher wurde auf den Einbau einer

Rangierbremse verzichtet. Dieser Umstand sorgte jedoch dafür, dass der

Triebzug im Stillstand mit der

automatischen Bremse gesichert werden

musste. Trotzdem gab es auf dem Triebzug ein zweites

Bremssystem, das

jedoch kaum für eine Bremsung reichte.

Dieses zweite

Bremssystem

war die nur auf die vier

Triebachsen wirkende

Schleuderbremse. Diese

Bremse erzeugte in den

Bremszylindern der Triebachsen einen Druck von maximal 0.8

bar und sie war

einlösig. Damit konnte eine durchdrehende

Achse mit der Bremse abgefangen

werden. Dabei konnte der Lokführer nur alle Achsen beeinflussen. Der

Schleuderschutz bremste jedoch nur die betroffene Triebachse.

Diese Leitung wurde im normalen

Zu-stand, wie bei den anderen Zügen in Europa, mit einem Druck von fünf

bar

betrieben. Gefüllt wurde die Leitung ab einem

Bremsventil im führenden

Steuerwagen. Die Lösung, die nicht unbedingt zu er-warten war, hatte viele Vorteile. So konnten die Bremsen des Zuges auch von einem Hilfstriebfahrzeug aus an-gesteuert werden.

Der

Triebzug musste daher im

Stör-ungsfall nicht ungebremst abgeschleppt werden. Damit die üblichen

Lokomotiven verwendet werden konnten, war auf dem Triebzug ein Adapter zur

auto-matischen Kupplung vorhanden. Dieser war so ausgelegt worden, dass die

Hauptleitung verbunden wurde.

Eine Bremsung wurde eingeleitet, wenn der Druck in

der

Hauptleitung reduziert wurde. Durch diesen Druckabfall, steuerten die

Steuerventile der

Bauart Est4d um und führten eine Bremsung aus. Je weiter

der Druck in der Hauptleitung abgesenkt wurde, desto stärker fiel die

Bremsung aus. Wurde der Druck wieder erhöht, reduzierte das

Ventil die

Bremskraft. Damit war es mehrlösig und auf dem neuesten Stand.

Das

Steuerventil Est4d konnte die normale

Personenzugsbremse aktivieren. Fuhr der Zug jedoch schneller als 60 km/h

schaltete sich die

R-Bremse automatisch zu. Damit wurde die

Bremskraft bei

höherer Geschwindigkeit erhöht. Die Reduktion auf den normalen Druck

erfolgte jedoch erst, wenn der

Triebzug unter 50 km/h verzögert wurde.

Ob die R-Bremse angesteuert wurde oder nicht, konnte hier nicht

eingestellt werden.

Damit verfügte der

Triebzug über eine

Hochleistungsbremse, wie es sie schon bei den

Triebwagen

RBe 4/4 gab. Die

dabei im Zug erzeugten Drücke entsprachen jenen von anderen Fahrzeugen und

erreichte dank den vielen

Bremsklötzen einen guten Wert. Das konnte jedoch

bei schlechtem Zustand der

Schienen dazu führen, dass die

Räder

blockierten. Damit dies nicht passierte, wurde mit Hilfe des

Gleitschutzes

der Druck reduziert.

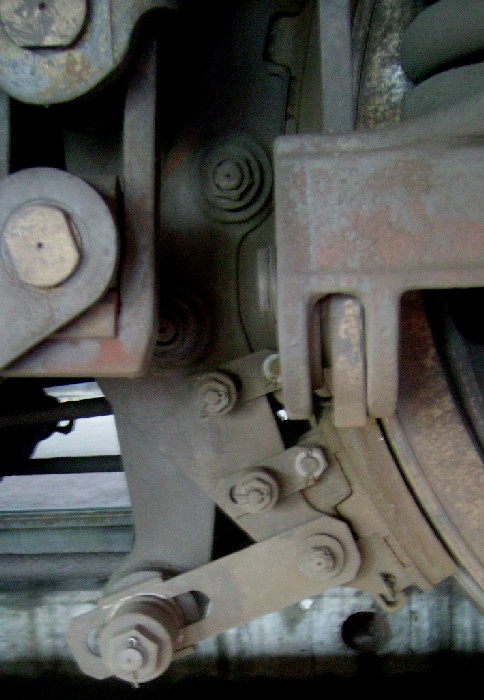

Letztlich endete das

Bremsgestänge bei den

Sohlen-haltern, die jeweils zwei

Bremssohlen erhalten hatten. Damit wurde

jede

Achse mit acht

Bremsklötzen abge-bremst. Die Bremsung wurde eingeleitet, wenn die Druckluft den Bremszylinder in Bewegung setzte. Dadurch wurde das Bremsgestänge bewegt und die Bremssohlen mit grosser Kraft gegen die Lauffläche des Rades gedrückt. So wurde dieses an der freien Drehung gehindert und der Zug verzögerte.

Wollte man die

Bremse wieder lösen, entliess man die

Druckluft und die Rückholfeder im

Bremszylinder hob die

Bremssohlen vom

Rad ab. Damit war eine normale

Klotzbremse vorhanden.

Obwohl damals bereits

Scheibenbremsen bei den

Eisenbahnen bekannt waren und die

Klotzbremse wegen dem Lärm nicht optimal

für einen noblen

TEE war, entschied man sich für diese Lösung. Der Grund

war, dass man noch nicht wusste, wie sich die Scheibenbremsen in den

langen Gefällen am Gotthard bewähren würden. Daher setzte man auf die

Klotzbremse, auch wenn damit das Fahrgeräusch deutlich erhöht wurde.

Diese

funktionierten vom Prinzip her, wie die vorher beschriebenen Modelle, der

einzige Unterschied war, dass damit nur eine

Achse abgebremst wurde. Das

hatte auch Vorteile bei der Verteilung der

Bremssohlen in diesen

Drehgestellen.

Während bei der

Laufachse, wie bei den anderen Wagen,

vier

Bremsklötze pro

Rad vorhan-den waren, wurden bei den etwas grösseren

Triebachsen sechs

Bremssohlen eingebaut. Auf den ganzen sechsteiligen Zug

verteilt, bedeutete das, dass nicht weniger als 224

Bremsbeläge vorhanden

waren. Damit hatten diese

Triebzüge eine sehr gute

Klotzbremse erhalten,

die ein Verkehren in der Schweiz nach der höchsten

Zugreihe erlaubte. Auch mit Anwendung der R-Bremse konnte die Klotzbremse nur bis auf 140 km/h sinnvoll ein-gesetzt werden. Da der Triebzug jedoch für 160 km/h ausgelegt war, musste eine Lösung gefunden werden, damit der Bremsweg aus dieser hohen Höchstgeschwindigkeit heraus verkürzt werden konnte.

Speziell war diese Regel eigentlich nur, dass der

Zug in der Schweiz diese

Höchstgeschwin-digkeit lange Zeit gar nicht ausfahren

konnte.

Gegenüber den

restlichen Zügen in der Schweiz war die Steigerung mit 35 km/h jedoch

extrem. Daher waren die Strecken in der Schweiz gar noch nicht für solch

hohe Ge-schwindigkeiten ausgelegt worden. Der TEE sollte diese jedoch im

Ausland ausfahren können. Die Lösung war, dass der Zug mit Magnetschienenbremsen ausgerüstet würde. Diese wurden an allen Laufdrehgestellen montiert. Bei den beiden Triebdrehgestellen fehlte dazu schlicht der benötigte Platz.

Die

Bremse wurde mit Hilfe von

Druckluft auf

die

Schienen gepresst. Damit wurde wegen dem Magneten in der Bremse ein

starkes Magnetfeld erzeugt. Durch diese magnetischen Kräfte wurde der

Widerstand erhöht und eine Verzögerung bewirkt.

Diese Art der

Bremse war bei den Schweizerischen

Bundesbahnen SBB neu. Sie wurde aktiviert, wenn der Druck in der

Hauptleitung unter einen Wert von 2.5

bar sank. Dadurch war sie lediglich

aktiv, wenn die

Schnellbremse aktiviert wurde. Die Bremse bleib jedoch bis

zum Stillstand unten, so dass kurz vor dem Halt sehr hohe Verzögerungen

bewirkt wurden. Gelöst wurde die

Magnetschienenbremse erst, wenn der Druck

in der Hauptleitung auf über 2.5 bar anstieg.

Damit wäre es dem

Triebzug sogar in der Schweiz mög-lich gewesen, die

Höchstgeschwindigkeit

von

160 km/h bei den vorhandenen

Bremswegen auszufahren.

Im Ausland waren daher mit dieser Bremswirkung keine Einschränkungen zu

erwarten. Das war einfach, denn auch dort waren vergleichbare Werte noch

selten.

Jeder normale Wagen konnte mit Ausnahme des

Speisewagene mit Handbremsen gesichert werden. Dabei wirkte die

Handbremse

in diesen Wagen von der

Plattform aus auf das benachbarte

Bremsgestänge

und so auf die

Klotzbremse. Es wurden hier somit zwei

Achsen angezogen.

Vom Aufbau her entsprach diese Handbremse der bei

Reisezugwagen üblichen

Lösung. Daher konnten sie auch vom

Zugpersonal bedient werden.

Beim

Motorwagen kam jedoch eine

Feststellbremse zur

Anwendung. Diese wirkte bei jedem

Drehgestell auf eine

Triebachse. Diese

Bremse konnte nur im Stillstand und nur von aussen bedient werden, daher

war es keine normale

Handbremse. Trotzdem erreichte der

Triebzug mit

diesen Handbremsen sehr gute Werte und er konnte auf dem ganzen befahrenen

Netz mit von der

Druckluft unabhängigen Bremsmitteln gesichert werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Beide

Beide

Von den

Von den

Neben den Elementen der elektrischen Ausrüstung

wurden an der

Neben den Elementen der elektrischen Ausrüstung

wurden an der

Das normale

Das normale

Der vom

Der vom