|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

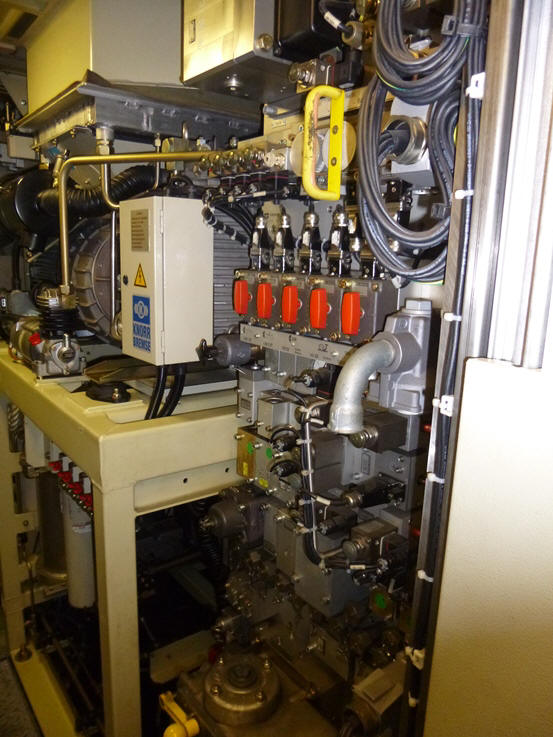

Das gesamte Druckluftsystem und die

pneumatischen

Bremsen

wurden von einem dafür spezialisierten Unternehmen bezogen. Das war seit

wenigen Jahren so üblich und als Lieferant trat die Firma Knorr

Einheitsbremsen AG auf. Knorr Bremsen war einer der führenden Anbieter und

er lieferte die Ausrüstung in Baugruppen. Diese unterteilten sich in das

Gerüst mit der Luftaufbereitung und jenes mit den benötigten

Absperrhähnen

auf.

So lange die zugeführte Menge grösser war,

als der bezogene Anteil stieg in der Leitung der

Luftdruck

an und es entstand die gewünschte

Druckluft.

Wie bei allen anderen

Lokomotiven

war dazu der

Luftpresser

erforderlich. Es wurde ein moderner Schraubenkompressor verbaut. Dieser wurde so bezeichnet, aber das Prinzip verbessert. Die Luft wurde in einem Turbinenrad gefangen und in die Leitung geschöpft. Diese

Kompressoren

hatten bei geringem Gewicht eine sehr hohe

Leistung,

was besonders bei einer

Lokomotive

für den

Güterverkehr

der Fall ist. Somit reichte ein

Luftpresser

mit einer

Schöpfleistung

von rund 2 400 Litern in der Minute für die Er-zeugung durchaus aus. Die nun in den Leitungen gefangene Luft konnte nicht entweichen und so stieg der Luftdruck an. So lange das erfolgte, gab es kein Problem, jedoch wurde die Druckluft erzeugt um genutzt zu werden. Das führte dazu, dass der

Luftdruck

wieder sank. Dadurch kam es dazu, dass die in der Luft enthaltene

Feuchtigkeit ausgeschieden wurde. Was draussen in der Natur für die Wolken

sorgt, ist in einem System für

Druckluft

nicht erwünscht. Aus diesem Grund wurde die Druckluft aufbereitet. In einem Lufttrockner wurde die Feuchtigkeit entzogen und im Bauteil kondensiert. Dieses Kondensat war dank den neuen Geräten frei von Schmiermitteln. Daher konnte es in die Umwelt entlassen

werden. Der

Lufttrockner

mit

Luftöler

funktionierte dabei so gut, dass nachträglich keine Entnahme mehr verbaut

werden musste. Die so aufbereitete Luft kam zum letzten Bauteil der

Aufbereitung. Das waren die

Hauptluftbehälter.

In diesen wurde die vom

Kompressor

geschöpfte Luft gesammelt. Dank dem vorhandenen Volumen konnte ein

kurzfristiger Über-bezug aufgefangen werden. Da jedoch die

Leistung

des

Luftpressers

so hoch war, dass diese

Luftbehälter

bersten konnten, zum Schutz war ein

Überdruckventil

vorhanden. Die geschöpfte Luft wurde bei einem

Luftdruck

von zwölf

bar

ins Freie entlassen. Das erfolgte unter grossem Lärm. Weil die Erzeugung der

Druckluft

durch die Steuerung übernommen wurde, war dieses

Überdruckventil

kaum geöffnet. Mit Hilfe das

Druckschwankungsschalters

konnte der Vorrat in einem Bereich zwischen acht und zehn

bar

gehalten werden. Damit können wir uns den Verbrauchern zuwenden. Für diese

war an den Behältern eine Leitung angeschlossen. Hier wurde dabei von

einer Hauptluftbehälterleitung gesprochen. Ein Koloss von Wort. Daher wurde es auch in

abgekürzter Form als HBL verwendet. Für uns wichtig ist, dass wir wissen,

dass es sich um die

Speiseleitung

handelte. Diese stand nicht nur den Verbrauchern zur Verfügung, sie wurde

auch zu den beiden

Stossbalken

geführt und dort geteilt. Mit Hilfe der

Luftschläuche

und

Absperrhähne

konnte sie bei Bedarf verbunden werden. Damit die Leitung erkennt werden

konnte, waren Bediengriff und

Kupplung

gelb gestrichen worden. An der HBL oder

Speiseleitung

waren auch Komponenten der elektrischen Ausrüstung angeschlossen worden.

Das waren sowohl die

Stromabnehmer,

als auch für den

Hauptschalter.

Das galt für alle hier behandelten Versionen, denn es wurde nur bei

Wechselstrom

so ein Bauteil verwendet. Jedoch ergab sich ein Problem, denn ohne

Druckluft

konnten die Bügel nicht gehoben werden und so war eine Erzeugung der

Druckluft schlicht nicht möglich.

War das erfolgt, übernahm der normale

Kompressor

und die Anlage wurde zum Schutz der

Batterien

wieder abgeschaltet. Bei den Modellen mit dem RD-Modul konnte auch der

Dieselmotor

dafür genutzt werden. Auch wenn das nicht üblich war. Bevor wir zu den Bremsen kommen, betrachten wir andere Verbraucher. Zu diesen gehörten die aku-stischen Signalmittel. Dazu wurden Makrofone ver-wendet. Diese waren so aufgebaut worden, dass zwei Tonlagen erzeugt werden konnte. Das führte dazu, dass akustische Signale

leiser und lauter erteilt werden konnten. Wie das erfolgte, regelt das

Lokomotivpersonal.

Wir hier mussten nur wissen, dass

Druckluft

benutzt wurde. Bereits kennen gelernt haben wir die

Sandstreuein-richtung.

Der in den Behältern mitgeführte

Quarz-sand

wurde mit der Hilfe von

Druckluft

auf die

Schienen

geblasen. Dabei hatte jeder Behälter ein Fassungsvermögen von 100

Kilogramm Sand. Mit Ausnahme der Modelle mit Xload waren daher 400 kg

vorhanden. Bei der erwähnten Verbesserung wurde auch der Vorrat verändert,

so dass eine veränderte Menge vorhanden war. Nicht alle der erwähnen Verbraucher wurden

mit dem normalen Druck der HBL betrieben. Für diese Bereiche waren

Druckreduzierventile

vorhanden. Montiert wurden diese an einem zentralen

Luftgerüst.

Dort waren auch die

Absperrhähne

zu den Baugruppen vorhanden. Die Stellung der Bedienhebel gab an, ob eine

Funktion aktiv war oder nicht. Eine in der Schweiz von den älteren

Lokomotiven

her bekannte Lösung. Es gab noch weitere Nutzer der

Druckluft.

Diese werden wir nicht weiter behandeln. Wichtig dabei ist, dass nicht

mehr so viel auf diese Weise angeschlossen wurde, wie das früher der Fall

war. Heute kamen elektrische Regelungen vor, denn diese konnten mit

weniger Aufwand erstellt werden. Nicht auf eine andere Regelung umgestellt

werden konnten jedoch die

Druckluftbremsen.

Diese gehörten immer noch zu den wichtigsten Baugruppen. Wie wichtig das ist, zeigt sich, dass der

Lieferant für die pneumatischen

Bremsen

gleich die ganze Anlage erstellte. Für uns bedeutet das, dass wir uns

ebenfalls diesen Baugruppen zuwenden müssen. Wie bei

Lokomotiven

üblich, wurde auch hier eine Zweikreisbremse eingebaut. Diese wirkte auf

unterschiedliche Weise und daher müssen wir uns diese Bremseinrichtungen

getrennt ansehen und dabei beginne ich mit der einfacheren Lösung. Verbaut wurde eine

direkte Bremse.

Bei dieser wurde mit einem

Bremsventil

die von der

Speiseleitung

bezogene

Druckluft

zu den

Bremszylindern

geführt. Maximal konnte ein Wert von 3.3

bar

erreicht werden. Je nach Stellung waren aber auch andere, jedoch tiefere

Werte vorhanden. Es war daher eine feine Regulierung der

Bremse

vorhanden. Durch die direkte Wirkweise war der Aufbau wirklich sehr

einfach ausgefallen. Die

direkte Bremse

beschränkte sich auf das

Triebfahrzeug.

Weil somit der Zug nicht gebremst werden konnte, wurde diese

Bremse

bei

Rangierfahrten

eingesetzt. Jedoch kam sie auch zur Anwendung, wenn die

Lokomotive

unabhängig vom zweiten System gebremst werden musste. Das war der Fall,

wenn die

Anhängelast

entkuppelt werden musste. Dank der direkten

Druckluftbremse

konnte die

Kupplung

entlastet und so gelockert werden.

Hier wurde mit einem Bremsventil eine Leitung mit Druckluft befüllt. Im betriebsbereiten, also in gelöstem Zu-stand war in dieser Hauptluftleitung ein Wert von fünf bar vorhanden. Die

Bremsung

wurde mit einer Ab-senkung eingeleitet. Doch bevor wir dazu kommen ein

Blick auf die Lei-tung. Hier wurde von der Hauptluftleitung HLL gesprochen. Auch bekannt ist der Begriff Hauptleitung. Diese wurde ebenfalls zu den beiden

Stossbalken

geführt und dort geteilt. Wie bei der

Speiseleitung

(HBL) waren

Absperrhähne

und

Luftschläuche

vorhanden. Der Bediengriff und die

Kupplungen

waren nun rot. Zudem wurden die

Bajonettverschlüsse

gespiegelt aufgebaut. So konnten die bie Leitungen ab dem

Ventil

und von den

Hauptluftbehältern

nicht vertauscht werden. Speziell war nun die Absenkung des

Luftdruckes.

Diese wurde in der

Hauptluftleitung

vorgenommen und erfolgte nach den bekannten Regelungen. Gleichzeitig wurde

jedoch auch ein elektrisches Signal erzeugt. Dieses war für die

EP-Bremsen

der

Reisezüge

vorgesehen. Genutzt wurde das Signal auf der

Lokomotive

und über die bei jedem

Stossbalken

doppelt vorhandene neunpolige Steckdose zum

EP-Kabel

auch auf der

Anhängelast. Diese indirekt wirkende

EP-Bremse

war mittlerweile bei den Zügen miit

Reisezugwagen

als Standard definiert worden. So war damit klar, wir haben hier eine

Universallokomotive

erhalten, die auch so eingesetzt wurde. Jedoch fand das in der Schweiz

nicht statt, aber möglich gewesen wäre es, denn auch die

NBÜ

der Deutschen Bahn DB war vorhanden. Diese passte jedoch teilweise auch zu

den in der Schweiz eingesetzt Wagen.

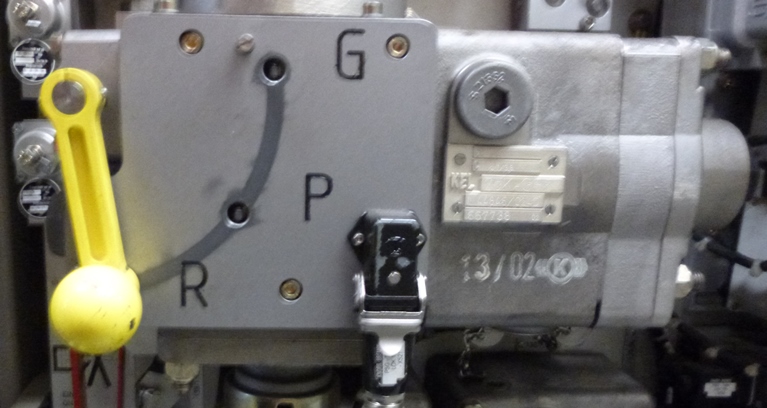

Wie hoch der Enddruck war, hing von der

Absenkung und von der Einstellung des

Steuerventiles

ab. Bei die-sem konnte auch die

Füllzeit

verstellt werden und es lohnt sich, wenn wir etwas genauer hinsehen, denn

beim

Ventil

waren drei Stellungen vorhanden. Bei der Stellung G, war die Güterzugsbremse aktiv. Bei dieser G-Bremse wurde die Druckluft verzögert in den Bremszylinder geführt. Das hatte zur Folge, dass es länger dauerte, bis die gewünschte Bremskraft vor-handen war. Da auch die Lösezeit länger als normal war,

sollten so Zerrungen und Stauchungen in einem langen

Güterzug

verringert werden. Die Vorschriften der einzelnen Länder regelten, wann

diese

G-Bremse

vom Personal eingestellt werden musste. Wenn wir nun zur

P-Bremse

kommen, haben wir die normale

Personenzugsbremse

erhalten. Diese konnte eingestellt werden und das war auch eine Folge des

Einsatzes. in Ländern wo bei

Güterzügen

die Hochleistungsbremse in Form der

R-Bremse

nicht angewendet werden durfte. Daher musste diese Einstellung ermöglicht

werden. In den anderen Fällen wurde die dritte Stellung benutzt, die mit

einem R bezeichnet worden war. Die

R-Bremse

war eine von der gefahrenen Geschwindigkeit abhängige Erhöhung des Druckes

im

Bremszylinder.

Wurde diese Stellung gewählt, war bei den anderen Geschwindigkeiten die

Personenzugsbremse

aktiv. Bei der

G-Bremse

war jedoch keine R-Bremse mehr vorhanden, da diese dazu benötigt wurde, um

schnell fahren zu können und das konnten die hier vorgestellten

Lokomotiven

und daher musste passende mechanische

Bremsen

her.

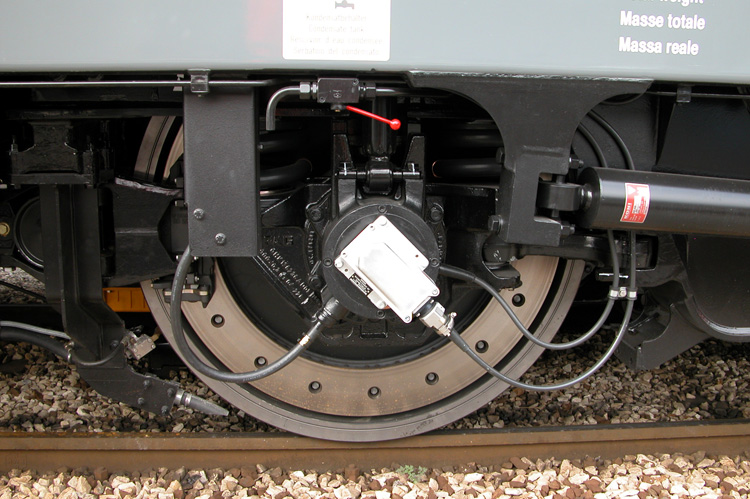

Diese waren zudem nicht identisch aufgebaut

worden. Bei jeder

Achse

war bei einem

Zylinder

noch eine

Federspei-cherbremse

vorhanden. Um diese zu lösen, musste

Druck-luft

zugeführt werden. Ob die Anforderung von den Federspeicherbremsen, oder von den pneumatischen Bremsen kam, spielte keine Rolle. Der Bremszylinder wurde so bewegt, dass die Brems-beläge gegen die auf dem Rad montierten Bremsscheibe gepresst wurden. Diese hinderen die

Triebachse

an der freien Drehung. Diese

Radscheibenbremse

war sehr leistungsfähig und daher müssen wir diese Werte genauer ansehen,

denn diese war für die

Bremsrechnung

wichtig. Ich beginne mit der

Feststellbremse.

Bei dieser wurde eine Kraft angegeben. Das war wichtig, weil in den

Ländern, wo die Angabe von 45 kN wichtig war, von der

Stillhaltebremskraft

gesprochen wurde. Bei dieser

Lokomotive

reichte diese Kraft aus, um überall auf dem Streckennetz der Schweiz die

Maschine gegen entrollen zu sichern. Wobei das natürlich nicht für

Abschnitte mit

Zahnstange

galt, jedoch konnte dort die Lokomotive nicht eingesetzt werden. Wenn wir nun zu den pneumatischen

Bremsen

kommen, dann beginne ich mit der

G-Bremse.

Bei dieser wurde ein

Bremsgewicht

von 72 Tonnen angegeben. Dieser Wert berücksichtigte bereits, dass bei

vielen Bahnen diese

Druckluftbremse

nur zum Faktor 0.8 angerechnet werden durfte. Das

Bremsverhältnis

betrug dabei kaum mehr als 80%, wobei sich die unterschiedlichen Gewichte

und im Bereich der Bruchteile auswirkten und vernachlässigt werden können.

Das war ein ansehnlicher Wert und hier

können wir zudem noch mit der

R-Bremse

rechnen und diese hatte ein Gewicht von bis zu 135 Tonnen erhalten. Das

Verhältnis wurde nun auf einen Wert von 153% gesteigert. Die Lokomotive hatte eine gute Bremse erhalten. Wenn wir das nun auf die Schweiz beschränken, dann gilt, dass von den Bremsen her mit der Lokomotive mit der höchsten Zugreihe gefahren werden konnte. Da jedoch bei

Lokomotivzügen

grundsätzlich mit dem

Bremsverhältnis

von maximal 115 % gefahren wurde, konnte nur die dort zugelassenen Werte

erreicht werden. Mit Signalen konnte der Wert von 200 km/h schlicht nicht

erreicht werden.

Wie schneller als 160 km/h gefahren wurde,

werden wir bei den

Zugsicherungen

erfahren. Bei den

Bremsen

sind wir soweit am Schluss angelangt, denn es gab weder einen Putzklotz,

noch wurde eine

Schleuderbremse

eingebaut. Die thermische Belastung der

Radscheibenbremsen

war jedoch sehr gross. Auch wenn aus hoher Geschwindigkeit damit ohne

Schaden gebremst werden konnte, der Verschleiss war sehr hoch. Auch wenn bei

Scheibenbremsen

in der Regel wegen den sehr kurzen Wegen keine

Gestängesteller

benötigt werden, musste die

Bremse

der

Lokomotive

geschont werden. Das ging nur, wenn mit einer anderen Lösung gearbeitet

wurde. Diese wurde jedoch mit der elektrischen Ausrüstung ermöglicht. Bei

dieser gab es zwischen den Maschinen grössere Unterschiede. Das werden wir

jedoch im nächsten Kapitel genauer betrachten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Beginnen

wir mit dem Gerüst mit der Aufbereitung der

Beginnen

wir mit dem Gerüst mit der Aufbereitung der  In

dem Fall sprang ein

In

dem Fall sprang ein

Somit

kommen wir zur zweiten

Somit

kommen wir zur zweiten

Auf

der

Auf

der

Mit

der vom

Mit

der vom

Damit

kommen wir zur

Damit

kommen wir zur