|

Neben- und Hilfsbetriebe |

|||

| Navigation durch das Thema | |||

|

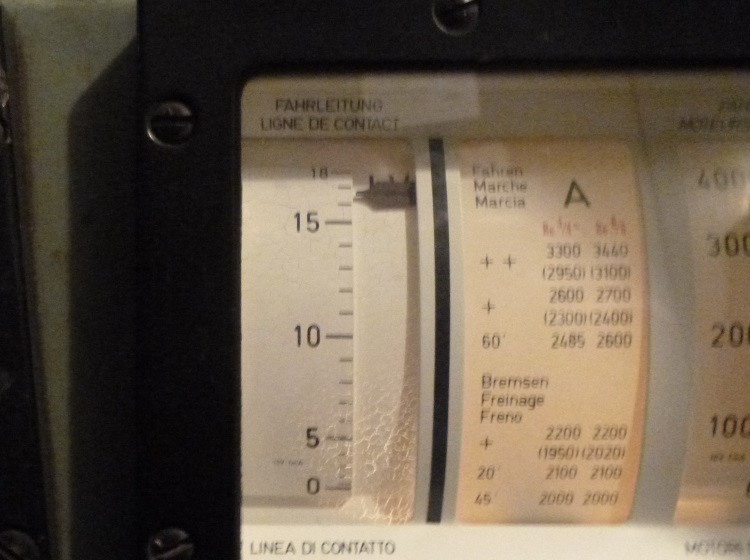

Wenn wir mit den Nebenbetrieben des

Triebwagens

beginnen, müssen wir wieder zum

Transformator

zurückkehren. Dabei interessiert uns wieder die

Primärwicklung.

Diese hatte eine einfache

Anzapfung

bekommen. In der

Spule

wurde diese so positioniert, dass eine

Spannung

von 1000

Volt

abgegriffen werden konnte. Die

Wechselspannung

hatte zudem die von der

Fahrleitung

stammende

Frequenz

von 16 2/3 Hz behalten.

Die Schaltung der Nebenbetriebe erfolgte daher wie bisher gegen

die Erde und so war die

Zugsammelschiene

mit der bisherigen

Heizleitung

kombinierbar. Der neue Begriff war die Folge der Lüftung in den Abteilen

und so vom Dauerbetrieb. Geschaltet wurde diese Zugsammelschiene mit einem üb-lichen Heizhüpfer. Diese war als normaler Schalter konzi-piert und wurde mit den üblichen Messeinrichtungen ergänzt.

Diese bestand dabei lediglich aus einem

Relais,

das den maximal erlaubten

Strom überwachte. Stieg der Strom in der

Zugsammelschiene

auf einen Wert von mehr als 400

Ampère,

löste das Relais aus und der

Hauptschalter

wurde sofort ausgeschaltet.

Nun teilte sich die Leitung. Eine davon wurde zu den

Fahrgasträumen

geführt. Dort waren die Heizregister und die

Lüfter

angeschlossen worden. Gerade diese Lüfter waren der Grund für die Änderung

der Bezeichnung, denn diese liefen dauernd. Diese bezogen in der Stunde

über die

Lüftungsgitter

rund 2 700 m3 Luft. Und

bliesen diese in die Abteile. Der Luftaustausch im Abteil wurde daher mit

dem 60zigfachen Wert ausgeführt.

So erfolgte im Sommer eine merkliche Abkühlung der Bereiche. Im

Winter, wurden die Heizregister zugeschaltet und so die Frischluft, bevor

sie in die Abteile gelangen konnte, zusätzlich erwärmt. Der

Triebwagen

RBDe 4/4 hatte damit eine zeitgemässe Versorgung der

Fahrgasträume

erhalten. Der Verzicht auf eine

Klimaanlage

wirkte sich daher nicht so stark aus, wie man meinen könnte. Damit können

wir zur anderen Leitung wechseln.

Auf der Seite mit dem

Personenübergang

wurde zusätzlich auf der linken Seite ein übliches

Heizkabel

montiert.

So war die

Front

frei von diesem Kabel. Damit im Notfall die

Zugsammelschiene

auch ab einer allfälligen

Hilfslokomotive

versorgt werden konnte, war im

Gepäckraum

ein

Hilfsheizkabel

vorhanden. Zur Sicher-heit musste nun aber verhindert werden, dass sich

der Heizhüpfer des

Triebwagens

schliessen konnte. Genau diese Schaltung wurde auch verwendet, wenn der

Pendelzug

ab einer stationären

Vorheizanlage

versorgt wurde. Zum Abschluss der Nebenbetriebe kann gesagt werden, dass diese mit Ausnahme der Bezeichnung gegenüber anderen Fahrzeugen keine Änderung erhalten hatte. Es war daher kein Problem, diesem Triebwagen auch Personenwagen aus dem vorhandenen Bestand einzureihen.

Dies wurde im Betrieb des Fahrzeuges oft vorgenommen, wenn

Verstärkungswagen mitgeführt wurden. Damit musste einfach beachtet werden,

dass die

Zugsammelschiene

immer eingeschaltet wurde.

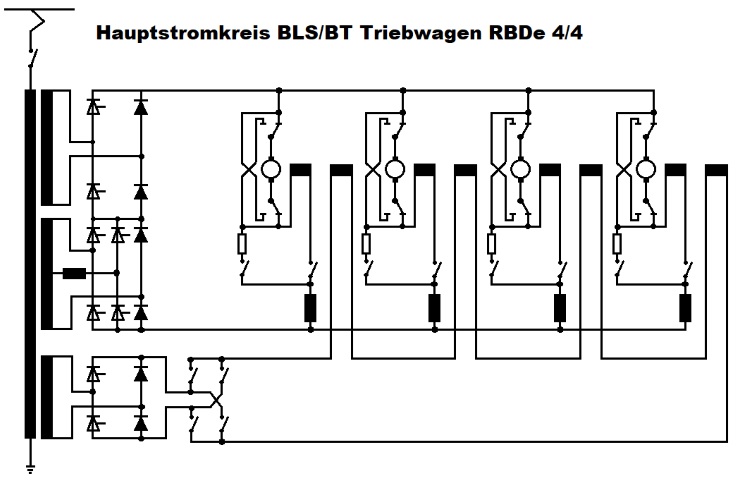

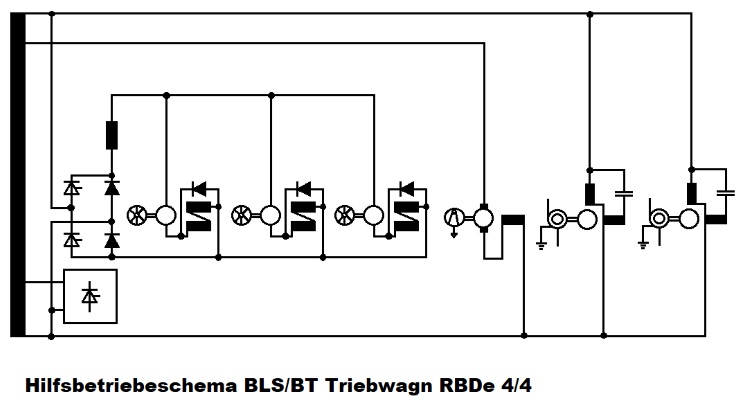

Nicht einschalten musste man hingegen die

Hilfsbetriebe.

Diese standen automatisch zur Verfügung, wenn der

Triebwagen

eingeschaltet wurde und in der

Fahrleitung

Spannung

vorhanden war. Für die Versorgung wählte man bei den Hilfsbetrieben eine

eigene

Wicklung

und diese wurde nicht mehr, wie bisher ohne

Anzapfung

ausgeführt. Neu waren in der

Sekundärspule

zwei Anzapfungen vorhanden, die es daher erlaubten die Hilfsbetriebe mit

unterschiedlichen Spannungen zu versorgen.

Daher wurde auf diese Einrichtung verzichtet und für die Testläufe

musste der

Triebwagen

eingeschaltet werden. Ein Umstand, der hier jedoch keine zu grossen

Probleme bereiten sollte. Dadurch können wir die Hilfsbetriebe nicht mehr so ein-fach betrachten, denn wir müssen nun die einzelnen Spannungsbereiche und die dort angeschlossenen Ver-braucher unterscheiden. Dabei beginne ich die Betrach-tung mit der höchsten vorhandenen Spannung.

Der Grund dafür ist, dass daran die meisten Verbraucher

angeschlossen wurden. Die

Spannung

lag hier bei 400

Volt,

so dass mehr

Leistung

bei vergleichbarem Gewicht mög-lich wurde.

Bei dieser

Spannung

wurde erneut eine Aufteilung vorgenommen. Dabei gab es Bereiche mit, oder

ohne Regelung. Bauteile ohne Regelung wurden direkt an der

Spule

angeschlossen und liefen mit einer festen Spannung. Dazu gehörten

lediglich die Motoren zu den beiden

Ölpumpen.

Diese wälzten die

Kühlmittel

von

Transformator,

beziehungsweise

Stromrichter

um. Daher müssen wir uns mit deren

Kühlung

nun befassen.

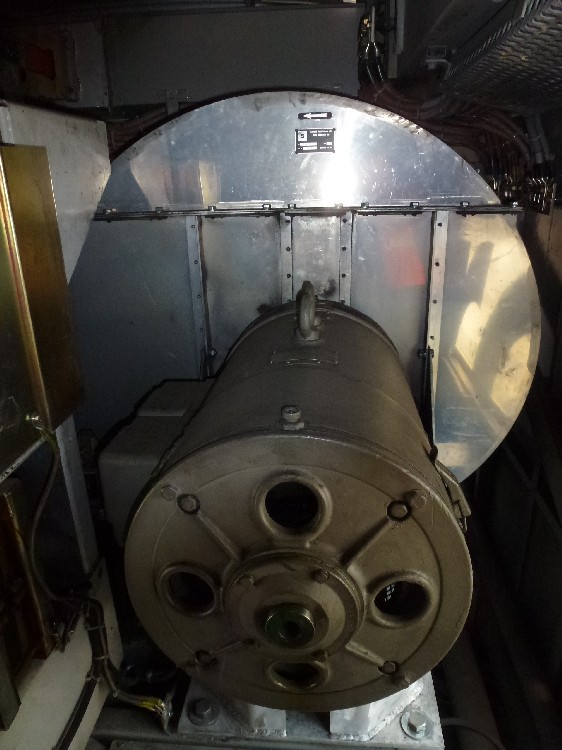

Gekühlt wurden der

Transformator,

aber auch der

Stromrichter

mit

Transformatoröl.

Dieses

Öl

war nicht mit dem umweltschädlichen

PCB

durchsetzt worden und es hatte gute Eigenschaften. Im Bereich der

Spulen

und Halbleiter wurde das

Kühlmittel

durch deren Belastung erwärmt. Die

Ölpumpen

hatten dabei lediglich die Aufgabe, dieses Kühlmittel in Bewegung zu

halten und es so den Ölkühlern zuzuführen. Dort erfolgte schliesslich die

Abkühlung mit Hilfe der

Ventilation.

Wenn wir bisher beim

Transformatoröl

von der

Kühlung

gesprochen haben, muss erwähnt werden, dass dieses zudem die

Isolation

verbesserte.

Dieser Umstand wurde zum Beispiel bei den

Glättungsdrosseln und bei den Kommutierungsdrosseln genutzt. Diese

gehörten zu den

Fahrmotoren,

wurden aber zur besseren Kühlung im Gehäuse des

Transformators

eingebaut. Damit musste dort für eine ausreichende Isolation zur

Hochspannung gesorgt werden.

Das war jedoch mit dem normalen

Wechselstrom

schlicht nicht möglich. Daher wurden die

Ventilatoren

über einen

Stromrichter

angeschlossen. Dieser

Hilfsbetrie-bestromrichter

erlaubte eine regulierbare Spannung. Diese Lösung für die Ventilatoren ermöglichte eine neuartige bedarfsabhängige Ventilation. So konnte dank des Wellenstroms, die Leistung der Lüftung ähnlich der Fahrmotoren reguliert werden. Damit sollte bei den Hilfsbetrieben Energie gespart werden.

Nebeneffekt war, dass die Lüftung etwas leiser arbeitete, als die

bisherigen Lös-ungen. Daher konnte man auch auf die sonst übliche

Depotsteckdose verzichten, denn die Regelung war von der Geschwindigkeit

unabhängig. Um den Bedarf bei der Ventilation zu bestimmen, wurde bei den zu kühlenden Bau-teilen Messsonden eingebaut. Stellte eine dieser Sonden einen erhöhten Wert fest, wurde über die Steuerung der Stromrichter so angesteuert, dass mehr Kühlluft zugeführt wurden.

Die

Kühlung

wurde damit verbessert und das Bauteil optimal auf Temperatur ge-halten.

Fiel die Temperatur unter den eingestellten Wert, wurde die Kühlung

wie-der abgeschwächt. Da man davon ausging, dass der stehende Triebwagen keine Leistung bezog und daher kein Anstieg bei den Temperaturen zu erwarten war, wurde auf die Möglich-keit, die Ventilation im Stillstand abzustellen, verzichtet.

Die

Ventilatoren

liefen dabei einfach auf der schwächsten Stufe. War jedoch der Bedarf

vorhanden, konnte auch im Stillstand die volle

Leistung

abgerufen werden. Ein Umstand, der dem Schutz des Fahrzeuges diente.

Insgesamt waren drei

Ventilatoren

vorhanden. Dabei war je einer für ein

Drehge-stell

verantwortlich. Dabei wurde die angesaugte und gereinigte Luft durch

Kanäle zu den

Fahrmotoren

geführt. Dort strömte sie durch die

Wicklungen,

kühlte und reinigte diese dabei. Anschliessend wurde diese erwärmte Luft

unter dem Fahrzeug wieder an die Umwelt abgegeben. Ein Aufbau, den von den

vorhandenen

Triebfahrzeugen

übernommen wurde.

Der dritte

Ventilator war für die Ölkühler bestimmt.

Dabei bezog auch er die Luft durch die

Lüftungsgitter

und presste diese durch die

Kühler

wieder ins Freie. Dank der Reinigung dieser Luft, verschmutzten die

Lamellen des Kühlers nicht so stark. Das war für eine optimale Rückkühlung

des sich sowohl im

Transformator,

als auch im

Stromrichter

befindliche

Transformatoröls.

Nur so konnte diese optimierte Ventilation auch korrekt arbeiten.

Zudem benötigte man diese

Spannung

für die

Heizungen

und Steckdosen im

Führerstand.

Selbst die

Fensterheizung

wurde hier angeschlossen. Daher war es nur logisch, dass man zu besser

Verteilung der Belastungen den

Kompressor

hier anschloss. Diese Lösung führt beim Verhalten des Triebwagens zu einem deutlichen Unterschied zum Modell der Schweizerischen Bundes-bahnen SBB. Dort wurde der Kompressor ebenfalls am Hilfs-betriebestromrichter angeschlossen.

In der Folge stieg die

Leistung

der

Ventilation

an, wenn der

Kom-pressor

arbeitete. Das war deutlich zu hören. Dieser Effekt war hier jedoch nicht

zu beobachten, da der Kompressor mit

Wech-selstrom

betrieben wurde. Angeschlossen wurde der Kompressor mit einem einfachen Schütz. Diese Lösung erlaubte es, den Kompressor auch einzu-schalten, wenn keine ausreichende Menge Druckluft vorhanden war.

Um den

Stromabnehmer

in diesem Fall zu heben und den

Haupt-schalter

einzuschalten, war ein

Hilfsluftkompressor,

der ab der

Spannung

der Steuerung betrieben wurde, vorhanden. War das Fahrzeug eingeschaltet,

arbeitete der

Kompressor

normal.

Die Steckdosen und Heizkörper im

Führerraum

wurden auch hier eingebaut, da der Bereich des Lokführers andere

Bedingungen besass, als die Abteile für die Reisenden. Das galt auch für

die

Heizung der

Frontscheiben.

Diese musste in der kalten Jahreszeit und bei Fahrten durch lange

Tunnel

eingeschaltet werden. Durch die Wahl der

Spannung

konnten in diesem Bereich auch Bauteile von anderen Baureihen verwendet

werden.

Daher waren an diesem Bereich der

Spannung

keine wei-teren Verbraucher angeschlossen worden. Was jedoch nicht

bedeutet, dass wir die

Hilfsbetriebe

des

Triebwagens

bereits abschliessen können, denn noch fehlte die

Batte-rieladung. Das für diesen Zweck benötigte Batterieladegerät war bis-her ein sehr schweres an den Hilfsbetrieben angeschlos-senes Gerät. Damit man hier Gewicht einsparen konnte, wurde für die Batterieladung eine eigene Anzapfung vorgesehen.

Diese hatte bereits eine geringere

Spannung,

so dass auf die Transformation verzichtet werden konnte. Das be-deutete

unweigerlich, dass das Bauteil deutlich leichter wurde und dabei erst noch

mehr

Leistung

vorhanden war. Man konnte so zwar viel Gewicht einsparen, erkaufte sich die Einsparung jedoch bei einem speziellen Bauteil, das als Ersatz vorhanden sein musste.

Da aber solche Geräte nur selten ausfielen, war der Nach-teil

gering. Doch gerade die Ladung der

Batterien

zeigte, dass im elektrischen Teil sehr viel Gewicht eingespart werden

musste. Daher lohnt es sich sicherlich, wenn wir das Fahrzeug erneut auf

die Waage stellen.

Mit den Betriebsstoffen erreichte der

Triebwagen

ein Leergewicht von 70 Tonnen. War er voll besetzt und das

Gepäckabteil

gut ausgelastet, wurde ein Gewicht von nahezu 80 Tonnen erreicht. Damit

war das Fahrzeug nicht besonders leicht ausgefallen. Jedoch konnte die

maximal zugelassene

Achslast

von 20 Tonnen eingehalten werden. Benötigt wurden daher Strecken mit der

Klasse C. Das war jedoch kein Problem, da mittlerweile die meisten diese

Bedingung erfüllten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Leitung, die an dieser

Die

Leitung, die an dieser  Mit

der zweiten Leitung ab dem Heizhüpfer, wurde die

Mit

der zweiten Leitung ab dem Heizhüpfer, wurde die  Der

Vorteil hier war, dass die Bauteile mit angepassten

Der

Vorteil hier war, dass die Bauteile mit angepassten  Der

zweite Bereich dieser

Der

zweite Bereich dieser

Mit

einer auf 230

Mit

einer auf 230

Die

bisher an den

Die

bisher an den