|

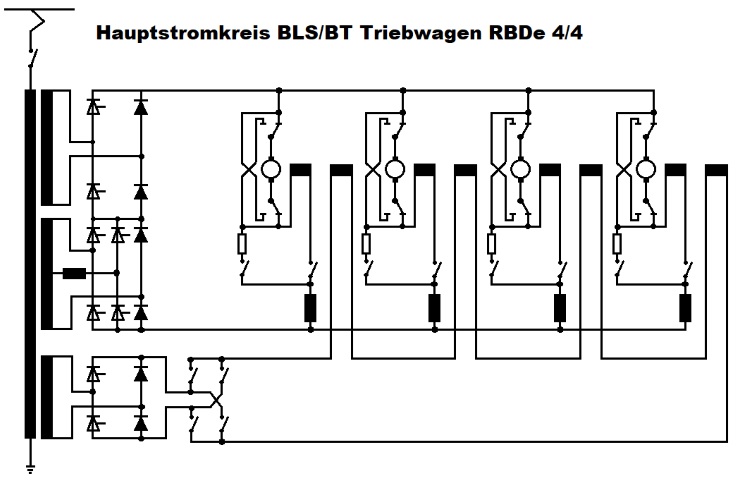

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Ausgelegt wurden die

Triebwagen

für den Betrieb und einphasigem

Wechselstrom

mit einer

Spannung

von 15 000

Volt

und 16 2/3

Hertz.

Weitere Spannung, wie zum Beispiel 3000 Volt

Gleichstrom

gab es nicht. Gerade bei der BLS-Gruppe

war das Thema immer wieder aktuell und die

ABDe 4/8

wurden teilweise sogar dafür vorbereitet. Bei den neuen Triebwagen

verzichtete man jedoch auf eine entsprechende

Option.

Die

Fahrleitungsspannung

wurde mit einem beim Wagenende zwei montierten

Stromabnehmer

auf das Dach des

Triebwagens

übertragen. Einen zweiten als Ersatz dienenden Stromabnehmer gab es jedoch

nicht. Diese Lösung war bei Triebwagen und bei der BLS-Gruppe

allgemein schon seit längerem angewendet worden. Man ging davon aus, dass

bei kurzen Strecken nach einem Defekt am Stromabnehmer schnell eine

Hilfslokomotive

gestellt werden kann.

Damit konnte auch hier die Anzahl der

Ersatzteile reduziert werden. Ein Um-stand, der gerade in diesem Bereich

von Vorteil war, da auch bei dem Fahr-zeug kein Ersatz vorhanden war. Die Öffnung des Stromabnehmers zeigte dabei gegen das Fahrzeugende zwei und somit gegen den Zug. Das oben am Bügel angebrachte Schleifstück besass zwei Schleifleisten aus Kohle und es wurde mit isolierten Notlaufhörner versehen. Damit konnte die Breite auf 1450 mm erweitert werden. Sie ahnen es, auch hier konnte man die vorhandenen Ersatzteile verwenden. Hingegen gab es keine Schleifleistenüberwachung. Um dem Stromabnehmer zu heben, wurde mit Hilfe von Druckluft die Kraft der Senkfeder aufgehoben. Dadurch konnte die Hubfeder ihre Kraft entfalten und der Stromabnehmer hob sich bis zum Fahrdraht. Dort ermöglichte er mit einem einstellbaren Anpressdruck einen

guten Kon-takt mit dem

Fahrdraht.

Eine Höhenbegrenzung verhinderte, dass er sich komplett durchstrecken

konnte. Somit konnte er auch ohne

Fahrleitung

ge-hoben werden.

Wollte man den

Stromabnehmer

wieder senken, musste die

Druckluft

schlagartig wegfallen. Dadurch entstand durch den natürlich entstehenden

Sog im

Zylinder

ein Unterdruck. So wurde der Stromabnehmer schnell von

Fahrdraht

getrennt und es konnte kein langer anstehender

Lichtbogen

entstehen. Die

Senkfeder

sorgte mit ihrer Kraft dafür, dass der Stromabnehmer gegen die Kraft der

Hubfeder

gesenkt wurde und in der Tieflage blieb.

Die so auf das Dach des

Triebwagens übertragene

Spannung

der

Fahrleitung wurde einer kurzen

Dachleitung zugeführt. Mit

Hilfe eines

Spannungswandlers

wurde nun die Höhe der

Fahrleitungsspannung

gemessen und der Wert im

Führerstand an einem Messgerät angezeigt. Damit

konnten unnötige Schaltungen mit dem

Hauptschalter verhindert werden, was

dessen Verschleiss reduzierte und so die Kosten für den Unterhalt deutlich

senkte.

Diese

Drucklufthauptschalter waren leichter als bisherige Modelle und sie

konnten alle auf einem Fahrzeug auftretenden

Kurzschlüsse sicher

abschalten. Das Modell war so gut, dass es mittlerweile nahezu auf jedem

in der Schweiz eingesetzten Fahrzeug verwendet wurde. Mit Hilfe von elektrischen Signalen wurde der Hauptschalter beeinflusst. Dabei steuerten diese Signale ein Ventil an, so dass Druckluft zum Einschaltkontakt strömen konnte.

Dort bewegte die

Druckluft das

Trennmesser des

Hauptschalters so, dass die Kontakte

verbunden wurden. Die

Spannung

aus der

Fahrleitung konnte nun dank der

Verbindung weiter zum

Transformator und über die

Erdungsbürsten zurück ins

Kraftwerk fliessen. Im eingeschalteten Zustand übernahm die Haltespule nun die Aufgabe den Schalter eingeschaltet zu belassen. Wurde sie deaktiviert, öffnete der Haupt-schalter zuerst einen in einem Zylinder montierten Lastschalter.

Der nun in diesem Bereich entstehende

Lichtbogen wurde mit

Hilfe der vorhandenen

Druckluft ausgeblasen. Anschliessend wurde das

Trennmesser geöffnet und die elektrische

Verbindung war unterbrochen.

Eine

Niederdruckblockierung

verhinderte, dass der

Hauptschalter ausgeschaltet werden konnte, ohne dass genügend

Druckluft

vorhanden war. So wäre bei zu wenig Druck der

Lichtbogen nicht gelöscht

worden, was Schäden verursachte. Diese Schutzeinrichtung konnte jedoch als

einziger Nachteil dieser

Drucklufthauptschalter angesehen werden. Bei

Störungen mussten daher spezielle Massnahmen ergriffen werden.

Parallel zum vorgestellten

Hauptschalter wurde der

Erdungsschalter mit integriertem

Überspannungsableiter eingebaut. Dieser

Erdungsschalter verband im geschlossenen Zustand die

Dachleitung und die

Leitung nach dem Hauptschalter mit dem Dach des

Triebwagens. Dadurch waren

die elektrischen Bauteile der Hochspannung direkt mit der Erde verbunden.

Eine einfache Schutzeinrichtung verhinderte, dass diese

Erdung bei

gehobenem

Stromabnehmer

ausgeführt werden konnte.

Die

Spannung

der

Fahrleitung

wurde mit einer Hochspannungsleitung, dem unter dem Fahrzeug montierten

Transformator zugeführt. Dank diesem

Hochspannungskabel konnte der schwere

Transformator unter dem Boden des

Triebwagens montiert werden. Der

Schwerpunkt des Fahrzeuges wurde damit deutlich gesenkt, so dass das es

weniger schnell kippen konnte. Zudem musste der Kasten, um das Gewicht

tragen zu können, nicht speziell verstärkt werden.

Das

Hochspannungskabel war im

Transformator mit der

Primärwicklung verbunden worden. Diese

Wicklung

war am anderen Ende mit

dem Wagenkasten verbunden worden. Mit der Hilfe von vier unterschiedlich

langen

Erdungsbürsten gelangte die

Spannung

an den

Rollenlagern vorbei, in

die

Achsen und somit über die

Räder und die

Schienen auf die Erde. Damit

war der Transformator beidseitig mit dem

Kraftwerk verbunden und es konnte

ein

Strom

fliessen.

Mit Hilfe des vorhandenen Kerns aus Eisen, wurde das

von der

Primärwicklung erzeugte magnetische Feld auf die sekundären

Wicklungen

übertragen. Wegen dem weiteren Aufbau waren jedoch mehrere

Spulen

vorhanden. Durch den Aufbau der beiden für die Fahrt benötigten

Wicklungen entstanden an den Ausgängen

Spannungen, die gegeneinander

gerichtet waren. Die vorhandenen

Ströme

wurden schliesslich zum

Stromrichter

weitergeleitet.

Die bei den

Lokomotiven

Re 4/4 und bei den

Triebwagen

ABDe 4/8 Nummer 751

bis 755 eingeführte Stromregelung mit Hilfe eines

Stufenschalters und einem

Gleichrichter, war hier nicht mehr vorhanden. An deren Stelle traten nun

speziell Halbleiter. Diese Thyristoren konnten zu einem bestimmten Zeitpunkt im Frequenzverlauf gezündet und somit leitend gemacht werden. Eine Löschung dieser Bauteile zu einem be-stimmten Zeitpunkt war jedoch nicht möglich und erfolgte immer beim Nullpunkt.

Bei

umgekehrtem Stromfluss sperrten die Thyristoren, wie eine normale

Diode.

Dadurch entstand ein

Wellenstrom, wie das bei den erwähnten Baureihen

schon der Fall war.

Aufgebaut wurde dieser

Stromrichter

in der quasi-vier-stufigen Bauweise. Diese Schaltung wurde mit

einem zusätzlichen Schutz vor Überspannung ausgerüstet. Auf weitere

Sicherungen, und auf die Drosseln zur Stromaufteilung paralleler

Thyristoren wurde jedoch verzichtet. Dadurch entstand ein

Stromrichterfahrzeug, bei dem die

Spannung

vom

Transformator in einen

Wellenstrom mit variablem Phasenanschnitt umgewandelt wurde.

Mit dieser

Phasenanschnittsteuerung entstand eine veränderbare

Spannung, die nun den

Fahrmotoren in gewohnter Weise zugeführt werden konnte. Man führte daher

immer nur einen Teil der Sinuswelle des

Wechselstromes zu den Fahrmotoren.

Je nach Ansteuerung der

Thyristoren wurde mehr oder weniger

Leistung

übertragen und so konnten die Fahrmotoren mehr oder weniger

Zugkraft

aufbauen. Die Regelung erfolgte daher nicht mehr mit der Spannung.

Da jedem

Fahrmotor ein

Wendeschalter zugeteilt wurde, fiel

bei einem Defekt nur ein Viertel der Traktionsleistung aus. Die

Fahrmotoren waren daher nicht geschaltet worden. Für die Fahrmotoren verwendete man ein Modell, das von der Firma BBC geliefert wurde und das auf die Bezeichnung FXM 3252 hörte. Es handelte sich dabei um einen Wellenstrommotor, der noch über einen herkömmlichen Kollektor mit Kohlebürsten verfügte.

Grundsätzlich war der Aufbau daher einem bei

Wechselstrom verwendeten

Seriemotor nahe. Da er aber mit einem

Wellenstrom

betrieben wurde, han-delte es sich um einen Motor für

Gleichstrom. Sowohl die Ankerwicklung als auch der Kammkollektor sind bei diesen Moto-ren im TIG-Schweissverfahren geschweisst worden und waren daher auch bei höheren Temperaturen sehr widerstandsfähig.

Dadurch konnten sie bei geringer Drehzahl über längere

Zeit hohe

Zugkräfte erzeugen. Pro

Fahrmotor bedeutete das 46.5 kN. Der

Triebwagen erreiche so eine

Anfahrzugkraft von 186 kN. Diese konnte zudem

mehrere Minuten anstehen.

Es entstand

so ein Fahrzeug mit ausreichender

Leistung, die klar für

den leichten

Regio-nalverkehr

ausgelegt worden war. Die installierte Leistung reichte aus, um einen vierteiligen Zug auf der maximalen Steig-ung von 35 ‰ zu befördern. Diese maximale Steigung kam im Streckennetz der BLS-Gruppe nur zwischen Bern und Schwarzenburg vor.

Dort sollten jedoch keine so langen Züge eingesetzt werden. Hier lohnt

sich ein Ver-gleich zum später beschafften

RBDe 4/4 der Schweizerischen

Bundesbahnen SBB, denn dieser hatte mit 1650 kW eine leicht tiefere

Leistung. Am meisten Diskussionen zwischen den beteiligten Bahnen gab es bei der Wahl der elektrischen Bremse. Während die meisten Gesellschaften eine Nutzstrombremse bevor-zugten, bestand die BLS-Gruppe darauf, dass eine Widerstandsbremse eingebaut werden müsse.

Deren Nachteil mit der mangelhaften

Leistung bei

tiefen Geschwindigkeiten war die Knacknuss, denn gerade die anderen Bahnen

wollten auch dort eine gute Leistung. Um diese Bahnen zu beruhigen und den Wunsch der BLS-Gruppe zu berücksichtigen, mussten die Konstrukteure tief in die Trickkiste greifen. So kam eine konventionelle Widerstandsbremse mit ihrem Nachteil zum Einbau.

Bei tiefen

Geschwindigkeiten wurde diese

elektrische

Bremse jedoch im Stützbetrieb be-trieben. So

konnte, wie bei einer

Nutzstrombremse, die volle

Bremskraft

bis kurz vor

dem Stillstand abgerufen werden. Die Fahrmotoren wurden ab dem Transformator mit einer eigenen Spule und einem nachgeschalteten Gleichrichter fremderregt. Dabei wurden die Wicklungen der vier Statoren in Reihe geschaltet.

In der Folge funktionierte diese

elektrische

Bremse

nur, wenn sämtliche Motoren in Be-trieb waren. Das war jedoch kein

Nachteil, weil auch

Nutzstrombremsen in diesem Fall nicht mehr

funktionierten. Es zeigte sich aber, dass Defekte an den

Fahrmotoren selten

waren.

So erregt, erzeugten die

drehenden

Fahrmotoren

Gleichstrom, der jedoch nicht direkt den

Bremswiderständen zugeführt wurde. Die erzeugte

Spannung

wurde daher

zuerst durch die Glättungsdrossel geführt. Anschliessend folgten im

Stromrichter

die Freilaufdioden. Letztere waren notwendig, weil die

vorhandenen

Thyristoren in dieser Stromrichtung sperrten. Warum das so

gelöst werden musste, erfahren wir etwas später.

Nach den

Stromrichtern wurde

die

Spannung

schliesslich den auf dem Dach montierten

Bremswiderständen

zugeführt. Diese wandelten die zugeführte Energie in Wärme um. Diese

wiederum wurde an die Umwelt abgegeben. Damit diese Ableitung in

ausreichendem Masse erfolgen konnte, wurden die

Widerstände durch den

Fahrtwind gekühlt. Jedoch sank die verfügbare

Bremskraft, wie bisher bei

tiefen Geschwindigkeit wegen dem sinkenden

Strom.

Der Stromfluss der

Fahrmotoren war durch deren Drehzahl und somit durch die Geschwindigkeit

des Fahrzeuges bestimmt. Sank die Geschwindigkeit unter die so genannte

Stützgrenze, konnte durch Aussteuern des

Traktionsstromrichters die

fehlende induzierte Motorspannung und somit der

Bremsstrom im

Widerstand

ergänzt werden. Damit blieb die

Bremskraft, die bei diesem Fahrzeug mit

105 kN angegeben wurde, bis zum Stillstand erhalten.

Kurz vor dem Stillstand sank

der

Strom

in den

Fahrmotoren nahezu gegen null. Daher wurde die

elektrische

Bremse jetzt durch die Steuerung ausgeschaltet. Damit entfiel

auch der Stützbetrieb. Der

Triebwagen hatte somit eine

Widerstandsbremse

erhalten, die mit den Eigenschaften einer

Nutzstrombremse versehen worden

war. Damit waren die Bedürfnisse sämtlicher Bahnen befriedigt worden und

die BLS-Gruppe hielt den 70 Jahre alten Vertrag ein.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Zur

Übertragung der

Zur

Übertragung der  Genau bei diesem

Genau bei diesem  Die bisherigen

Die bisherigen  Die veränderbare

Die veränderbare