|

Beleuchtung und Steuerung |

|||

| Navigation durch das Thema | |||

|

Für

die

Beleuchtung

und die Steuerung des

Triebfahrzeuges

musste ein von der

Fahrleitung

unabhängiges

Stromnetz

geschaffen werden. Das bedingte, dass auf dem

Triebwagen

eine Quelle für die benötigte

Spannung

vorhanden war. Elektrische Energie lässt sich jedoch nur speichern, wenn

dafür

Gleichstrom

verwendet wird. Das führte dazu, dass wir hier ein komplett vom

Wechselstrom

getrenntes Netz für die Steuerung hatten.

Damals war die verfügbare Auswahl von

Batterien,

die geladen werden konnten, nicht so gross. Jedoch gab es bereits eine

Lösung, die sehr gut für den Betrieb geeignet war und das waren die

Bleibatterien,

die eine grosse

Kapazität

hatten. Bei Bleibatterien waren zwei Platten aus Blei und Bleioxyd in einer auf Säure basierten Flüssigkeiten eingebaut worden. So konnte die Spannung gespeichert werden und es entstand eine Spannung von zwei Volt.

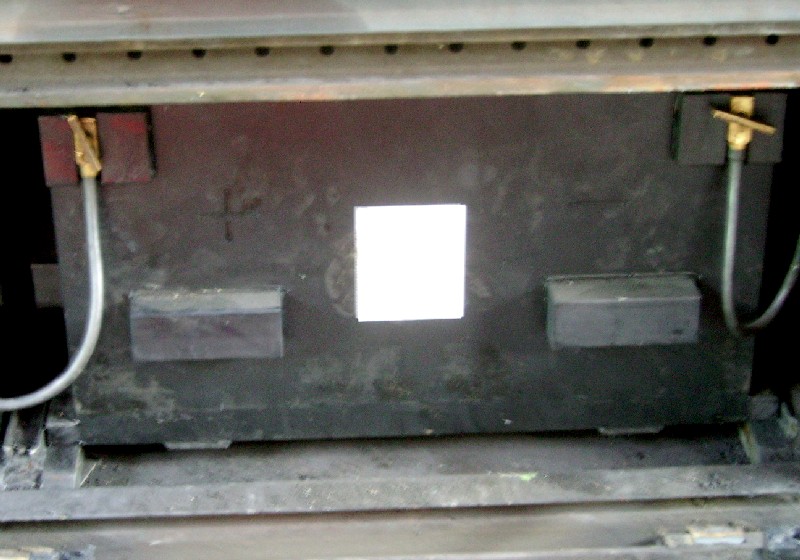

Durch die Schaltung in einem Behälter konnte eine

Spannung

von 18

Volt

abgerufen werden. Wegen der hier benötigten

Kapazität,

waren die

Batterien

jedoch sehr schwer. Pro Stück waren das rund 500 Kilogramm. Bleibatterien hatten neben dem Gewicht noch einen anderen Nachteil. Sie mussten regel-mässig gewartet werden und während des Ladevorganges wurde aus der Säure Wasserstoff abgegeben. Mit der Luft vermengt, konnte so Knallgas entstehen. Daher durften die Batterien nicht im Fahrzeug verbaut werden. Zudem mussten sie vom Boden her leicht zugänglich sein und da bot sich nur ein Bereich an und das war unter dem Fahrzeug.

Das

Problem mit dem Gewicht wurde damit behoben, dass für das

Steuerstromnetz

zwei solche Behälter verbaut wurden. Da diese elektrisch in Reihe

geschaltet wurden, haben wir eine

Spannung

von 36

Volt

erhalten. Doch wichtig war, dass zwei Behälter an verschiedenen Stellen

montiert werden konnten. Wichtig war das wegen den zugelassenen

Achslasten

und dabei auch die Radlasten innerhalb eines

Radsatzes.

Damit sie leicht aus dem Kasten genommen werden konnte, war der Deckel

entsprechend aufgebaut worden. War dieser geöffnet, gab es geschmierte

Gleitbahnen, auf denen der Behälter einfach rutschte. So war das Problem

mit dem Unterhalt einfach gelöst worden. Um das bei der Ladung entstehende Knallgas ableiten zu können, wurde der Behälter gut belüftet, durch den Fahrt-wind wurde das Gas abgeführt und damit auch unschädlich gemacht.

Eine Lösung, die sich bewährt hatte und die noch viele Jahre so umgesetzt

werden sollte. Durch den Einbau in zwei

Batteriekästen

war auch das Problem mit dem Gewicht ge-löst. Wir jedoch müssen uns nun

mit der Ladung befassen.

Die

Ladung der

Bleibatterien

war sehr einfach. Es musste einfach eine höhere

Spannung

anliegen und schon wurde der Stromfluss umgekehrt und die

Batterien

geladen. Dazu musste aber aus dem

Wechselstrom

eine

Gleichspannung

entstehen. Normalerweise wurden dafür

Umformergruppen

verwendet. Diese gab es hier nicht und so kommen wir zum am

Ventilator

zwei angeschlossenen

Generator,

denn den gab es.

War

der

Triebwagen

eingeschaltet und die

Ventilation

lief, wurde vom

Generator

ein

Gleichstrom

abgegeben, der leicht über der

Spannung

der

Batterien

lag. Die

Leistung

der Quelle reichte dabei aus, um die

Beleuchtung,

die Steuerung und die

Batterieladung

zu versorgen. Damit haben wir ein

Steuerstromnetz

erhalten, das länger funktionsfähig war und so stellt sich uns automatisch

die Frage, warum das so wichtig war.

Aus

diesem Grund müssen wir uns diesen Teil zuerst ansehen, denn so ist auch

ersichtlich, welche Lam-pen im Betrieb waren, wenn die Steuerung nicht

aktiviert worden war. Das sind hier nicht sehr viele, wie wir gleich

feststellen. Es waren nicht alle im inneren eingebauten Lampen direkt angeschlossen worden. Der Grund war, dass diese Glühbirnen der Batterie sehr gefährlich wer-den konnten.

Eine Lampe bietet dem

Strom

einen

Widerstand,

der bleibt unverändert, auch wenn die

Spannung

sinkt. Mit anderen Worten, auch wenn die Lampe nicht mehr leuchten konnte,

der Strom floss weiter. So wurden die

Bleibatterien

schlicht entleert.

Um

diese Gefahr zu mindern, wurde so wenig, wie nur möglich angeschlossen.

Daher fanden wir hier die Lampen zur Ausleuchtung des

Führerstandes

und die Lampen in den Schaltschränken. Es war Licht das auch benötigt

wurde um die Steuerung zu aktivieren und daher waren es die gefährlichsten

Lampen auf dem Fahrzeug. Besonders jene in den Schaltschränken, denn dort

wurde das aktive Licht nicht erkannt.

Die

weiteren Lampen waren davon anhängig, dass die Steuerung eingeschaltet

war. Um die

Beleuchtung

abschliessen zu können, bleiben wir vorerst dabei und auch im inneren des

Fahrzeuges. Viele Lampen wurden für die Ausleuchtung der

Fahrgasträume

benötigt. Daher wurden dort Lampen montiert, diese gab es auch auf der

Plattform

und in der Kabine des WCs. Der Durchgang neben dem

Maschinenraum

war nicht beleuchtet worden.

So war

nur noch ein schwacher Lichtschein zu den Bedienelementen vorhanden. Doch

wenn wir gleich dort sind, müssen wir die aussen montierten Lampen und

damit die

Dienstbeleuchtung

des

Triebwagens

etwas genauer ansehen. Bei der Dienstbeleuchtung wurden unten zwei Lampen über den Puffern und oben eine in der Mitte verwendet. Bei den beiden unteren Lampen handelte es sich um aufgesteckte Laternen.

Diese konnten nur weiss leuchten, oder dunkel blei-ben. Um die farbigen

Bilder zu erzeugen, konnten spezielle

Vorsteckgläser

verwendet werden. Eine Lösung, die damals durchaus üblich war und die hier

keine Besonderheit darstellte. Für die BLS-Gruppe neu war der Aufbau der oberen Lampe. Diese wurde im Kasten eingelassen und war im Verhältnis sogar noch etwas grösser, als jene unten. Es war ein Aufbau, der schon bei den Schwei-zerischen Bundesbahnen SBB für die Baureihen Ce 4/6 und Fe 4/4 verwendet wurde.

Auch die Möglichkeit hier ein rotes Licht mit einge-schobenem Glas zu

zeigen war vorhanden, auch wenn das Bild bei der

BLS-Gruppe

nicht benötigt wurde. Damit haben wir die Beleuchtungen abgeschlossen und können uns der Steuerung zuwenden. Aktiviert wurde diese mit einem einfachen Drehschalter.

Damit standen nun auch die Lampen zur Verfügung, die vorher entsprechend

erwähnt wurden. Dazu gehörte auch die

Dienstbeleuchtung,

denn ohne Steuerung war sie sinnlos, denn nur mit aktiver Steuerung

konnten die Handlungen des Personals auch einen Erfolg erzielen.

Die

Aufgabe der Steuerung unterschied sich nicht von anderen

Baureihen.

Sie setzte die vom

Lokomotivpersonal

erteilten Befehle um und überwachte gewisse Funktionen. Welche Handlungen

das waren, werden wir noch erfahren, wenn wir die Bedienung ansehen. Hier

wollen wir uns ein paar Punkte der Steuerung ansehen, die nicht direkt mit

Befehlen erteilt wurden und dabei gab gar nicht so viele.

Eine der Aufgaben zur Regelung war die

Schützensteuerung.

Zwar wurde vom

Lokomotivpersonal

eine

Fahrstufe

gewählt, die dafür zu schaltenden

Hüpfer

waren jedoch die Aufgabe der Steuerung. Diese Schaltfolge war in einer

Matrix erfasst worden und konnte vom Personal nachgelesen werden. Das war

notwendig, wenn es zu einer Störung kam und manuell ein verklebter Hüpfer

zur Behebung geöffnet werden musste.

Um

der Steuerung die notwendige Information zu geben, war ein

Druckschwankungsschalter

eingebaut worden. Dieser sorgte dafür, dass der

Kompressor

bei einem Druck von sechs

bar

eingeschaltet wurde. Bei acht bar erfolgte die Ausschaltung. Ein sehr wichtiger Punkt der Steuerung war jedoch die Überwachung von einigen technischen Funktionen, aber auch vom Lokomotivpersonal. Für die technische Kon-trolle waren Relais verbaut worden.

Mit

Ausnahme von zwei speziellen

Relais

sprachen diese an, wenn der

Strom

in einer bestimmten Leitung den ein-gestellten Wert überschritt. Meistens

führte dieser Schritt dazu, dass der

Hauptschalter

ausgelöst wurde. Damit das Lokomotivpersonal ein angesprochenes Relais erkennen konnte, waren diese mit einer Meldeklappe versehen worden. Sprach das Relais an, fiel die Klappe und eine rote Fläche war zu erkennen.

Diese hatte jedoch keine Auswirkung auf das

Relais

sel-ber, das sich nach der Auslösung automatisch wieder zurück stellte. Da

bei einer zweiten Auslösung die Ursache abgeklärt werden musste, wurde die

Klappe kontrolliert.

Wie

die Störung genau zu beheben war, war ein Punkt der Bedienung und wurde

dem

Lokomotivpersonal

bei der Schulung übermittelt. Eine Einrichtung, die dabei eine Hilfe

bieten konnte, gab es nicht. Immerhin waren die

Relais

beschriftet, so dass der gestörte Bereich zugeordnet werden konnte. Eine

damals durchaus übliche Lösung und uns fehlen nur noch die beiden vorher

erwähnten Relais mit einer speziellen Aufgabe.

Ebenfalls den Stromfluss überwachte das mit einer roten Meldeklappe

versehene

Blockierrelais.

Dieses hatte jedoch eine komplett andere Auswirkung auf den

Hauptschalter.

Sprach das

Relais

an, fiel es auch nicht automatisch ab und es verhinderte, dass der

Schalter geöffnet werden konnte. So sollte verhindert werden, dass bei

einem zu hohen

Strom

so viel

Ölgas

entsteht, dass der

Ölhauptschalter

explodieren konnte.

Das

war dafür verantwortlich war, das der Schalter jetzt geöffnet wurde. Das

Lokomotivpersonal

wusste zu dem Zeitpunkt vermutlich gar noch nicht, was passiert war und

die Kontrolle war noch nicht erfolgt. Geöffnet wurde der Hauptschalter durch das Minimal-spannungsrelais. Dieses öffnete den Schalter, wenn die Spannung in der Fahrleitung einen zu tiefen, oder aber einen zu hohen Wert hatte.

Der

Spannungsausfall nach dem Ansprechen des zuvor erwähnten

Blockierrelais

sorgte dafür, dass dieses

Relais

ansprach und nun den

Hauptschalter

öffnete. Doch das erfolgte nicht direkt, denn das Relais war mit einer

Ver-zögerung versehen worden. Die Ausschaltverzögerung war wichtig, wenn es zum einem Bügelsprung gekommen war. Der kurze Abfall der Spannung sollte den Hauptschalter nicht öffnen. Daher diese Verzögerung.

Da

dieses

Relais

keine wichtige Störung überwachte, hatte es keine Meldeklappe erhalten.

Das

Lokomotivpersonal

konnte das fehlerhafte Relais aber anhand der Reaktion des

Hauptschalters

bei einem Einschaltversuch kontrollieren und dann die Handlungen

vornehmen.

Soweit die technischen Überwachungen der Steuerung. Diese waren nicht neu

und bei der

BLS-Gruppe

schon bei anderen

Baureihen

umgesetzt worden. Neu war hingegen auch eine Kontrolle für das

Lokomotivpersonal

vorhanden. Diese wurde vor wenigen Jahren mit den

Triebwagen

der Schweizerischen Bundesbahnen SBB eingeführt und war daher von der

Industrie auch beim hier vorgestellten Modell verbaut worden.

Es

handelte sich dabei um eine

Sicherheitssteuerung,

die damals noch als

Totmannpedal

bezeichnet wurde. Die Idee hinter dieser Einrichtung war, dass man bei so

ausgerüsteten Fahrzeugen auf die Mitgabe eines

Heizers

verzichten konnte. So sollten im

Regionalverkehr

die Kosten für das Personal verringert werden. Eine Idee, die natürlich

auch bei der Direktion der

BLS-Gruppe

ausgesprochen gut angekommen war.

Damit vom Personal diese Tatsache nicht mit der Dienstmappe umgangen

werden konnte, war über dem

Pedal

ein Blech montiert worden. Darunter fand gerade der Schuh den notwendigen

Platz vor und so konnte nur dieser benutzt werden. Wurde das Pedal während der Fahrt losgelassen, ertönte unverzüglich eine Rassel, die auf das Ver-säumnis aufmerksam machen sollte. Wurde das Pedal nach einer vorgegebenen Wegstrecke nicht wieder gedrückt, sprach die Einrichtung an.

Dabei wurde der

Hauptschalter

ausgelöst und die

Hauptleitung

entleert. Der

Triebwagen

kam in der Folge zum stehen. Mit erneutem drücken des

Pedals

konnte die

Bremsung

aufgehoben und der Triebwagen eingeschaltet werden.

Zur

später in der Schweiz generell eingeführten

Sicherheitssteuerung

fehlte nur die Wartezeit bis zum ertönen der Rassel. Dieser spezielle

Schnellgang

war die einzige Neuerung bei diesem

Triebwagen.

Es war auch keine

Zugsicherung

vorhanden, da es diese noch nicht gab und diese erst wenige Jahre nach

Auslieferung bei den

Staatsbahnen

eingeführt wurde. Die

BLS-Gruppe

sollte noch lange auf deren Einführung warten.

Alle weiteren Funktionen der Steuerung waren so eng mit den Handlungen des

Personals verbunden, dass wir diese hier nicht weiter verfolgen. Es war

eine einfache Steuerung und das sollte sich bei der Bedienung zeigen.

Diese war aber nur möglich, wenn in den

Batterien

noch genug

Spannung

vorhanden war. Ohne diese konnte der

Triebwagen

nicht in Betrieb genommen werden. Es wir nun aber Zeit, dass wie das

nachholen.

Daher ist es wichtig, dass wir genau hinsehen und dabei teilte sich das

Gewicht auf zwei grund-legende Bereiche auf. Das war der mechanische

Aufbau mit dem

Laufwerk

und die elektrische Aus-rüstung, die wegen den

Achslasten

gut verteilt wer-den musste. Je mehr Gewicht mit dem mechanischen Teil gespart werden konnte, desto mehr stand dem elektrischen Teil zur Verfügung. Wie schwer das war, zeigt nur schon die Tatsache, dass die beiden Drehgestelle 8.8 und zehn Tonnen schwer waren.

Zusammen mit dem Kasten ergab das in etwa die Hälfte des verfügbaren

Gewichtes, das wir uns nun ansehen müssen und dabei kommen noch die

Vorräte und das Werkzeug dazu.

Triebfahrzeuge

werden grundsätzlich nicht als ganze Objekt gewogen. Es wird jede einzelne

Achse

kontrolliert und dann das Gewicht ausgerechnet. Damit haben wir auch

gleich die

Achslasten,

die ja hier so wichtig waren. Wir erinnern uns, dass diese gemäss dem

Pflichtenheft

einen Wert von 15 Tonnen nicht überschreiten durften. Eine Vorgabe, die

durch den

Oberbau

und damit die

Infrastruktur

gegeben war und die auch eine geringe Toleranz hatte.

Bei

sämtlichen

Achsen

wurde dieser Wert ausgenutzt. Die

Achslast

betrug also 15 Tonnen und das auch bei der

Laufachse.

Diese war stark belastet, was aber wegen der Verteilung der Kräfte im

Drehgestell

nicht weiter verwunderlich war. So hatte der fertig aufgebaute

Triebwagen

ein Leergewicht von 75 Tonnen bekommen. Davon standen 60 Tonnen für die

Adhäsion

zur Verfügung. Ein gut besetzter Wagen konnte aber auch schwerer sein.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Am

besten geeignet dafür waren

Am

besten geeignet dafür waren

Auf

jeder Seite des

Auf

jeder Seite des  Wenn

wir uns die Verbraucher ansehen, dann kommen wir schnell zur

Wenn

wir uns die Verbraucher ansehen, dann kommen wir schnell zur

Damit

haben wir die Lampen im Fahrzeug bereits kennen gelernt. Es gab keine

Damit

haben wir die Lampen im Fahrzeug bereits kennen gelernt. Es gab keine

Weiter

wurde auch der

Weiter

wurde auch der  So

wurde ein

So

wurde ein

Für

die Bedienung der Einrichtung, musste während der Fahrt ein am Boden

montiertes

Für

die Bedienung der Einrichtung, musste während der Fahrt ein am Boden

montiertes

Bevor

wir zur Bedienung kommen, müssen wir das fertig aufgebaute Fahrzeug noch

auf die

Bevor

wir zur Bedienung kommen, müssen wir das fertig aufgebaute Fahrzeug noch

auf die