|

TSB, SEB und GTB Ec 3/5 Nr. 41 - 46 |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Baujahr: |

1905 - 1907 |

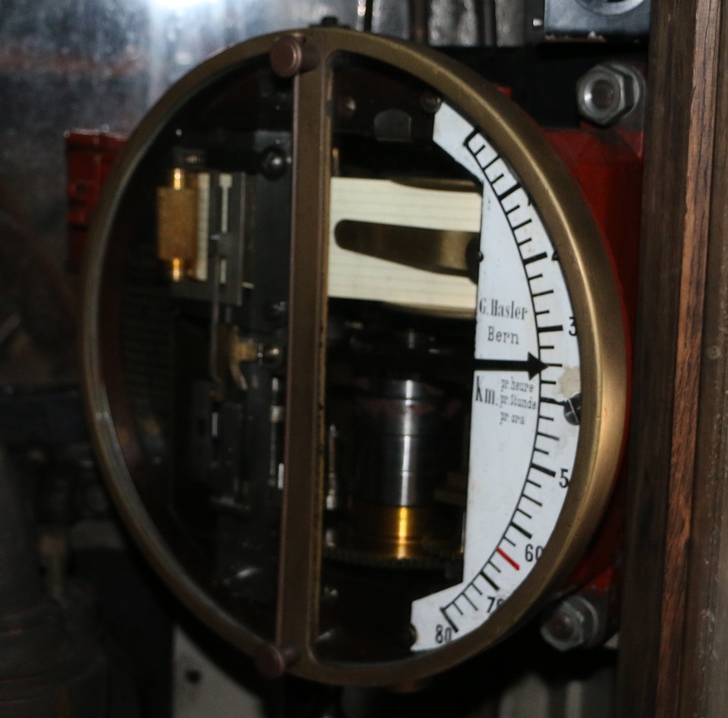

V. max.: |

65 km/h |

||||||||

|

Gewicht: |

55.1 t |

Länge: |

10 950 mm | ||||||||

|

Heizfläche: |

113.1 m2 |

Zylinderdurchmesser: |

2x 440 mm |

||||||||

|

Nach nur wenigen Jahren Betrieb, waren die bei den Thunerseebahn

vorhanden

Lokomotiven dem Verkehrsaufkommen nicht mehr gewachsen.

Da auch mit den

Schnellzügen

durch das Gürbetal gefahren werden sollte, mussten neue Modelle her.

Gerade wegen den neuen Schnellzügen sollten auch für die GTB baugleiche

Maschinen beschafft werden. Als sich auch die SEB anschloss, waren

insgesamt sechs Stück vorgesehen.

Das kam gerade der SEB entgegen, da man so auf den Einbau von

Drehscheiben

verzichten konnte. Die anderen Bahnen sahen die kürzeren Wendezeiten als

den gossen Vorteil dieser Lösung. Gefahren werden sollte mit bis zu 65 km/h. Dabei musste auch in den Steilstrecken noch ein ansprechendes Tempo erreicht werden und wir wissen, dass diese gerade im Gürbetal recht hohe Werte erreichen konnten.

Auf den

Nebenbahnen

waren zudem Bauarbeiten im Gange, so dass die Strecke durchaus diese Werte

erlaubte. Gerade die TSB wollte nun wirklich schneller als die Schiffe

sein und dabei in Spiez noch halten können.

Das

Pflichtenheft

wurde der Schweizerischen Lokomotiv- und Maschinenfabrik SLM in Winterthur

übergeben. Dabei war für die Konstrukteure das grösste Problem, dass

Leistungsdaten gefordert wurden, die sonst nur bei

Hauptstrecken

der Fall waren. Gleichzeitig wurde aber klar auf die geringeren

Achslasten

der

Nebenbahnen

hingewiesen. Dank der zugestandenen zweiten

Laufachse,

war die Achslast nicht mehr so ein grosses Problem.

Geliefert wurden die Maschinen direkt an die drei

Privatbahnen.

Ansprechpartner für die Industrie war jedoch die TSB. Diese bekam mit den

Nummern 41 und 42 auch die ersten ausgelieferten Maschinen. Die beiden

folgenden Nummern 43 und 44 kamen hingegen ins Gürbetal und so zur GTB.

Für die dritte Bahn im Bunde blieben dann noch die Nummer 45 und 46, die

deshalb ins Simmental kamen und die untere Sektion befuhren.

|

|||||||||||

|

Mechanischer Aufbau |

|||||||||||

|

Auch hier war das tragende Element ein

Plattenrahmen,

wie es durchaus üblich war. Gegenüber der

Baureihe

Ec 4/5 musste der

Rahmen jedoch verlängert werden. Das obwohl eine

Triebachse

weniger vorhanden war. Jedoch wurden nun auch eine

Laufachse

unter dem

Führerhaus

benötigt und das war letztlich auch der Grund für die Veränderung. Wie

gross die Differenz jedoch war, werden wir anschliessend ansehen.

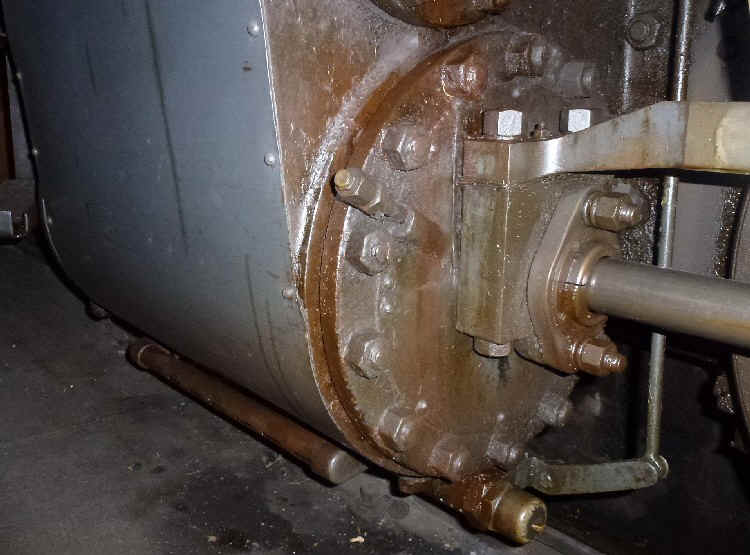

Bei der Montage der

Zugvorrichtungen

gab es keinen Unterschied zu den anderen

Baureihen.

Es war also auch hier ein

Zughaken

mit

Schraubenkupplung

und eine

Notkupplung

vorhanden. Die nach den Normen der UIC aufgebauten Zugvor-richtungen waren jedoch nicht in der Lage, auch Stosskräfte aufzunehmen. Dazu waren die seitlich montierten Stossvorrichtungen vorhanden.

Wie damals üblich, wurden dazu

Stangenpuffer

mit runden

Puffertellern

verwendet. Unterschiedlich war nur die Beschaffung der Teller, denn einer

war flach und der andere gewölbt ausgeführt worden. Damals war das in den

Normen so geregelt worden. Uns interessiert nun aber die Länge über Puffer. Diese betrug hier 10 950 mm und damit war die Ma-schine um 150 mm länger als die zuvor ausgelieferte Reihe Ec 4/5. Das war jedoch eine direkt Folge, der geänderten Achsfolge. Bei der hier vorgestellten Lokomotive wurde die Achsanordnung mit 1’C1’ angegeben. Der konstruktiv benötigte Platz hinter der Letzten Triebachse war letztlich für diese Verlängerung verantwortlich.

Am hinteren Ende wurde auf dem

Plattenrahmen

das

Führerhaus

aufgebaut. Dieses war jedoch mit dem

Kohlenfach

und den beiden

Wasserkästen

zu einer Baugruppe geworden. Da das Kohlenfach zudem nicht integriert

wurde, war das Führerhaus nicht ganz am Schluss aufgebaut worden. Wie bei

den anderen

Baureihen

hatte die

Frontwand

Fenster mit

Sonnendächer

bekommen. Die beiden Seiten und die Rückwand hatten jedoch nur grosse

Öffnungen.

Es war also ein von der SLM bekanntes Haus entstanden, das von

beiden Seiten her mit einer Leiter und zwei

Griffstang

erreicht werden konnte. Eine Türe beim Zugang war als Absturzsicherung

verbaut worden. Damit kommen wir zum Kohlenfach, dass hinter dem Führerhaus aufgebaut wurde und das die halbe Höhe hatte. Es konnte leicht mit einem Kran beladen werden und bot insgesamt 1.5 Tonnen Kohle den erforderlichen Platz.

Das war kein grosser Vorrat, aber für den Einsatz auf den

benannten Bahnen reichte dieser aus, da nicht so lange Strecken befahren

werden sollten. Am Ende der Strecke konnte immer

Kohle

gebunkert werden. Hier werden wir die vor dem Führerhaus aufgebauten Wasserkästen nur am Rand behandeln. Die Füllmenge werden wir später noch ansehen. Der hier gewählte Aufbau war bei Tenderlokomotiven üblich.

Zudem war es wichtig, dass beim Wasser auch grössere Menge

mitgeführt werden konnten, denn man wollte ja

Schnellzüge

führen. Damit das ging, musste jedoch ein einsprechendes

Laufwerk

unter der

Lokomotive verbaut werden.

Wie die

Achsfolge

bereits erahnen liess, das

Laufwerk

dieser

Lokomotive hatte zwei

Laufachsen

bekommen. Das war neu, denn bisher war nur eine davon vorhanden und daher

konnte nur in einer Richtung schnell gefahren werden. Hier wurde die

zweite Laufachse dazu benötigt, dass man auch in der anderen Richtung mit

der gleichen Geschwindigkeit fahren konnte. Wir haben daher eine

pendelzugsfähige Lokomotive erhalten.

So mussten auch diese

Lager

mit einer

Sumpf-schmierung

versehen werden. So wurde das

Schmiermittel

auf die Welle übertragen, das

Öl

ver-ringerte die Reibung und sorgte zudem für die not-wendige

Kühlung. Bei den beiden auf der Achse aufgezogenen Rädern kamen Speichenräder mit einer aufgezogenen Ban-dage, zur Anwendung. Diese hatten einen Durch-messer von 1 320 mm erhalten und waren daher leicht grösser, als das bei der Reihe Ec 4/5 der Fall war.

Der Grund dafür lag bei der

Höchstgeschwindigkeit,

die hier um 5 km/h höher angelegt wurde. Sie sehen, bei Dampflokomotiven

können nur kleine Differenzen Auswirkungen haben. Jede Achse war mit Blattfedern abgefedert wor-den. Diese waren damals üblich und auch hier wurden zur Verbesserung der Federung die Trieb-achsen teilweise mit Ausgleichshebeln verbunden.

Das war nötig, damit

Kuppen

und

Senken befahren werden konnten. Für enge

Kurven

war die mittlere

Triebachse

zudem seitlich verschiebbar, was auch eine übliche Lösung war. Grosse

Veränderungen gab es daher wirklich nur bei den beiden

Laufachsen.

Die

Laufachsen

waren nicht gleich aufgebaut worden. Während vorne eine übliche

Bissellaufachse

vorhanden war, kam hinten eine

Adamsachse

zum Einbau. Bei der

Lagerung,

und der

Federung

entsprachen die mit einem Durchmesser von 850 mm versehenen Laufachen den

Triebachsen.

Speziell war, dass die Adamsachse weit nach hinten geschoben wurde. So

konnte dort die

Achslast

besser auf die jeweiligen

Achsen

verteilt werden.

Es wurde verlangt, dass so viele Teile wie möglich von den

Lokomotiven der Reihe

Ec 4/5

übernommen werden konnten. Es wurde also auf eine Verringe-rung der

Ersatzteile geachtet. In Spiez war einfach für den grossen Fahr-zeugpark

zu wenig Platz vorhanden. Für die Druckluftbremse musste der benötigte Luftvorrat erstellt werden. Dazu war auf der rechten Seite an der Rauchkammer eine Luftpumpe montiert worden.

Diese erzeugte die

Druckluft,

die von den

Bremsen

benötigt wurde und die in einem unter dem hinteren

Stossbalken

quer eingebauten

Luftbehälter

ge-speichert wurden. Sie sehen, dass auch hier nach dem verfügbaren Platz

ge-sucht werden konnte, denn im Rahmen gab es diesen nicht mehr.

Verbaut wurde die übliche

Westinghousebremse.

Diese arbeitete mit einem einlösigen

Steuerventil

auf einen

Bremszylinder.

Spannend dabei war, wie schon bei den anderen bisher vorgestellten

Lokomotiven die fehlende

Regulierbremse.

Diese hatte bei anderen Bahnen auch auf flacheren Abschnitten ihre

Berechtigung gezeigt. Hier war man dieser Lösung jedoch etwas vorbehalten

entgegen getreten. Alles musste nicht sein.

Am

Bremszylinder

wurde ein

Bremsgestänge

angeschlossen. Dieses konnte auch von der

Handbremse

bewegt werden. Durch die Bewegung wurde das Gestänge so verändert, dass

bei jedem

Triebrad

ein

Bremsklotz

auf die

Lauffläche

wirkte. Um die Abnützung war ein

Gestängesteller

verbaut worden. Wie in der Schweiz üblich, waren die beiden

Laufachsen

nicht mit einer

Bremse

versehen worden. Trotzdem war eine gute Bremse vorhanden.

|

|||||||||||

|

Kessel und Dampfmaschine |

|||||||||||

|

Wenn wir zum

Kessel

kommen, dann sehen wir uns ein Bauteil an, das sehr viel Arbeit im

Unterhalt erforderte. Daher versuchten die Bahnen hier viel zu sparen.

Doch zuerst müssen wir den Kessel im

Plattenrahmen

einbauen. Dazu wurde das Bauteil im Bereich der

Feuerbüchse,

also in der Nähe des

Führerhauses

mit Schrauben fixiert. Im Bereich der

Rauchkammer

erfolgte jedoch nur noch eine Abstützung in einem Sattel.

Dank der gestreckten

Lokomotive und der weit nach hinten geschobenen

Adamsachse,

fanden die Bauteile im Rahmen hinter der dritten

Triebachse

ausreichend platz. So musste aber die

Laufachse

einen Anteil vom Gewicht des

Kessels

aufnehmen. Um den Rost wurde der Stehkessel aufgebaut. Die-ser umfasste den Rost mit den Seitenwänden aus Stahl und der Decke aus Kupfer. Die dem Feuer zu-gewandte Fläche und somit die direkte Heizfläche betrug 7.6 m2.

Das waren Werte, die genau dem

Kessel

ent-sprachen, der auf den

Lokomotive der Reihe

Ec 4/5 verbaut

wurde. Das war gar nicht so verwun-derlich, wurde doch vom Betreiber der

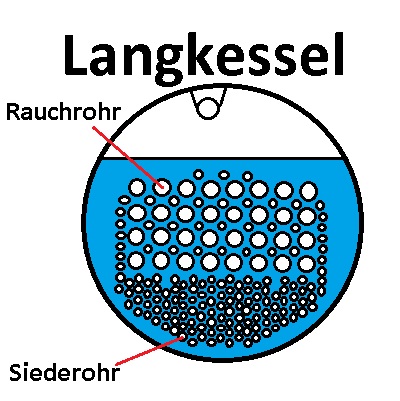

gleiche Kes-sel verlangt. Auch hier wurde der Stehkessel mit dem Langkessel ergänzt. Dieser war gut zu erkennen und seine Län-ge betrug 3 800 mm. Um eine möglichst grosse Heizfläche im Langkessel zu erhalten, wurden die heissen Rauchgase durch Rohre geführt. Hier waren dazu 196 Siederohre eingebaut worden. Das erlaubte es bei diesem Kessel, die totale Heizfläche der Lokomotive auf einen Wert von 113.1 m2 zu steigern und so exakt den Kessel der Reihe Ec 4/5 zu erhalten.

Die durch das Feuer und die

Rauchgase

auf die Metalle wirkende Wärme reicht durchaus um diese zum schmelzen zu

bringen. Besonders davon betroffen war die mit Kupfer aufgebaute Decke der

Feuerbüchse.

Um das zu verhindern, mussten die Metalle gekühlt werden und dazu nutzte

man das sich im

Kessel

befindliche Wasser. Diese wurde an den Metallen so stark erwärmt, dass es

augenblicklich am heissen Metall verdampfte.

Um den Betrieb zu sichern, musste daher frisches Wasser aus dem

Wasserkasten

nachgefüllt werden. Dazu war auch hier ein

Injektor

eingebaut worden. Dieser zog mit Hilfe eines Unterdruckes Wasser in den

Kessel. Dieses Wasser stammte aus den Wasserkästen. Neben den beiden gut zu erkennen Kästen entlang des Kessels, gab es noch einen dritten Wasserkasten, der unter dem Kohlenfach angeordnet wurde. Das hatte zur Folge, dass der mitgeführt Vorrat auf einen Wert von 7 m3 gesteigert werden konnte.

Im Vergleich mit der Reihe

Ec 4/5 war das

eine deutliche Steigerung. Die Maschine war daher für lange Strecken

ausgelegt worden.

Es lohnt sich, wenn wir hier uns kurz die

Achslasten

ansehen. Die drei

Triebachsen

hatten Lasten von zwölf Tonnen erhalten und so wurde ein

Adhäsionsgewicht

von 36 Tonnen erreicht. Das restliche Gewicht der 55.1 Tonnen schweren

Lokomotive wurde dann auf die beiden

Laufachsen

abgestützt. Diese hatten daher eine Achslast von je 9.6 Tonnen bekommen.

Die erlaubten Werte waren daher in diesem Fall nicht erreicht worden.

Um den

Kessel

abzuschliessen, muss erwähnt werden, dass der erzeugte Dampf ein grösseres

Volumen hatte. Da sich dieses wegen dem geschlossen Gehäuse nicht weiter

ausdehnen konnte, stieg der Druck im Kessel an. Die auf dem

Dampfdom

montierten

Sicherheitsventile

sorgten dafür, dass der Dampfdruck im Kessel nicht auf mehr als zwölf

bar

steigen konnte. Damit haben wir einen Wert erhalten, der auch bei der

Reihe

Ec 4/5

vorhanden war.

So

haben wir bei der Reihe Ec 3/5 nur den im

Kessel

erzeugten

Nassdampf

zur Verfügung. Das war ein Konsens, den man eingehen musste, weil man auf

den Kessel der Reihe

Ec 4/5 setzte

und der war nicht neu. Auch bei der hier vorgestellten Lokomotive wurde der erzeugte Dampf nicht nur auf dem Fahrzeug genutzt. Die Maschine sollte ja Schnellzüge führen und daher mussten die Reisezugwagen geheizt wer-den.

Die

Dampfheizung

wurde daher vom

Regulator

über eine Leitung zu den Wagen geführt. Hier nutzte man jedoch nicht den

Druck, sondern die im Dampf enthaltene Wärme. Mit rund 300°C konnte gut

ge-heizt werden.

Der

Nassdampf

vom

Kessel

wurde beiden

Dampf-maschinen

zugeführt. Daher war hier ein Zwilling vorhanden. Das war speziell, denn

beim Muster

Ec 4/5 wurde im

Verbund

gearbeitet. Es hatte sich gezeigt, dass die Lösung mit Verbinder bei zwei

Maschinen nicht besonders wirtschaftlich war. Aus diesen Grund wurde hier

wieder mit der klassischen Methode mit zwei identischen Dampfmaschinen

gearbeitet, was uns die Arbeit erleichtert.

Bei den hier verbauten

Dampfmaschinen

kamen

Zylinder

zur Anwendung, die einen Durchmesser von 440 mm hatten. Dabei war der

Kolbenhub auf 600 festgelegt worden. Damit war die Maschine kleiner, als

beim Muster, jedoch wurde hier mit Frischdampf gearbeitet und daher war

der Verbrauch beim Dampf deutlich grösser ausgefallen. Mit den

Hochdruckzylindern

der Reihe

Ec 4/5 wäre der

Kessel

nicht mehr ausreichend gewesen.

Maschinen im

Verbund

sind nur bei Lösungen mit mehr als zwei

Dampfmaschinen

ratsam. Das wurde bei der hier vorgestellten

Lokomotive mit den Maschinen als Zwilling korrigiert. Der von den beiden Maschinen kommende Abdampf wurde weiteren Dampfrohren zugeführt und so in die Rauch-kammer geleitet. In der Kammer wurde der Dampf dann stossweise durch das Blasrohr in den Kamin entlassen.

Durch den durch den

Kamin

strömenden Dampf, entstand in der

Rauchkammer

ein Unterdruck, dieser Effekt sorgte dafür, dass der Rauch in der Kammer

ebenfalls durch den Kamin ins Freie gerissen wurde. Dieser Effekt sorgte nun für einen Unterdruck in der Rauchkammer. Da in der Natur die Drücke jedoch immer ausgeglichen werden müssen, erfolgte dies mit Luft, die im Bereich des Rostes angezogen wurde.

Diese Sogwirkung sorgte dafür, dass das Feuer zusätzlich angefacht

wurde. Es entstand so ein optimal arbeitendes System, das jedoch neben den

Rauchgasen

und dem

Nassdampf

noch andere Rückstände produzierte.

Um die

Rauchkammer

von mitgerissenen und dort abgelagerten Schwebeteilen zu befreien, konnte

an der

Front

eine Türe geöffnet werden. Die

Lösche

aus der Kammer wurde dann mit Schaufeln über den

Stossbalken

in das mit einer Grube versehenen

Gleis

befördert. Eine anstrengende Arbeit, die oft nur bei Dienstschluss

ausgeführt wurden. Der

Aschekasten

musste hingegen in regelmässigen Abständen entleert werden. |

|||||||||||

|

Antrieb und Steuerung |

|||||||||||

|

Auch hier konnten gewisse Grundsätze nicht verändert werden. Die

Dampfmaschine

erzeugte eine lineare Bewegung, die zudem nicht gleichmässig erfolgte. Um

daraus überhaupt die benötigte

Zugkraft

zu erhalten, musste diese Bewegung zuerst in ein

Drehmoment

umgewandelt werden. Die gängigste Lösung für dieses Problem war der nahezu

ausschliesslich verbaute

Stangenantrieb.

Diesen müssen wir daher etwas genauer ansehen.

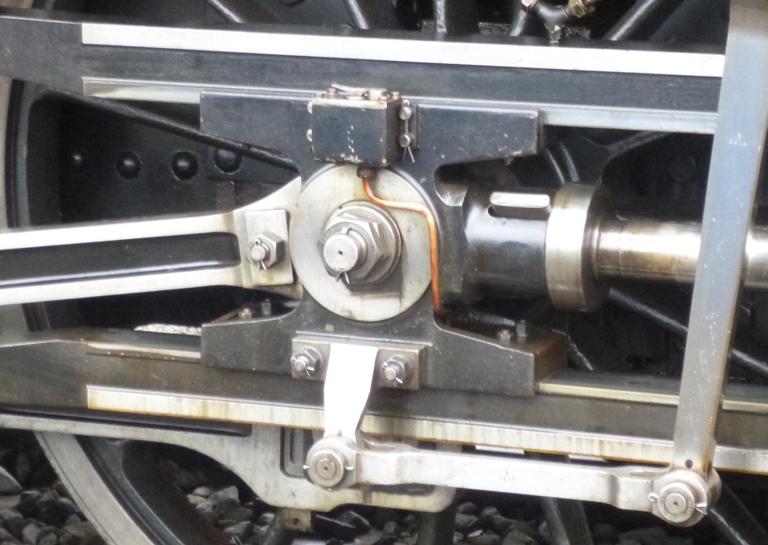

Diese Lösung bedeutete zwar etwas mehr Gewicht, aber die Führung

des

Kreuzgelenkes

war deutlich bes-ser, als bei einer einfachen Lösung, denn das Problem war

der Winkel der nächsten Stange. Vom Kreuzgelenk gelangte die Kraft über die Schub-stange zur mittleren Achse. In dieser Triebachse lagerte die Stange in einem Kurbelzapfen. Dieser war letztlich dafür verantwortlich, dass im Rad ein Drehmoment entstand.

Jedoch war dieses Moment für eine

Achse

schlicht zu hoch ausgefallen. Daher musste die Kraft mit zwei

Kup-pelstangen

auf die anderen angetriebenen Achsen ver-teilt werden.

Gelenke

in diesen Stangen waren für die

Federung

wichtig. Der Stangenantrieb hatte sehr viele Gelenke und beim Kreuzgelenk noch zwei Gleitflächen. Diese mussten zum Schutz vor Verschleiss mit entsprechenden Lagern versehen werden.

Während bei den linearen

Lagern

einfach nur

Öl

zwischen dem Stahl geführt wurde, besassen die

Rotationslager

spezielle

Lagerschalen

aus

Weissmetall.

Diese mussten mit einer

Nadelschmierung

versehen werden. Denn so fand auch die

Kühlung

statt.

Um das in den

Rädern

erzeugte

Drehmoment

zu nutzen, musste diese umgewandelt werden. Das erfolgte mit Hilfe der

Haftreibung

zwischen der

Lauffläche

und der

Schiene.

Die so entstandene

Zugkraft

gelangte schliesslich über die Führungen der

Lager

zu den

Zugvorrichtungen

der

Lokomotive. Die nicht für die Maschine und die Wagen

benötigte Zugkraft wurde schliesslich für die Beschleunigung des Zuges

genutzt.

Auch jetzt war der

Versatz

auf 90 Grad festgelegt wor-den. Die dazu erforderlichen Ansteuerungen der

Dampf-zylinder

und auch deren Umsteuerung mussten sehr genau erfolgen. Dazu wurde bei

jedem

Antrieb

eine Steuerung eingebaut. Wie bei allen neueren Lokomotiven aus dem Hause SLM bekamen auch diese Maschinen eine Walschaertssteue-rung. Genau genommen wurden hier zwei Steuerungen nach Walschaerts verbaut.

Wir beschränken uns dabei auf jene des rechten

Trieb-werkes.

Hier war die Steuerung vollständig aufgebaut worden und wie das genau

gemeint ist, werden wir gleich erkennen, denn es war nur ein Punkt, der

nicht überall vorhanden war.

Die grundlegende Bewegung für die Steuerung erfolgte von der

Triebachse

aus. Dort wurde diese vom

Kurbelzapfen

abgenommen und über die Steuerung zu den Flachschiebern der

Zylinder

übertragen. Ein Vorteil der hier verbauten Lösung war die zweite Bewegung

vom

Kreuzgelenk.

Dank dieser konnte der Vorlauf eingestellt und so die Füllzeit der

Zylinder berücksichtigt werden. Es entstanden so sehr ruhig laufende

Dampfmaschinen.

Um die Fahrrichtung zu bestimmen, war zwischen dem

Führerstand

und der Steuerung eine

Schubstange

vorhanden. Die damit erfolgte Bewegung veränderte die Ansteuerung so, dass

die

Zylinder

umgekehrt gefüllt wurden, es konnte nun in die andere Richtung gefahren

werden. Damit das auch beim zweiten

Triebwerk

erfolgte, war unter dem

Kessel

auf dem Rahmen eine Steuerwelle vorhanden, die so die andere Seite

verstellte.

Ein Punkt, der hier klar verlangt wurde und der auch für die

zweite

Laufachse

verantwortlich gewesen war. Doch damit ergaben sich wichtige Unterschiede

beim grössten Problem, das mit Dampf betriebene Fahrzeuge hatten. Bei Beginn der Arbeit, musste in den Zylinder enthaltenes Wasser mit den Schlemmhähnen ausgeblasen werden. Das er-folgte mit Dampf und dieser Stoss führte dazu, dass dieses Wasser auf die Schienen gelangte und so einen leichten Film bildete.

Dies war für die Ausnutzung der

Adhäsion

nicht besonders gut, denn so konnte die

Zugkraft

nicht erzeugt werden. In der Folge drehten die

Räder

leer durch. Um die Adhäsion zu verbessern, wurde auf dem Kessel ein Sanddom mit Quarzsand aufgebaut. Dieser Sand konnte über einen beim Sanddom enthaltenen Deckel nachgefüllt werden.

Dabei musste man darauf achten, dass der Sand trocken blieb, denn

mit feuchtem Sand funktionierte diese

Sandstreu-einrichtung

gar nicht. Der Grund war, dass auch hier der Sand durch ein Rohr auf die

Schiene

vor der

Triebachse

rie-selte und so die

Adhäsion

verbesserte. Im Gegensatz zu den anderen Lokomotiven berücksichtigte man auch hier bei der Einrichtung für den Quarzsand, dass mit der Lokomotive in beiden Richtungen gefahren werden konnte.

Daher war es auch möglich den Sand bei Fahrten in der rückwärtigen

Richtung zu streuen. Eine Lösung, die berücksichtigte, dass auch Regen den

gleichen Effekt haben kann, wie die

Schlemmhähne.

Wir haben daher bei beiden Fahrrichtung die gleichen Werte.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Es

wurde nicht nach einem Muster gesucht, sondern ein

Es

wurde nicht nach einem Muster gesucht, sondern ein  Aufgebaut

wurde der

Aufgebaut

wurde der

Abdeckt

wurde das

Abdeckt

wurde das

Im

Im

Zum

Schutz des

Zum

Schutz des  Für

das Feuer wurde bei der

Für

das Feuer wurde bei der

Durch

diese der

Durch

diese der

Im

Im

Es

zeigt sich hier deutlich, wie sparsam die Modelle mit den Maschinen im

Es

zeigt sich hier deutlich, wie sparsam die Modelle mit den Maschinen im

Von

der

Von

der

Dieser

Dieser

Speziell

bei dieser

Speziell

bei dieser