|

Bern - Schwarzenburg - Bahn BSB Ed 3/4 Nr. 51 - 53 |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Baujahr: |

1906 - 1908 |

V. max.: |

45 km/h |

||||||||

|

Gewicht: |

39.5 t |

Länge: |

8'380 mm |

||||||||

|

Heizfläche: |

91.0 m2 |

Zylinderdurchmesser: |

2x 380 mm |

||||||||

|

An die Lokomotiven der Bern-Schwarzenburg-Bahn BSB wurden andere Bedingungen gestellt, als das bisher der Fall war. Die Bahn wurde mit be-scheidenen Mitteln gebaut und da kamen steile Abschnitte dazu.

Wenn man nach passenden Mustern suchte, konnte man in der Betriebsgruppe nichts erwarten. Die Probleme mit den ersten Modellen bei der GTB liessen die Sorgen begründet.

Am ehesten konnte man bei den

Lokomotiven fündig werden, die sich daran machten die

starken Gefälle

der Südostbahn zu bewältigen. Was dort ging, musste nach Schwarzenburg

ebenfalls funktionieren. Nur so richtig passen wollten auch diese

Maschinen nicht. Man musste angepasste Modelle geben und das obwohl es bei der BSB kaum eine grössere Serie ergab. Das konnte sich nicht gut auf die Kosten auswirken. Wie sich das auswirkte, zeigt die Lieferfrist.

Von den benötigten drei

Lokomotiven

konnten zu Beginn nur deren zwei be-schafft werden. Man musste bei der BSB

etwas warten, bis auch die dritte Maschine angeschafft werden konnte.

Daher auch die bei drei Lokomotiven sehr lange Lieferfrist. Der Auftrag ging an die Schweizerische Lokomotiv- und Maschinenfabrik SLM, die damals einen sehr guten Ruf bei angepassten Modellen und kleinen Serien hatte.

Die in Winterthur ansässige Firma schlug daher ein Muster vor, das

damals bereits im Aargauischen

Seetal

eingesetzt wurde. Die «noble»

Seethalbahn

hatte durchaus den Charakter der Strecke und daher sollte die BSB sehr

ähnliche Modelle für Stei-gungen bis 35‰ erhalten. Da es klar war, dass die BSB sich in die Betriebsgruppe einbinden würde, konnten die Nummern nicht frei gewählt werden. Man musste zur Erkennung der eigenen Lokomotiven entsprechende Nummern wählen.

Da die anderen

Gruppen

schon belegt waren, entschloss man sich bei der BSB zur Vergabe der

Nummern 51 bis 53, auch wenn es nicht mehr

Lokomotiven

bei dieser

Bahngesellschaft

geben sollte, denn dazu kam die

Fahrleitung

zu früh.

|

|||||||||||

|

Mechanischer Aufbau |

|||||||||||

|

Der

Plattenrahmen der

Lokomotive wurde an eine Gebirgslokomotive angepasst.

Das führte dazu, dass dieser sowohl leicht, als auch kräftig war.

Mittlerweile waren auch

Barrenrahmen eine

Option, die sich jedoch bei der

Industrie in der Schweiz nicht durchsetzen konnten. Es wurde einfach ein

Plattenrahmen aus verschiedenen Blechen erstellt. Wo es kräftig sein

musste, waren dickere Platten verbaut worden, als an anderen Stellen.

Selbst auf die

Notkupplung wurde

nicht verzichtet, da wegen den Steigungen deut-lich mehr

Zugstrennungen zu

erwarten waren. Noch fehlte es an der Lösung für das Problem. Da die Zugvorrichtungen keine Stosskräfte aufnehmen konnten, mussten diese mit den seitlich montierten Stossvorrichtungen ergänzt werden. Dazu wurden auch hier die üblichen Stangenpuffer mit den runden Puffertellern verbaut.

Damit können wir aber bereits die Länge der

Lokomotive bestimmen. Mit

einem Wert von 8 380 mm war ein ausgesprochen kurzes Fahrzeug entstanden,

das aber nur wegen dem

Laufwerk möglich wurde. Abdeckt wurde der Rahmen mit einem Umlaufblech. Auf diesem wurde am hinteren Ende der Lokomotive das Führerhaus mit integriertem Kohlenfach und den beiden davor montierten Wasserkästen aufgebaut. Die Kästen für das Wasser werden wir später noch etwas genauer ansehen. Hier ist das Führerhaus mit dem Kohlenfach deutlich wichtiger. Es war ein Modell der Firma SLM und das wurde leicht an die BSB angepasst.

In

der

Frontwand waren zwei Fenster eingelassen worden. Diese besassen Gläser

aus den damals verfügbaren Lösungen beim

Sicherheitsglas. Abgerundet

wurden diese Fenster mit den bei der SLM üblichen

Sonnendächer

als

Blendschutz. auch wenn

deren Nutzen nicht restlos geklärt war, die SLM hatte diese an den

Führerhäusern und daher kamen sie auch zur BSB, denn was beim Bau entfernt

werden musste, wurde verrechnet.

So konnte das

Kohlenfach mit total einer Tonne

Kohle beladen werden. Dabei musste aber

erwähnt werden, dass die BSB

Briketts verwendete, die leichter ge-stapelt

werden konnten und so der Platz optimal aus-genutzt war. Abgedeckt wurde auch dieses Führerhaus mit einem Dach. Wie bei den Häusern der SLM üblich stand das Dach auf allen Seiten vor und war quer zur Fahr-richtung leicht gewölbt worden.

Diese Lösung verhinderte, dass das

Dachwasser in den recht offen aufgebauten

Führerstand gelangen konnte. Es

tropfte einfach auf den Boden, wo es versickern konnte. Als Schmuckwerk

auf dem Dach war dann noch die

Lokpfeife verbaut worden.

Der

Zugang erfolgte auch hier mit den beiden üblichen Leitern und den beiden

Griffstangen. Wir haben also wirklich alle Vorkehrungen erhalten, die es

bei den anderen Modellen auch gab. So gross waren hier die Abweichungen

gar nicht, da nahezu alle Modelle der

Betriebsgruppe

Führerhäuser aus

Winterthur erhalten hatten. Verändert war hier jedoch das

Fahrwerk, das

der Strecke angepasst werden musste.

Bei

der

Lokomotive für die BSB wurde die bei

Nebenbahnen recht oft verwendete

Achsfolge

1’C verwendet. Diese Bauweise ist auch als Mogul bekannt. Dabei

waren jedoch auch hier nur die drei Triebachsen direkt im Rahmen eingebaut

worden. daher beginnen wir mit diesen, denn hier gab es die Unterschiede

zu den anderen Modellen. Besonders zu den im gleichen

Depot eintreffenden

Modellen der BN, die deutlich schneller fuhren.

Dieses Metall hatte gute Eigenschaften, war

aber anfällig auf zu hohe Tem-peraturen. Um diese im Griff zu haben, war

eine

Sumpfschmierung mit

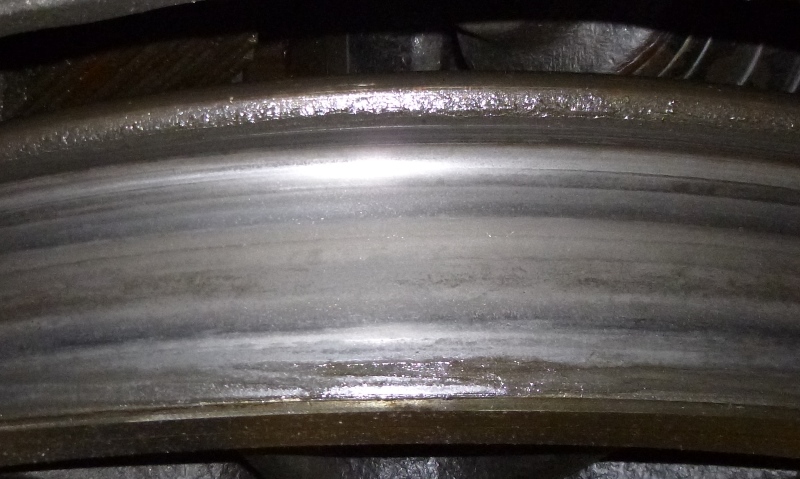

Öl verbaut worden. Wenn wir nun die Speichenräder der Lokomotive mit jenen der BN ver-gleichen wollen, dann fällt auf, dass diese gleich aufgebaut wurden und sich daher nur beim Durchmesser unterschieden.

Waren bei der BN

Räder mit 1 520 mm

verbaut worden, wurden diese bei der BSB auf 1 030 mm verringert. Dadurch

stieg die Kraft, aber die

Höchstgeschwindigkeit

musste auf 45 km/h

verringert werden, was aber bei der BSB kein Problem war.

Abgefedert wurden die

Triebachsen mit den üblichen

Blattfedern. Diese

hatten sich beim Bau von

Lokomotiven bewährt und auch das

Fahrwerk der Ed

3/4 wurde mit

Ausgleichshebeln versehen, so dass

Kuppen und

Senken

befahren werden konnten. Um enge Böden ohne Probleme zu befahren, waren

die

Achslager der mittleren

Achse

mit seinem seitlichen Spiel versehen

worden. Hier war wirklich kaum eine Neuerung vorhanden.

Wenn

wir nun zur

Laufachse kommen, dann haben wir die gleichen Lösungen

erhalten, die auch bei den

Lokomotiven der BN verwendet wurden. Es war

also beim

Speichenrad ein Durchmesser von 850 mm vorhanden und der

Radsatz

wurde als

Bissellaufachse ausgeführt. Eine Rückstellvorrichtung mit

Blattfedern sorgte zudem dafür, dass die

Achse

stabilisiert wurde. Es

war daher ein ruhiges Laufverhalten vorhanden, das auch hier bemerkt

wurde.

Neben der üblichen Handbremse im Führerhaus war noch die Westing-housebremse verbaut worden. Die für diese benötigte Druckluft wurde mit einer an der Rauchkammer montierten Luftpumpe erzeugt.

Als Vorrat für kurzfristig höheren Be-darf war unter dem

Führerhaus im

Rahmen noch ein

Luftbehälter einge-baut worden. Die Druckluftbremse wurde mit einem Führerbremsventil der Bauart W4 nach Westinghouse gefüllt und arbeitete mit einem Steuerventil.

Dieses

Steuerventil

war einlösig ausge-führt worden und wirkte auf einen

Bremszylinder. Auch

hier wurde auf den Einbau der

Regulierbremse verzichtet. Immer noch sah

man den Nutzen dieser zweiten

Bremse nicht als gegeben an. Ein Problem,

das bei der BSB mit der

Spindelbremse, also mit der

Handbremse, gelöst

werden musste. Sie sehen es gab kaum Anpassungen.

Sowohl an der

Handbremse, als auch am

Bremszylinder, war ein

Bremsgestänge

angeschlossen worden. Dieses war mit einem

Gestängesteller

versehen worden und konnte so an die Abnützung angepasst werden. Am

Gestänge wiederum war die

Klotzbremse

angeschlossen worden. Diese wirkte

mit je einem

Bremsklotz pro

Triebrad auf den

Radreifen. Auf den Einbau

einer

Bremse bei der

Laufachse wurde auch hier verzichtet.

Zum

Schutz des

Fahrwerksk waren vor der

Laufachse am

Plattenrahmen die damals

üblichen

Schienenräumer

montiert worden. Da auf der Rückseite auf diese

verzichtet wurde, war die Lokomotive für eine Fahrrichtung ausgelegt

worden. Am Ende der Strecke musste daher mit der Lokomotive eine

Drehscheibe aufgesucht werden. Das war eher verwunderlich, denn es gab in

der

Gruppe bereits Modelle für zwei Fahrrichtungen.

|

|||||||||||

|

Kessel und Dampfmaschine |

|||||||||||

|

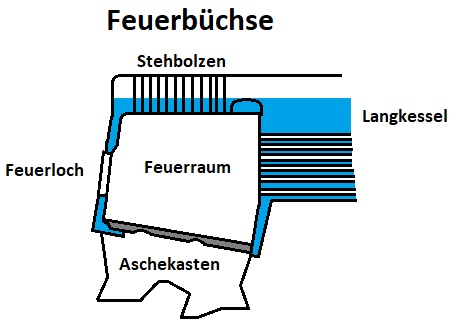

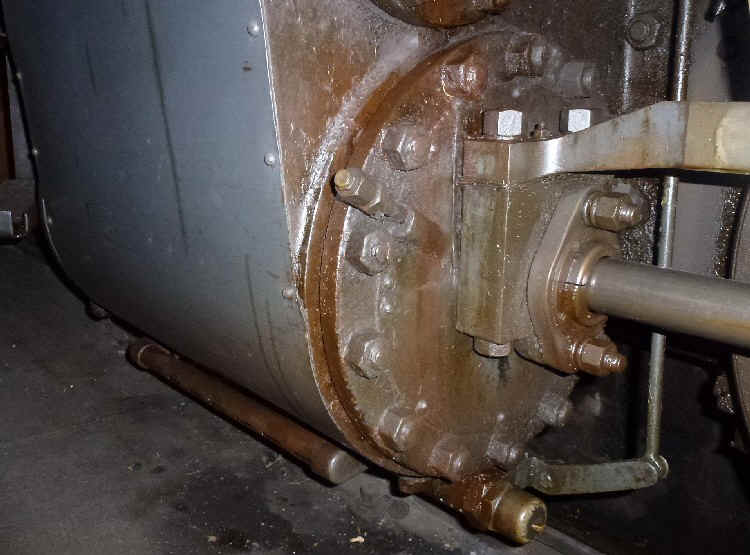

Auch

beim Einbau des

Kessels konnten keine Neuerungen umgesetzt werden. Im

Bereich der

Feuerbüchse war der Kessel im Rahmen mit Schrauben befestigt

worden. Im Bereich der

Rauchkammer erfolgte dann nur noch eine einfache

Abstützung in einem Sattel. Der Grund für diesen Aufbau waren die

Unterschiede bei der Temperatur zwischen Rahmen und dem Kessel, die ohne

diese Lösung zu Schäden geführt hätten.

Entsprechende Erfahrungen

gab es insbesondere bei der grossen Gotthardbahn. Um den Rost wurde der Stehkessel aufgebaut. Dieser umrahmte das Feuer so, dass nur noch unten beim Aschekasten und beim Feuerloch eine Öffnung vorhanden war. Die Wände bestanden aus Stahl und nur die Decke der Feuerbüchse war aus Kupfer aufgebaut worden.

Dieser war gut bei der

Wärmeleitung und zusammen mit den Wänden ergab sich bei diesem

Kessel

eine

direkte

Heizfläche von 8.0 m2. Das war

für eine

Lokomotive der

Bergbahn

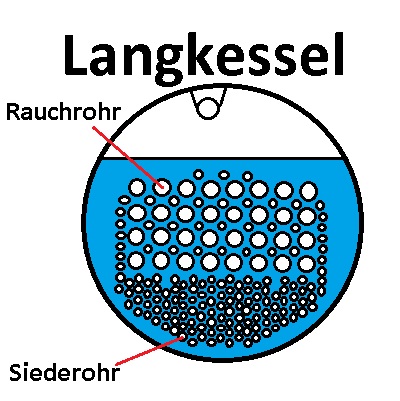

der BSB ein guter Wert. Die durch das Feuer entstehenden Rauchgase und insbesondere die heisse Luft wurden im Langkessel ebenfalls zur Erzeugung von Dampf benötigt. Dazu waren in diesem Teil des Kessels insgesamt 221 Siederohre mit einer Länge von 2 650 mm eingebaut worden. Dank dieser Rohre konnte die totale Heizfläche der Lokomotive auf 91 m2 gesteigert werden. In Anbetracht der kurzen Bauweise, war das ein ansehnlicher Wert gewesen.

Durch

die Wärme des Feuers und der

Rauchgase wurden die Metalle sehr stark

erwärmt. Gerade die

Feuerbüchsdecke war stark beansprucht und dort war mit

Kupfer ein Metall vorhanden, das leicht schmelzen konnte. Um das zu

verhindern mussten die Metalle gekühlt werden und dazu verwendete man das

sich im

Kessel befindliche Wasser. Dieses vermochte das Metall ausreichend

zu kühlen, verdampfte jedoch dabei.

Damit das erfolgen konnte, wurde wie bei anderen Dampflokomotiven ein Injektor für die Zuführung verwendet. Das durch diese Speisewasserpumpe in den Kessel gezogene Wasser stammte aus den beiden seitlich entlang des Kessels montierten Wasserkästen.

In diesen konnte

eine Menge von 4.0 m3 Wasser mitgeführt werden. Das war eine

geringe Menge, die aber durch den kurzen Aufbau der

Lokomotive und die

maximal erlaubten

Achsdrücke bedingt war. Grosse

Leistung bei geringem

Gewicht, konnte mit der Reduktion der Vorräte ermöglicht werden. Da der Dampf den Kessel nicht einfach verlassen konnte, sammelte er sich an der höchsten Stelle beim Dampfdom. Auf diesem waren die Sicherheitsventile verbaut worden. Diese waren für einen maximalen Dampfdruck im Kessel von 13 bar ausgelegt worden.

Das war damals ein hoher Wert, der jedoch wegen

dem kurzen Aufbau des

Kessels ermöglicht wurde. Für die

Dampfmaschinen

bedeutete das aber eine Steigerung der

Leistung.

Auch

hier wurde der Dampf nicht nur auf der Lokomotive genutzt. Mittlerweile

war es zum Standard geworden, dass Wagen von

Reisezügen

geheizt wurden. Dabei

wurde der dem

Dampfdom entnommene

Nassdampf durch die Leitung zu den

Stossbalken und weiter zu den Wagen geleitet. Dort wurde dann die Wärme

des Dampfes und nicht der Druck desselben genutzt. Damit das möglich war,

musste die Leitung am Ende geöffnet sein.

Daher wurde von einem Zwilling gesprochen, der

uns natürlich die Betrachtung erleichtert, denn wir müssen uns nur noch

auf einen

Zylinder betrachten, der zudem mit einem leicht höheren Druck

betrieben wurde und daher verstärkt war. Die Dampfmaschine wurde mit einem Dampfrohr direkt ab dem Dampfdom mit frischem Dampf versorgt. Daher wurde sie mit Nassdampf und einem Druck von 13 bar betrieben.

Sie hatten mit 280 mm einen vergleichsweise geringen

Durchmesser und auch der Kolbenhub war bedingt durch die kleinen

Triebachsen auf 550 mm beschränkt worden. Durch den höheren Druck war die

Leistung jedoch mit anderen Modellen vergleichbar. Gerade die verhältnismässig kleinen Dampfmaschinen wa-ren ein Indiz, dass hier auf die Einhaltung der Achsdrücke geachtet werden musste.

Bei einem

Gesamtgewicht von 39.47 Tonnen resultierte ein Adhäsionsgewicht von 33.40

Tonnen. Damit hatten die

Triebachsen eine

Achslast von etwas mehr als elf

Tonnen. So wär mehr möglich gewesen, aber ein kurzer

Kessel und grosse

Maschinen wären ebenfalls kein Erfolg geworden.

Nachdem der Dampf im

Zylinder seine Arbeit verrichtet hatte, wurde er in

einem weiteren Rohr in die

Rauchkammer geführt. Dort gelangte er über das

Blasrohr in den

Kamin. Dadurch entstand in der Rauchkammer ein Unterdruck,

so dass auch die

Rauchgase mitgerissen wurden. Der natürlich bedingte

Ausgleich erfolgte über die

Feuerbüchse und so wurde dort das Feuer

angefacht. Eine Lösung, die sich schon lange bewährte.

|

|||||||||||

|

Antrieb und Steuerung |

|||||||||||

|

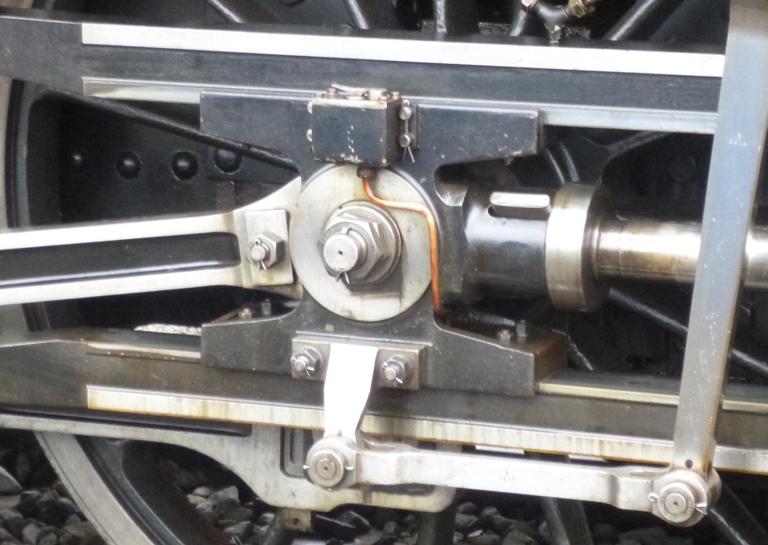

Von

den beiden

Dampfmaschinen wurde eine lineare und sehr kraftvolle Bewegung

erzeugt. Um diese zu

Zugkraft zu machen, musste zuerst ein

Drehmoment in

den

Rädern erzeugt werden. Diese Aufgabe wurde vom

Antrieb übernommen und

dieser hatte kaum Unterschiede zu den anderen Baureihen, was den hier zu

erfolgenden Unterhalt deutlich vereinfachte. Das war wichtig, da dieser

durch Personal der BN vorgenommen wurde.

Das einseitig geführte

Kreuzgelenk

hatte jedoch Aus-wirkungen auf die Länge der

Schubstange. Diese konnte

wegen der kurzen Bauweise nicht auf die mittlere

Achse geführt werden. Geendet hatte hier die Schubstange im Kurbelzapfen der hintersten Triebachse. Das war speziell, denn die hier vorgestellten Lokomotiven waren die einzigen, die so eine Anordnung hatten. Jedoch war nur so der Winkel flach genug, dass das Kreuzgelenk einseitig geführt werden konnte. Die bei-den anderen Achsen wurden dann mit Kuppelstangen verbunden.

Die Kraft der

Dampfmaschinen

wurde auf drei ange-triebene

Achsen übertragen.

die mit

Kuppelstangen

verbundenen

Triebachsen

wurden als

Kuppelachsen

be-zeichnet.

Bedingt durch den Aufbau hatte dieses

Triebwerk viele Gleitlager. Diese

wurden mit Ausnahme des linearen

Lagers des

Kreuzgelenkes mit

Lagerschalen aus

Weissmetall versehen. Dieses Metall hatte gute Schmiereigenschaften,

die mit dem

Schmiermittel der

Nadelschmierung noch verbessert wurden. Da

diese Metalle jedoch sehr empfindlich auf Wärme waren, reichte die

Verminderung der Reibung nicht und so wurde mit dem Schmiermittel das

Lager gekühlt.

Die

Bewegung der

Dampfmaschine wurde in den

Kurbelzapfen in ein

Drehmoment

umgewandelt. Dies konnte jedoch an zwei Stellen nicht optimal erfolgen. Um

keine Probleme mit dem

Antrieb zu erhalten, mussten die beiden Seiten in

einem

Versatz angeordnet werden. Auch hier wurde dazu der übliche 90 Grad

Versatz vorgesehen. Es war so kein optimaler Lauf möglich, aber mit zwei

Maschinen ging das schlicht nicht.

Nicht von der

Anhängelast

benötigte

Zugkraft

wurde jedoch direkt in Beschleunigung ver-wandelt. Die hier vorhandenen

physikalischen Gesetze konnte auch bei der

Nebenbahn

BSB schlicht nicht verändert werden. Es war dem Antrieb jedoch nur möglich optimal zu arbeiten, wenn dies die beiden Dampf-maschinen auch taten. Dazu war bei jeder Maschine eine entsprechende Steuerung er-forderlich.

Da die Maschinen bei der

Schweizerischen Lokomotiv- und Maschinenfabrik SLM gebaut wurden, kam eine

Steuerung zum Einbau, die nach der

Bauart

Walschaerts erstellt worden war.

Das war damals aber grundsätzlich der Fall, weil es keine bessere Lösung

gab. Die Walschaertssteuerung wurde vom Antrieb in Bewegung versetzt und regelte so die Zufuhr des Dampfes. Durch eine zweite Abnahme der Bewegung war es leicht möglich die Dampf-maschinen optimal einzustellen.

Gerade die

Einstellung des Vorlaufes war wichtig, da nicht bei jedem

Zylinder genau

die gleichen Füllzeiten vorhanden waren. Das war der grosse Vorteil der

Steuerung und erlaubte es ruhig laufende Maschinen zu erzeugen. Mit einer Schubstange wurde die Steuerung vom Führerstand aus so verstellt, dass die Fahrrichtung der Lokomotive geändert werden konnte. Da es diese Stange nur auf der Seite des Lokführers gab, wurde die andere Seite mit einer Welle verbunden.

So erfolgte die Umstellung auf beiden Seiten und mit der

Schubstange war es auch möglich, die Füllung zu regulieren. Eine Bauweise,

die längst nicht bei allen Modellen der Fall war, da die Stange immer

anders bewegt wurde. Ein grosses Problem waren die Dampfmaschinen für die Ausnutzung der Zugkraft. So mussten die Dampfzylinder bei Beginn der Arbeit vom Wasser befreit werden. Dazu waren die Schlemmhähne vorhanden.

Wurden diese geöffnet,

drückte der Dampf das Wasser aus dem

Zylinder und verteilte dieses auf den

Schienen. Dadurch wurden diese mit einem feinen Schmierfilm versehen, der

die

Adhäsion deutlich verschlechterte.

Als

Gegenmassnahme war auf dem

Kessel ein

Sanddom vorhanden. Dieser gehörte

zur

Sandstreueinrichtung und er konnte mit

Quarzsand befüllt werden. Wurde

die Einrichtung aktiviert, rieselte dieser Sand mit Hilfe der Schwerkraft

durch eine Leitung vor die zweite

Kuppelachse. Dort klebte dieser auf den

nassen

Schienen. So konnte die

Haftreibung wieder verbessert werden, was

es erlaubte auch jetzt die

Zugkräfte zu erzeugen.

Die

Einrichtung funktionierte nur in einer Richtung. Wurde mit der

Tenderlokomotive

rückwärts gefahren, erfolgte das nur mit geringer Geschwindigkeit. Zudem

waren die

Dampfmaschinen nun hinten und das Wasser konnte jetzt keine

Probleme mehr verursachen. Trotzdem war auch dies ein Anzeichen dafür,

dass in erster Linie mit dem

Kamin voraus gefahren werden sollte. Sie

sehen, es war wirklich einfach die Richtung zu bestimmen.

Zum

Schluss muss noch erwähnt werden, dass die

Beleuchtung auch bei der

Bern-Schwarzenburg-Bahn BSB nicht zur

Lokomotive gehörte. Die benötigten

Laternen wurden vor der Fahrt vom

Lokomotivpersonal in einem

Depot bezogen. Das

erlaubte es diese

Karbidlampen in einem eigenen Umlauf zu behalten. Gerade

die Nachfüllung des

Kalziumkarbid verlangte grosse Sorgfalt, da bei Nässe

brennbares

Acetylengas entstehen konnte.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Abgeschlossen wurde der Rahmen auf beiden Seiten mit einem

Abgeschlossen wurde der Rahmen auf beiden Seiten mit einem  Die

Seiten waren nur mit einer halbhohen Wand ver-sehen. Wichtiger ist jedoch

die Rückwand mit dem im

Die

Seiten waren nur mit einer halbhohen Wand ver-sehen. Wichtiger ist jedoch

die Rückwand mit dem im  Jede

Jede

Die

Die

Bedingt durch die Verdampfung veränderte sich das Verhältnis von Wasser

und Dampf. Der

Bedingt durch die Verdampfung veränderte sich das Verhältnis von Wasser

und Dampf. Der  Wichtig waren auch hier die

Wichtig waren auch hier die

Die

vom

Die

vom

Das

erzeugte

Das

erzeugte