|

TSB, SFB und EZB Ec 4/5 Nr. 11 - 16 |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Baujahr: |

1899 – 1902 | V. max.: | 60 km/h | ||||||||

|

Gewicht: |

54.4 t |

Länge: |

10 800 mm |

||||||||

|

Heizfläche: |

113.1 m2 |

Zylinderdurchmesser: |

480/700 mm |

||||||||

|

Die

Lokomotiven der

Baureihe

Ec 4/5 wurden an drei

Bahngesellschaften

geliefert. Dabei kamen die Nummern 11 und 12 zur Thunerseebahn TSB. Als

die Bahn nach Frutigen der SFB eröffnet wurde, kamen auch noch die Nummern

13 und 14 in den Bestand. Den Abschluss machte die EZB, die wegen den

Steigungen solche

Tenderlokomotiven

benötigte. Hier wurden letztlich noch die Betriebsnummern 15 und 16 in

Betrieb genommen.

Da für die

Spiez-Frutigen-Bahn SFB die gleichen Bedingungen bestanden, war es nur

logisch, dass man sich der Lieferung für die TSB anschloss. So konnte sich

die kleine Bahn eine neue Entwicklung und damit Kosten ersparen.

Gänzlich neu war das

Modell jedoch auch nicht. Die Reihe Ec 4/5 war eine damals seltene

Gemischtzuglokomotive für

Nebenbahnen

und sie wurde schon bei anderen Bahnen im Grossraum Zürich verwendet.

Wichtig für die Thunerseebahn war jedoch, dass sie mit den neuen

Dampfschiffen auf dem See mithalten konnten und daher sollte hohe

Zugkraft

mit einer angemessenen Geschwindigkeit kombiniert werden.

Vier

Triebachsen

waren bisher in der Schweiz nur bei der

Gotthardbahn

im Einsatz. Die Kombination mit einer führenden

Laufachse

sollte aber auch dort erst später kommen. Bei der Thunerseebahn TSB war

dafür die geringe zugelassene

Achslast

verantwortlich. Auf

Hauptbahnen

konnte damals das Traktionsprogramm mit einer Triebachse weniger bewältigt

werden. Grund waren die dort vorhandenen höheren Achslasten.

Geliefert werden

sollten diese

Lokomotiven von der in Winterthur ansässigen Firma

Schweizerische Lokomotiv- und Maschinenfabrik SLM. Diese hatte sich

mittlerweile beim Bau von Dampflokomotiven einen guten Ruf erarbeitet und

so war die Wahl gelungen. Die Lieferung erstreckte sich über mehrere Jahre

und wir wollen uns die

Baureihe

anhand der Modelle, die an die Thunerseebahn TSB geliefert wurden ansehen.

Die anderen vier Exemplare waren aber baugleich.

|

|||||||||||

| Mechanischer Aufbau | |||||||||||

|

Als tragendes Bauteil

wurde ein üblicher

Plattenrahmen

verwendet. Dieser wurde mit Stahlblechen und Profilen aufgebaut. Verbunden

wurden die einzelnen Bauteile mit

Nieten.

Der Rahmen wurde auf beiden Seiten der

Lokomotive mit einem

Stossbalken

abgeschlossen. Um die

Stosskräfte

besser in den innen liegenden Rahmen abzuführen, waren spezielle Stützen

vorhanden. Es war als eine übliche

Bauart.

Da sich der

Zughaken

jedoch nur in der Längsrichtung bewegen konnte, kam es damals oft zu

Brüchen der

Schraubenkupplung.

Damit in diesem Fall die Strecke noch geräumt werden konnte, war am Haken

noch eine

Notkupplung

vorhanden. Als Ergänzung wurden die seitlich montierten Stossvorrichtungen verwendet. Diese Stangenpuffer nahmen die Kräfte von den anderen Fahrzeugen über die runden Pufferteller auf und leiteten diese in den Rahmen der Lokomotive ab.

Damit es nicht bei

jedem Kontakt zu Schäden kam, war der

Puffer

mit kräftigen

Spiralfedern

versehen worden. Damit können wir bereits die Länge der

Lokomotive bestimmen und hier wurden 10 800 mm gemessen. Der Rahmen wurde mit einem Umlaufblech abgedeckt. Diese waren bei solchen Tenderlokomotiven üblich. In Bereichen mit Aufbauten, war es jedoch kaum zu erkennen. Ein solcher Aufbau war das am hinteren Ende der Lokomotive aufgebaute Führer-haus. In dessen Frontwand waren Fenster eingebaut worden. Im Unterschied zu den bisherigen Baureihen wurden diese jedoch noch mit Sonnendächern als Blendschutz versehen.

Alle weiteren Wände

des

Führerhauses

wurden jedoch nur bis zu halben Höhe hochgezogen. Als Abstützung des

gewölbten Daches waren in den Ecken breite Säulen vorhanden. Auch hier war

die mit einem Hebel vom

Führerstand

aus bediente

Lokpfeife

das einzige aufgebaute Teil. Von der allgemeinen Optik her, war das

Führerhaus jedoch ein Modell, das bei den

Lokomotiven aus Winterthur öfters verwendet wurde. Man

hatte also bereits erste Baugruppen als Standard.

Damit haben wir zwar

das

Führerhaus

abgeschlossen, aber noch nicht die da-ran anschliessenden Bauteile. Gut zu

erkennen waren die vor dem Haus be-findlichen

Wasserkästen. Hinten schloss sich das auch Tender genannte Kohlenfach an. Damit in diesem der Platz etwas vergrössert werden konnte, wurde es nach hinten über den Stossbalken hinaus verlängert. Das wie ein Rucksack aussehende halbhohe Kohlenfach konnte einen Vorrat von 1.5 Tonnen Kohle aufnehmen.

Das war ein für

Tenderlokomotiven

durchaus üblicher Vorrat. Nur bei grossen

Tendern

von

Schlepptenderlokomotiven

konnte mehr geladen werden, aber für die Strecke der TSB war das nicht

nötig. Beidseitig vom Kessel, den wir uns später noch genauer ansehen werden, wurden vor dem Führerhaus die beiden Wasserkästen verbaut. Das war eine Lösung für das Problem, die gerade bei Tenderlokomotiven oft angewendet werden sollte.

Wie viel im

Wasserkasten

mitgeführt werden konnte, werden wir ebenfalls später noch erfahren. Bei

der

Lokomotive sollten wir uns nun aber das

Laufwerk

mit den vier

Triebachsen

genauer ansehen. Die geschmiedeten Achswellen der Triebachsen besassen die Aufnahmen für die Lager und die Triebräder. Verwendet wurden auch hier die üblichen Gleitlager mit den Lagerschalen aus Weissmetall.

Diese hatten sich

durchgesetzt und auch hier wurde die übliche

Sumpf-schmierung

verwendet, die genug

Öl

zur

Kühlung

und zur Reduktion der Reib-ung zuführte. Speziell war bei diesem

Laufwerk

jedoch der Aufbau der Achslagerführungen.

Von den vier

Triebachsen

wurden die erste und die dritte

Achse

so im Rahmen gelagert, dass sie sich nicht seitlich verschieben konnten.

Um mit den vier Achsen auch engere Radien zu befahren, waren die beiden

anderen Triebachsen seitlich verschiebbar ausgeführt worden. Eine Lösung,

die dafür sorgte, dass der feste

Radstand

bei der

Lokomotive mit 2 700 mm angegeben werden konnte. So war

auch im geraden

Gleis

ein ruhiges Fahrverhalten vorhanden.

Eine radiale

Einstellung der

Radsätze

gab es bei Dampflokomotiven der damaligen Zeit wegen dem

Plattenrahmen

noch nicht. Um die

Triebachsen

vom Aufbau her abzuschliessen, montieren wir noch die

Räder.

Es wurden die damals üblichen

Speichenräder

mit aufgezogener

Bandage

vorhanden. Das so aufgebaute

Triebrad hatte einen Durchmesser von 1 230 mm

erhalten und war daher grösser, als bisher bei der TSB üblich.

Abgefedert wurden die vier

Triebachsen

mit

Blattfedern,

die mit

Ausgleichshebel

verbunden wurden und so das Befahren von

Kuppen

und

Senken vereinfachten. Um mit der

Lokomotive

jedoch eine

Höchstgeschwindigkeit

von 60 km/h fahren zu können, müssen wir das

Fahrwerk

der

Tenderlokomotive

im

Gleis

noch stabilisieren und dazu wurde eine führende

Laufachse

benötigt. Da diese nur einseitig vorhanden war, konnte auch nur so schnell

gefahren werden.

Die

Laufachse

war als

Bissellaufachse

ausgeführt worden. Auch hier lief die

Achse

im Gestell in den üblichen

Gleitlagern.

Um das Gewicht der Laufachse zu verringern, wurde aber mit 850 mm ein

deutlich kleinerer Durchmesser für die

Speichenräder

mit

Radreifen

verwendet. Die Achse wurde mit

Blattfedern

abgefedert. Diese

Federn kamen jedoch auch zur Zentrierung der Bissellaufachse zu

Anwendung. So war ein ruhiger Lauf vorhanden.

Das

war so auf einfache Weise möglich. Da die üblichen Modelle verbaut wurden,

war auch ein Tausch sehr leicht möglich. Man achtete auch bei den

Herstellern auf die

Lager

der Bahnen. Abgebremst wurde die Lokomotive mit den damals üblichen Bremsen. Dabei war auch hier die Laufachse nicht mit einer Bremse versehen worden. Auch bei den Triebachsen war der Einbau nicht bei allen Achsen möglich.

Daher waren nur drei

Triebachsen

mit einer

Bremse

versehen worden. Keine Ausrüstung war daher auch bei der zweiten

Triebachse vorhanden. Was bei Dampflokomotiven nicht selten der Fall war. Wie damals üblich, war eine Druckluftbremse vorhanden. Verbaut wurden daher eine Lösung von der Firma Westinghouse. Angewendet wurden die Regulierbremse und die nur mit der P-Bremse wirkende automatische Bremse.

Die dafür benötigte

Druckluft

stammte von der an der

Rauchkammer

ange-brachten

Luftpumpe.

Die

Westinghousebremse

besass zudem ein einlösiges

Steuerventil,

das letztlich den

Bremszylinder

mit der erforderlichen Druckluft versorgte. Eine damals durchaus übliche

Lösung für die

Bremsen.

Am

Bremszylinder

wurde ein

Bremsgestänge

angeschlossen. Dieses konnte auch vom

Führerstand

aus mit der

Handbremse

entsprechend bewegt werden. An diesem Bremsgestänge war schliesslich noch

die

Klotzbremse

angebaut worden. Um die Abnützung dieser

Bremsklötze

nachstellen zu können, war ein manuell einstellbarer

Gestängesteller

vorhanden. Wir haben daher auch im mechanischen Teil eine übliche

Bremse

erhalten. |

|||||||||||

|

Kessel und Dampfmaschine |

|||||||||||

|

Auf dem

Plattenrahmen

wurde der

Kessel

aufgebaut. Dieser wurde im Bereich der

Feuerbüchse,

also beim

Führerhaus

fest mit dem Rahmen verbunden. Im Bereich der

Rauchkammer

wurde der runde Kessel jedoch in einem einfachen Sattel abgelegt. Diese

Lösung erlaubte, dass sich der warme Kessel gegenüber dem Rahmen in seiner

Länge verändern konnte. Jedoch sollten wir auch jetzt genauer hinsehen.

Da dieser im Bereich der

Triebachse

keinen Platz fand, musste der Rahmen weit hinter diese ver-längert werden.

Ein Lösung, die bei grossen Aus-führungen notwendig war, weil einfach für

den

Aschekasten

bei der

Achse

der Platz fehlte. Um die Feuerbüchse wurden mit Stahl und an be-stimmten Stellen mit Kupfer der Stehkessel aufge-baut. Dieser wurde also direkt mit den dem Feuer erwärmt und so wurde hier die direkte Heizfläche ausgewiesen. Beim hier vorhandenen Kessel konnte so ein Wert von 7.6 m2 erreicht werden, was einen guten Wert ergab.

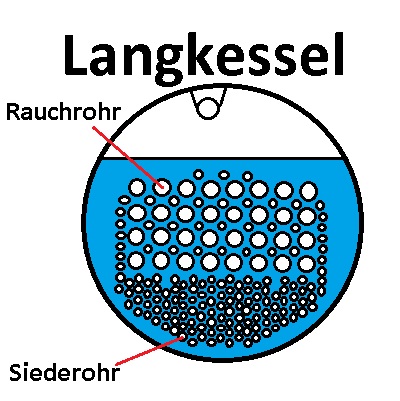

Jedoch war damit die Nutzung der Wärme noch nicht abgeschlossen,

denn der

Stehkessel

wurde mit dem

Langkessel

ergänzt. Die in der Feuerbüchse entstehenden Rauchgase wurden durch den Langkessel abgeführt. Damit hier so viel Wärme wie möglich genutzt werden konnte, wurden Siederohre verwendet. Die Anzahl Rohre wurde bei den Lokomotiven mit 196 Stück angegeben. Das war viel, jedoch muss zur Bestimmung der Heizfläche noch die Länge angesehen werden. Die bei der Baureihe Ec 4/5 im Langkessel verbauten Rohre hatten daher 2.65 Meter erhalten.

Dank dem

Langkessel

konnte die

Heizfläche

auf total 113.1 m2 gesteigert

werden. Dabei wirkte auf dieser Fläche die Wärme des Feuers auf das

Metall. Gerade im Bereich der

Feuerbüchse

konnte das dazu führen, dass die Metalle schmelzen konnten. Um das zu

verhindern, wurden sie mit dem sich im

Kessel

befindlichen Wasser gekühlt. Dabei war der Eintrag von Wärme so gross,

dass das Wasser verdampfte.

Da der Kessel aber unter einem Überdruck stand, war das nur mit der Hilfe eines Injektors möglich. Mit diesem wurde durch Druckabfall das Wasser regelrecht in den Kessel gezogen. Das frische Wasser stammte dabei aus den auf dem Umlaufblech montierten Kästen.

In den beiden

Wasserkästen

fanden insgesamt 5.3 Tonnen Wasser platz. Das war ausreichend für längere

Strecken, denn man wollte ja schneller sein als die Schiffe, die das

Wasser einfach aus dem See beziehen konnten und so dazu nicht anhalten

mussten. Dabei konnte der Vorrat mit am Wasserkasten ange-brachten Hähnen

kontrolliert werden. Gesammelt wurde der im Kessel erzeugte Dampf in einem auf dem Kessel montierten Dampfdom. Neu waren die zur Einhaltung des maximalen Druckes von 12 bar erforderlichen Sicherheitsventile nicht mehr beim Dampfdom montiert worden.

Diese fanden nun

ihren Platz unmittelbar vor dem

Führerhaus.

Der Grund war der von den hier verwendeten

Ventilen

benötigte Platz, der auf dem Dom einfach nicht ausreichte.

Damit haben wir den für die

Verbraucher benötigte

Nassdampf erzeugt. Dieser wurde jedoch nicht mehr

nur für die

Dampfmaschinen benötigt, sondern auch für die

Dampfheizung.

Diese

Heizung wurde auf der

Lokomotive

nicht genutzt, jedoch waren die

entsprechenden Leitungen bei den beiden

Stossbalken vorhanden. Hier wurde

nicht primär der Druck des Dampfes, sondern dessen Wärme genutzt, was für

kurze Züge ausreichte.

Wegen dem Aufbau sprach man nun vom

Hochdruck-zylinder,

der einen Durchmesser von 480 mm bekom-men hatte. Der dabei erlaubte

Kolbenhub wurde mit 600 mm angegeben. Nun wurde jedoch der Abdampf dieser Maschine nicht dem Blasrohr zugeführt, sondern er gelangte mit einem als Verbinder bezeichneten Rohr zum zweiten Zylinder. Daher wurde hier von einem Verbund gesprochen. Jetzt kam aber ein Niederdruckzylinder mit einem Durchmesser von 700 mm zur Anwendung.

Der höhere Durchmesser berücksichtige den gerin-geren Druck des Dampfes und

so waren gleich-mässige Kräfte vorhanden.

Speziell bei der Lösung mit

Verbund war die hier vorhandene

Anfahrvorrichtung. Mit dieser konnte auch der

Niederdruckzylinder mit

Frischdampf versorgt werden. Es war also ein

Booster vorhanden, der

schwere Anfahrten vereinfachte. Da dabei jedoch sehr viel Dampf benötigt

wurde, durfte die Vorrichtung nur bei bestimmten Bedingungen angewendet

werden. Wir haben daher eine ausgesprochen gute Maschine erhalten.

Der Abdampf des

Hoch-

und

Niederdruckzylinders gelangte schliesslich in die

Rauchkammer und wurde

dort in den

Kamin entlassen. Durch den nun entstehenden Unterdruck wurden

die

Rauchgase mitgerissen und in der

Feuerbüchse das Feuer angefacht. So

sorgte die

Dampfmaschine auch dafür, dass eine optimale Verbrennung

vorhanden war. Die sich dabei in der Rauchkammer abgesetzte

Lösche, konnte

durch eine mit der Türe verschlossene Öffnung entnommen werden.

Besonders der

Antrieb war hier mit den

geringen Vorräten wichtig. Jedoch weitaus mehr Arbeit verursachte das

Feuer und das nicht nur im Betrieb, wo es unter Kontrolle gehalten und

genährt werden musste. Durch die Verbrennung der Kohle entstanden Rückstände. Diese fielen als Achse, oder als Schlacke durch den Rost in den darunter montierten Asche-kasten.

Dieser musste also

regelmässig geleert werden, denn es fanden darin nur die Rückstände eines

kompletten

Kohlenfachs den notwendigen Platz. Bevor neue

Kohle abgeholt

wurde, musste also der

Aschekasten durch das

Lokomotivper-sonal auf

dem

speziellen

Schlackengleis geleert werden.

Wegen dem sehr hohen Luftzug

in der

Feuerbüchse, wurde auch Glut mitge-rissen. Diese fiel dann in der

Rauchkammer auf den Boden und glühte dort aus. Diese

Lösche musste

ebenfalls entfernt werden. Dabei erfolgte das aber nur bei den Arbeiten

vor Betriebsschluss und dazu musste die

Rauchkammertüre geöffnet werden.

Wenn dabei das Feuer noch vorhanden war, füllte sich die Kammer mit

beissendem Rauch.

Damit sind die von fahrenden

Personal erforderlichen Arbeiten erledigt. In erster Linie sollte mit der

Lokomotive

auch gefahren werden und dazu war der

Antrieb vorhanden. Dabei

wurde die Kraft des Dampfes genutzt und wir werden dann auch Hinweise zur

Zugkraft erfahren. Hier soll nur erwähnt werden, dass die

Dampfzylinder

eine

Leistung

von 1 200 bis 1 600 PS erhalten hatten. Damals wurde nur mit

diesen Werten gearbeitet. |

|||||||||||

|

Antrieb und Steuerung |

|||||||||||

|

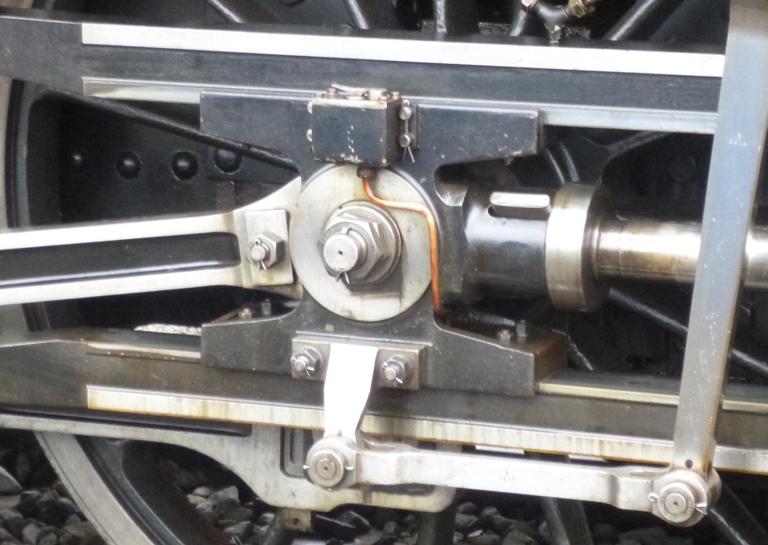

Der

Antrieb wurde für die Umwandlung der linearen Kraft

der

Dampfmaschine in

Zugkraft

benötigt. Dabei wurde die vom

Zylinder

kommende

Kolbenstange

dem einseitig geführten

Kreuzgelenk

zugeführt.

Dieses

Gelenk war notwendig um die Veränderungen des Winkels der

Schubstange

aufzunehmen und auszugleichen. Damit die Kräfte nicht zu gross

wurden, sollte der grundsätzliche Winkel nicht zu gross sein.

Dabei hatten diese

Gelenke erhalten, die es den

Kuppel-achsen erlaubten

sich frei in der

Federung zu bewegen. Eine Lösung die bei mehr als zwei

Achsen dringend not-wendig war, da sonst der

Stangenantrieb die Federung

funktionslos machte. Sämtliche Gelenke und Kurbelzapfen hatten Gleitlager erhalten. Diese wurden mit Lagerschalen aus Weiss-metall versehen. Dieses Metall hatte gute Eigenschaften, war jedoch anfällig auf zu grosse Wärme.

Daher wurde mit der

Schmierung die Reibung verringert und mit dem

Öl die

Wärme abgeführt. Reguliert wurde diese Lösung mit einer

Nadelschmierung.

Dabei war eine sehr gute Dosierung mit dem

Schmiermittel mög-lich. Die von der Schubstange auf die Triebachse übertragene und auf die Kuppelachsen verteilte Kraft der Dampfma-schine wurde im Rad in ein Drehmoment umgewandelt.

Dieses konnte dann mit Hilfe der

Haftreibung

zwischen

Lauffläche und

Schiene in

Zugkraft umgewandelt werden. Diese

gelangte schliesslich über die Führungen zum

Stossbalken und in die dort

über die

Schraubenkupplung

auf die

Anhängelast. Nicht benötigte Zugkraft

ergab dann die Beschleunigung.

Mit den beiden

Dampfmaschinen konnte eine

Zugkraft von

110 kN erzeugt werden. Das war ausreichend um einem 280 Tonnen schweren

Zug auf den bis zu 15 ‰ steilen

Rampen mit 20 km/h zu befördern. Jedoch

konnte diese Kraft von der Maschine nur erbracht werden, wenn die

Zylinder

optimal arbeiteten und dazu war die Steuerung, aber auch der

Versatz

vorgesehen. Letzterer lag, wie bei den meisten Modellen bei 90 Grad.

So wurde nur eine

Steuerung beim rechten

Triebwerk verbaut. die zweite

Dampfmaschine wurde

dann mit einer einfachen Stange so verstellt, dass der

Versatz erhalten

blieb. Die grundsätzliche Bewegung für die Steuerung nach Bauart Walschaerts wurde von der Triebachse abgenommen. Das ergab lange Steuerstangen, war jedoch nicht anders zu lösen.

Durch die Verstellung der

Schwinge konnte mit der Steuerung die Füllung und die Fahrrichtung

eingestellt werden. Dazu war im

Führerstand die Bedienung der

Schubstange

vorhanden. Diese war auch der Grund für die Seite mit der Steuerung. Einer der grössten Vorteile der Walschaertssteuerung war jedoch die hier mögliche Einstellung des Vorlaufes. So konnten die Dampfmaschinen optimal arbeiten, was gerade zur Erzeugung der hohen Zugkraft erforderlich war.

Wir haben damit eine optimal arbeitende

Dampfmaschine erhalten, die jedoch auch dafür sorgen konnte, das die

Zugkraft nicht immer optimal ausgenutzt werden konnte und das war

besonders bei Anfahrten wichtig.

Wir erinnern uns, dass in diesem Fall beide

Zylinder

mit Frischdampf versorgt werden konnten. Wurde die Anfahrvorrichtung

aktiviert, stieg die

Zugkraft deutlich an. In diesem Fall konnte es jedoch

leicht passieren, dass die

Adhäsion nicht mehr ausreichend war. Das war

besonders dann der Fall, wenn die

Schienen verschmutzt waren. Dabei

sorgten jedoch gerade die

Dampfzylinder dafür, dass dies auch der Fall

war.

Die Mischung aus Wasser, Dampf und geringen Men-gen Schmiermittel sorgten dafür, dass es auf den Schienen zu einem schmierigen Belag kam.

Das war für die Ausnutzung

der

Adhäsion aber zu schlecht und da reichte auch ein

Adhäsionsgewicht von

46 Tonnen nicht mehr aus.

Aus diesem Grund wurde auf der

Lokomotive

eine

Sandstreueinrichtung verbaut. Dazu wurde auf dem

Kessel zwischen dem

Dampfdom und den

Sicherheitsventilen ein

Sanddom aufgebaut. Dieser besass

einen Deckel über den man den benötigten

Quarzsand einfüllen konnte. Dabei

musste jedoch darauf geachtet werden, dass dieser nicht zu feucht wurde,

denn das hätte die Funktion der Einrichtung verhindert.

Bei Bedarf konnte ein

Schieber geöffnet werden. In dem

Fall rieselte der Sand durch die Leitungen vor die

Räder der ersten

Kuppelachse. So konnte dort die

Haftreibung verbessert werden. Dabei war

der nasse Film sogar noch hilfreich, da so der

Quarzsand auf den

Schienen

kleben blieb. So konnte eine deutlich höhere

Zugkraft erzeugt werden, als

das ohne die

Sandstreueinrichtung der Fall gewesen wäre.

Für die Rückwärtsfahrt war keine

Sandstreueinrichtung

vorhanden. In dieser war es nicht vorgesehen Züge zu führen. Die

Tenderlokomotive sollte auf einer

Drehscheibe nach Möglichkeit abgedreht werden.

Zudem waren die

Dampfmaschinen in dieser Richtung hinten und so konnte der

Dampf auf den

Schienen die

Adhäsion auch nicht negativ beeinflussen. Sie

sehen, die

Lokomotive

der

Bauart

Ec 4/5 war durchdacht aufgebaut worden.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Die

zuvor in Betrieb genommenen

Die

zuvor in Betrieb genommenen

In

der Mitte des

In

der Mitte des

Der

Zugang zum

Der

Zugang zum  Zum

Schutz des

Zum

Schutz des

Das

in der

Das

in der

Bedingt

durch die Verdampfung, änderte sich im

Bedingt

durch die Verdampfung, änderte sich im

Umfangreicher, als bei den anderen Baureihen war hier die Ausnutzung des

Dampfes. Dieser wurde ab dem

Umfangreicher, als bei den anderen Baureihen war hier die Ausnutzung des

Dampfes. Dieser wurde ab dem

Gerade die

Gerade die

Vom

Vom

Für die Steuerung der

Für die Steuerung der

Zu Beginn des Betriebes der

Zu Beginn des Betriebes der