|

TSB und SEB Ed 3/3 Nr. 1 - 6 |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Baujahr: |

1892 – 1896 |

V. max.: |

45 km/h |

||||||||

|

Gewicht: |

31.3 t |

Länge: |

8 520 mm |

||||||||

|

Heizfläche: |

63.2 m2 |

Zylinderdurchmesser: |

2x 360 mm |

||||||||

|

Nach der Bödelibahn, die wirklich nur die drei vorgestellten

Lokomotiven hatte, kommen wir nun zur Thunerseebahn TSB.

Deren Strecke unterschied sich deutlich von jener im Bödeli. Es waren

längere Abschnitte mit doch recht beachtlichen Steigungen vorhanden. Diese

stellten deutlich andere Anforderungen an die neuen Lokomotiven, denn

diese mussten mehr

Zugkraft

aufweisen und dabei noch etwas schneller fahren.

Das gepaart mit einer Region, die nicht viele finanzielle Mittel

bereit stellen konnte, führte zu einem eher schwachen

Oberbau.

Zwar nicht ganz so schwach, wie im Bödeli, aber auch nicht nach den

neusten Erkenntnissen, die auf

Hauptbahnen

angewendet wurden. Ein oft vernachlässigter Punkt bei Lokomotiven ist deren Entwicklung und Beschaffung. Hier sind viele Kosten vorhanden und die versuchen Bahnen immer tief zu halten.

Gerade

Bahngesellschaften,

die eine Strecke bauten, konnten sich dann oft die gewünschten

Lokomotiven nicht mehr leisten. Der Betrieb musste einer

an-dere Bahn abgetreten werden. Das erfolgte auch hier, wobei die

JS

nur den Betrieb abwickelte. Viel Geld kann man sparen, wenn man einfach ein Modell nimmt, das schon an anderer Stelle verwendet wird. Im Fall der hier vorgestellten Baureihe Ed 3/3 war das die Tösstalbahn.

Diese erhielt im Jahre 1875 solche Modelle von der in Winterthur

tätigen Schweizerischen Lokomotiv- und Maschinenfabrik SLM. Es handelte

sich daher um einfache Nachbauten und so konnten die Kosten für die vier

Lokomotiven tief gehalten werden.

Insgesamt wurden von diesem Typ sechs Maschinen ins Berner

Oberland geliefert. Die Maschinen für die Thunerseebahn bekamen die

Nummern eins bis vier. Mit den Nummern fünf und sechs versehen wurden zwei

Lokomotiven

an die Spiez – Erlenbach Bahn ausgeliefert. Auch wenn wir hier von den

Modellen der TSB sprechen, gelten die Hinweise auch für die beiden

Lokomotiven, die im Simmental eingesetzt wurden.

|

|||||||||||

|

Mechanische Konstruktion |

|||||||||||

|

Als

tragendes Element wurde bei diesen

Lokomotiven ein

Plattenrahmen verbaut.

Dieser bestand aus einzelnen Blechen, die mit

Nieten verbunden wurden.

Eine Bauweise, wie sie damals in Europa üblich war, denn die leichten

Barrenrahmen gab es nur in den USA und die Hersteller in Europa benötigten

noch die Rechte für den Bau. Damals eine längere Reise mit dem Schiff und

diese kamen auch nicht immer am Ziel an.

Eine Bauweise, die den neuen Zug-

und

Stossvorrich-tungen nach den Normen der

UIC geschuldet war. Diese waren

für Bahnen mit

Normalspur verbindlich. Für die Zugvorrichtungen nach den Normen der UIC wurde in der Mitte des Stossbalkens ein Zughaken federnd eingebaut. An diesem war zudem noch die neue Schraubenkupplung vorhanden.

Beide konnten jedoch nur in der Länge

verändert werden. Die Winkel bei

Kurven wurden durch die

Kupplung und

deren Einbau aufgenommen. Eine Lös-ung, die oft zu Brüchen führte. Daher

war eine

Not-kupplung vorhanden. Wegen dem Aufbau der Zugvorrichtungen konnten diese keine Stosskräfte aufnehmen. Daher wurden sie mit den seitlich am Stossbalken montierten Stossvor-richtungen ergänzt. Diese bestanden aus den neuen Stangenpuffern, die mit runden Puffertellern versehen wurden. Die eingebaute Spiralfeder sorgte zudem dafür, dass die Stösse gedämpft und so besser in den Rahmen abgeleitet werden konnten.

Mit

den montierten

Puffern

können wir nun die Länge der

Lokomotive bestimmen.

Bei Fahrzeugen mit den Einrichtungen nach den Normen der

UIC wurde diese

immer über die Puffer gemessen. Hier ergab sich daher ein Mass von 8 520

mm. Dieses war in Anbetracht der drei vorhandenen

Achsen

sehr kurz

ausgefallen. Es war also eine ausgesprochen kompakte Bauweise, die auch

eine Verringerung des Gewichtes erlaubte.

So wurden die Öffnungen in der

Frontwand neu mit Glasscheiben ver-schlossen. Diese Lösung konnte nun

umgesetzt werden, weil es neu für diesen Zweck geeignete

Sicherheitsgläser

gab. Seitlich und hinten wurde jedoch darauf verzichtet. Abgedeckt wurde das Führerhaus mit einem einfachen leicht gewölbten Dach. Diese waren bei den meisten Dampflokomotiven üblich und auch die auf dem Dach montierte Lokpfeife fand mit wenigen Ausnahmen hier den Platz.

Da das

Dach seitlich leicht vorstehend war, konnte das Regenwasser von diesem auf

den Boden tropfen und lief nicht den Wänden entlang in den

Führerstand, wo

man kaum Wasser wollte.

Gerade die Rückwand war relativ offen, da so der Verlad der

Kohlen in das

sich unmittelbar an das

Führerhaus angrenzende

Kohlenfach überwacht werden

konnte. In diesem Kohlenfach konnten 800 Kilogramm verladen werden. Zwar

keine grosse Menge, aber in Vergleich zur Bödelibahn war nun auch ein

Verlad mit einem

Kran möglich. So konnten die Kohlen wesentlich schneller

verladen werden, was ein Vorteil war.

Im Gegensatz zu den anderen

Lokomotiven war der Zugang

aber mit einer Türe verschlossen worden. Diese

Einstiegstüre erlaubte es

dem Personal während der Fahrt diese zu schliessen und so eine einfache

Sicherung vor ungewollten Stürzen zu erhalten. Abgestützt wurde das Laufwerk hingegen auf drei Triebachsen. Bei den Achswellen gab es keinen Unterschied zu den anderen Baureihen, denn diese bestanden immer aus geschmiedetem Stahl.

Bei den inneren Auflagen wurden

die

Achslager montiert. Dieses lief mit ein-em linearen

Gleitlager in den

seitlichen Führungen. Hier arbeitete man mit Stahl auf Stahl und es wurde

mit

Öl geschmiert. Ein Aufbau der üblich war. Bei den Rotationslagern gab es jedoch einen Unterschied, den wir uns an-sehen müssen. So wurden sämtliche Lagerschalen mit Weissmetall ausge-kleidet und diese mit der Hilfe von Öl geschmiert.

Selbst bei der verbauten

Sumpfschmierung gab es zwischen den

Achsen

keinen Unterschied. Jedoch

wurde die mittlere

Triebachse mit einem

Lager ver-sehen, das eine seitliche

Verschiebung um einige Millimeter auf beide Seiten erlaubte. Benötigt wurde diese Verschiebung, damit die Lokomotive mit den drei Achsen auch um enge Kurvenradien fahren konnte. Das Spiel verhinderte so, dass sich das Laufwerk verklemmen konnte.

Es war eine Lösung, die bei den

meisten

Fahrwerken mit drei

Triebachsen verwendet wurde. Dabei spielte der

hier vorhandene kurze

Radstand keine Rolle, denn nur so konnten auch die

engsten Radien befahren werden.

Um

die

Radsätze abschliessen zu können, müssen wir die aufgezogenen

Räder

ansehen. Diese bestanden aus dem

Radkörper und dem aufgezogenen

Radreifen.

Diese

Bandage diente als Verschleissteil und war daher mit dem

Spurkranz

und der

Lauffläche mit einer

Verschleissrille versehen worden. Solche

Radreifen waren damals wegen den verwendeten Radkörpern wichtig, denn

Speichenräder war sehr aufwendig bei der Konstruktion.

Man konnte also die

Achsen mit den 1 320 mm gros-sen

Rädern nicht

beliebig im Fahrzeug einbauen. Eine Lösung, die damals durch üblich war

und die zur Anwendung der

Bandagen beigetragen hatte. Das Laufwerk musste gegenüber dem Rahmen abge-federt werden. Es kamen bei den Achsen eins und zwei hoch liegende Blattfedern zum Einbau. Diese wurden zudem mit einem Ausgleichshebel ver-bunden.

So konnten sie sich

gegenseitig beeinflussen. Wich-tig war das, wenn mit der

Lokomotive

Senken

oder

Kuppen befahren wurden. Die dritte

Achse war nicht verbunden und

hatte tief eingebaute

Blattfedern. Zum Schutz des Fahrwerkes waren auf beiden Sei-ten unter dem jeweiligen Stossbalken einfache Schienenräumer montiert worden.

Diese sorgten durch

den Aufbau dafür, dass Gegen-stände zur Seite und so am

Laufwerk vorbei

geführt wurden. Da diese auf beiden Seiten vorhanden waren, kann klar

erkannt werden, dass die

Lokomotive

in beiden Richtungen eingesetzt werden

sollte. So konnte mit maximal 45 km/h gefahren werden.

Wie

bei allen

Baureihen, musste auch diese abgebremst werden. Hier war neben

der üblichen

Spindelbremse noch eine weitere Ausrüstungen vorhanden. Das

führte dazu, dass die

Handbremse nur noch verwendet wurde um die

Achsen

zwei und drei abzubremsen. Möglich wurde das jedoch nur durch die spätere

Auslieferung, als das bei den Modellen der Bödelibahn der Fall gewesen

war. In den Steigungen ein Vorteil.

Die dort 1890 eingeführte Westing-housebremse nach amerikanischer Bauart wurde in Europa nach deren Einführung als Standard eingeführt.

Daher mussten die Fahrzeuge damit

ausgerüstet werden. Für neue Modelle, wie jene der TSB galt das bereits ab

Werk. Damit die Westinghousebremse funk-tionieren konnte, wurde Druckluft benötigt. Diese wurde mit einer an der Rauchkammer montierten Luftpumpe erzeugt.

Die

so in eine Leitung geführte Luft konnte in einem

Luftbehälter gelagert

werden. Eine Möglichkeit, diesen Vorrat zu erhalten war jedoch nicht

vorhanden. Die Luft musste daher zuerst ergänzt werden, erst dann konnte

mit der

Bremse

nach

Westinghouse

gearbeitet werden.

Bei

der

Westinghousebremse

wurde die

Bremsung mit einem Druckabfall in der als

Hauptleitung bezeichneten Leitung eingeleitet. War der

Luftdruck in der

Leitung jedoch auf einem Wert von fünf

bar, galt die

Bremse

als gelöst.

Damit der in umgekehrter Richtung arbeitende

Bremszylinder

versorgt werden

konnte, war ein

Steuerventil notwendig. Diese war von der

Bauart

Westinghouse

und es war einlösig ausgeführt worden.

Am

Bremszylinder

war dann das

Bremsgestänge

und die

Klotzbremse angeschlossen

worden. Das Gestänge konnte mit einem

Gestängesteller an die

Abnützung angepasst werden. So konnte die Bremswirkung auf die bei jedem

Triebrad

montierten

Bremsklötze in einem vergleichbaren Rahmen gehalten

werden. Die jeweilige Nachstellung erfolgte auf manuelle Weise während dem

regelmässigen Unterhalt der

Lokomotive.

|

|||||||||||

|

Kessel und Dampfmaschine |

|||||||||||

|

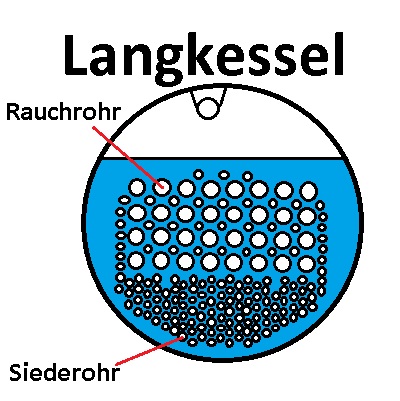

Auf

dem Rahmen im Bereich vom

Führerhaus nach vorne, wurde der

Kessel

eingebaut. Dieser bestand aus dem Steh- und dem

Langkessel und enthielt

auch die

Feuerbüchse, sowie die sich am vorderen Ende der

Lokomotive

befindliche

Rauchkammer. Befestigt wurde er jedoch nur im Bereich der

Feuerbüchse. Bei der Rauchklammer lag der runde Kessel nur in einem Sattel

auf. Eine Lösung, die üblich war.

Dort

wurde sie in einem

Aschekasten gesammelt. Dieser Kasten und auch die

Feuerbüchse waren der Grund, warum bei der dort montierten

Triebachse die

Federung anders aufgebaut werden musste. Um den Rost wurde der Stehkessel aufgebaut. Die-ser bestand aus Stahl, aber es wurde auch Kupfer verbaut. Gerade Kupfer war ein gutes Metall, wenn es darum ging, die Wärme zu leiten.

Wegen der geringeren Festigkeit, konnte

jedoch nur die Decke der

Feuerbüchse damit versehen werden. Doch das war

auch der stark belastete Teil und so wurde so viel Wärme, wie nur möglich

an das Wasser im

Kessel abgegeben. Es entstand so eine direkte Heizfläche von 5.3 m2. Jedoch mussten die bei der Verbrennung entstan-denen Rauchgase abgeführt werden, bevor sie die komplette Wärme an das Metall abgegeben konnten. Um diese Wärme auch noch nutzen zu können, wurde zwischen dem Stehkessel und der Rauchkammer noch der gut zu erkennende Langkessel vorgesehen. Gerade die Kombination der beiden Bauweisen führten zu einer guten Ausnützung.

Im

Langkessel wurden insgesamt 137

Siederohre eingezogen. Diese hatten eine

Länge von drei Metern und sie führten dazu, dass die komplette

Heizfläche

der

Lokomotive

auf einen Wert von 63.2 m2 gesteigert werden

konnte. Ein Wert, der jedoch nicht mehr weiter gesteigert werden konnte,

denn nach dem Langkessel gelangten die

Rauchgase mit der noch vorhandenen

Restwärme in die davor montierte

Rauchkammer und so ins Freie.

Dieses führte die Wärme vom Metall ab und verdampfte dabei. So blieben die Temperaturen bei den Metallen unter einem kritischen Wert und wir haben den gewünschten Dampf erhalten. Nachteil dabei war, dass durch die Verdampfung das Volumen vergrössert wurde und sich so der Anteil des Wassers immer mehr verringerte.

Das war

für die

Kühlung nicht gut, denn Dampf konnte nicht so viel Wärme

aufnehmen, wie das beim Wasser der Fall war. Daher musste frisches Wasser

dem unter einem Überdruck stehenden

Kessel zuge-führt werden. Das ging

jedoch nur mit dem sich darin befindlichen Dampf.

In

einem im Rahmen montierten

Wasserkasten

konnte ein Vorrat von 3.9 Tonnen

Wasser mitgeführt. Damit das jedoch ging, musste mit dem Dampf im

Kessel

der

Injektor aktiviert werden. Durch den darin entstehenden Unterdruck

wurde das Wasser aus dem Wasserkasten regelrecht in den Kessel gezogen und

somit dort den Anteil wieder erhöht. Es konnte bei ausreichender

Kühlung

wieder frischer Dampf entstehen.

Der

so im

Kessel erzeugte Dampf, wurde in einem über dem Kessel montierten

Dampfdom gespeichert. Auf diesem wurden auch die

Sicherheitsventile

montiert. Diese beschränkten den maximalen Druck im Kessel auf einen Wert

von zehn

bar. Bei den Nummern fünf und sechs, die an die

SEB geliefert

wurden, konnte dieser Wert sogar noch auf zwölf bar gesteigert werden.

Daher hatten diese

Lokomotiven etwas mehr

Leistung.

Aber auch die

hier vorhandene

Dampfheizung für die Wagen. Auf der

Lokomotive

war dafür

aber nur ein

Regulator und eine Leitung zu den beiden

Stossbalken

vorhanden. Jedoch stand der dort entnommene Dampf nicht dem

Antrieb zur

Verfügung. Für die beiden Dampfmaschinen wurde der im Kessel erzeugte und im Dampfdom gesammelte Nassdampf über einen Regulator entnommen. Dieser strömte nun durch die Dampfrohre zu den Schieberkästen der beid-en Zylinder.

Eine

weitere Steigerung des Dampfdruckes war nicht vorgesehen und die beiden

vorhandenen

Dampf-maschinen wurden mit Frischdampf versorgt. Daher können

wir hier von einem Zwilling sprechen.

Der

Dampf wurde entsprechend der Stellung der

Schie-ber in den

Zylinder

geleitet. Dieser hatte einen Durch-messer von 360 mm erhalten und der

maximale Kolbenhub wurde mit 500 mm angegeben. Da beide

Dampfzylinder mit

Frischdampf versorgt wurden, waren diese Zylinder als

Hochdruckzylinder

ausgeführt worden. Bei der Bauweise als Zwilling, wurde jedoch diese

Tatsache nicht besonders erwähnt, da es ja keine Unterschiede der Zylinder

gab.

Nach

dem der Dampf im

Zylinder

seine Arbeit verrichtet hatte, wurde dieser in

die

Rauchkammer geführt und dort über das

Blasrohr entlassen. Durch das

Blasrohr schoss der Dampf direkt in den über der Kammer aufgebauten

Kamin.

Das führte dazu, dass in der Rauchkammer ein Unterdruck entstand und so

die

Rauchgase stossweise aus der Kammer gezogen wurden. Wegen dem

Ausgleich des Druckes, wurde das Feuer angefacht.

Es gab auch den

betrieblichen Unterhalt und der erfolgte bei im Betrieb ste-hendem

Kessel.

So beschränkten sich die Arbeiten auf den Bereich, der für das Personal

zugänglich war und diese mussten daher bereit gestellt werden. Durch die Verbrennung von Kohle entstehen Abfallprodukte. Die durch den Kamin entlassenen Rauchgase haben wir ja schon kennen gelernt. jedoch verbrannte die Kohle nicht restlos.

So entstanden auch Asche und Schlacke. Beides

fiel durch den Rost in den

Aschekasten. Das war wichtig, da diese so noch

auskühlen konnten. Beim Besuch eines

Depots musste dieser Kasten jedoch

entleert werden, denn es sollte ja neue Asche platz finden.

Entlassen wurde die Asche in eine Grube und das galt auch für die sich in

der

Rauchkammer befindliche

Lösche. Leichte Glutteile konnten durch den

Luftstrom mitgerissen werden und gelangten so in die Rauchkammer.

Teilweise verstopften sie aber auch die

Siederohre und diese mussten

ausgeblasen werden. Da die meisten jedoch in die Rauchkammer gelangten und

dort durch die Schwerkraft auf den Boden fielen, sehen wir hier hin.

Der

Zugang zur

Rauchkammer erfolgte durch die sich an der vorderen Seite

befindliche Türe. Die konnte von einer kleinen

Plattform auf dem Rahmen

geöffnet werden. Stand die Türe offen, füllte sich die Rauchkammer mit

Rauch. Man konnte nun auch mit einer Schaufel die

Lösche in die sich unter

der

Lokomotive

befindliche Grube werfen. Keine angenehme Arbeit, die

jedoch für den langfristigen Betrieb gemacht werden musste.

|

|||||||||||

|

Antrieb und Steuerung |

|||||||||||

|

Durch

die

Dampfmaschine wurde eine lineare Bewegung erzeugt. Um diese für den

Antrieb der

Lokomotive

zu nutzen, musste diese umgewandelt werden. Dabei

erfolgte in einer ersten Phase die Veränderung aus der Bewegung und der

Kraft von den

Zylindern. Dazu war an der

Kolbenstange ein einfach

geführtes

Kreuzgelenk verwendet worden. An diesem

Gelenk war dann die

Schubstange vorhanden, die auf die zweite

Triebachse wirkte.

Wobei durch die

Kurbelzapfen am

Triebrad die

Bewegung des

Stangenantriebes und die Kraft der

Dampfmaschine in ein

Drehmoment umgewandelt wurden. Dieser erste Schritt war wichtig, da nur so

eine Drehung und damit die erneute Umwandlung möglich wurde. Sowohl die Lager der Kurbelzapfen, als auch jene der Triebstangen, waren als Gleitlager ausgeführt worden. Hier wurden ebenfalls Lagerschalen aus Weissmetall verwendet.

Auch wenn hier die Drehzahlen geringer waren, musste mit Hilfe der

Schmierung die Reibung verringert und das

Lager

gekühlt werden. Dazu verwendet man

Öl, das mit der Hilfe einer

Nadelschmierung dosiert zu den Lagern geführt wurde. Aus dem mit diesem Antrieb erzeugten Drehmoment wurden die Triebräder bewegt. Dadurch entstand mit Hilfe der Haftreibung zwischen Lauffläche und Schiene die gewünschte Zugkraft. Dieser wiederum gelangte über die Achslagerführungen zu den Zugvorrichtungen der Lokomotive. Nicht benötigte Zugkraft wurde umgehend in Beschleunigung umgewandelt. Es wurde also mit dem Überschuss an Zugkraft beschleunigt.

Da

der

Antrieb mit

Dampfmaschine und

Triebstangen zwei Stellungen kannte, bei

denen es nicht möglich war, die Fahrrichtung sicher zu bestimmen, musste

diese Situation verhindert werden. Dazu waren die beiden

Triebwerke der

Lokomotive

in einem

Versatz von 90 Grad angeordnet worden. Dabei lief das

linke Triebwerk dem rechten nach. Eine Lösung, die zwar nicht symmetrisch

war, die aber einen sicheren Betrieb erlaubte.

Hier

verbaut wurde eine

Walschaertssteuerung. Diese mit der Lösung nach

Heusinger vergleichbare Einrichtung erlaubte es die Füllung der

Zylinder

und auch die Fahrrichtung einzustellen. Was bei der hier vorgestellten

Lokomotive

zudem noch genutzt wurde, war die Möglichkeit den Vorlauf

ebenfalls einzustellen. Daher war die Walschaerts-steuerung so gut, dass

sie trotz der hohen Kosten bei nahezu allen Lokomotiven verbaut wurde.

Es

war also eine sehr gute Steuerung eingebaut worden. Trotzdem neigte diese

Lokomotive

bei schweren Anfahrten zu Zuckungen in der Längsrichtung. Das

war eine Folge der Lösung mit zwei

Dampfmaschinen und der Tatsache, dass

diese nicht gleichmässig verteilt wurden. Jedoch kann erwähnt werden, dass

sich diese Modelle in diesem Punkt mit allen anderen Zwillingen

vergleichen liessen. Es war ein Problem der

Bauart.

Ein

weiteres Problem der Dampflokomotive war die grosse Kraft und die

Tatsache, dass durch die bei Beginn der Fahrt geöffneten

Schlemmhähnen, die

Adhäsion

verschlechtert wurde. Es war daher so, dass die

Dampfmaschine

sich die

Gleise selber verschmutzte. Eine optimale Ausnutzung der Kraft

war daher nicht mehr möglich. Aus diesen Grund wurden die

Lokomotiven

schon sehr früh mit guten Gegenmassnahmen versehen.

Durch die Einrichtung wurde eine Leitung

geöffnet und dieser Sand rieselt durch ein Rohr auf die

Schienen. So wurde

die

Haftreibung verbessert. Durch den Aufbau erfolgte das jedoch nur bei

der zweiten

Triebachse. Zudem war die Sandstreueinrichtung nur in einer Fahrrichtung aktiv. Fuhr die Lokomotive jedoch mit dem Führerhaus nach vorne, befanden sich die beiden Dampfmaschinen hinten und die geöffneten Schlemmhähne hatten auf die Adhäsion keine Auswirkungen.

Bei Regen war der Schmiereffekt nicht so

schlimm, wie beim Dampf, der noch mit Spuren des

Schmiermittels für die

Dampfmaschine durchsetzt worden war.

Nicht

zur

Lokomotive gehörte die

Beleuchtung. Diese wurde mit den bei den Bahnen

üblichen Laternen ermöglich. Dabei kamen Lampen zur Anwendung, die mit

Kalziumkarbid gefüllt wurden. Das so entstehende

Gas bewirkte ein weisses

Licht, das jedoch nicht ausreichend war, um den Bereich vor der Lokomotive

zu erhellen. Jedoch war die

Dienstbeleuchtung nicht dazu vorgesehen,

sondern sie signalisierte die betriebsbereite Lokomotive.

Zum

Schluss wollen wir die betriebsbereite

Lokomotive

noch auf die auf die

Waage stellen. Nach dem Aufbau und noch vor der Bestückung mit den

Betriebsmitteln wurde ein Gewicht von 24.5 Tonnen festgestellt. Mit den

Ergänzungen stieg dieses jedoch auf 31.3 Tonnen. Da es hier keine

Laufachsen gab, wurde dieses Gewicht vollumfänglich für die

Adhäsion

genutzt. Der

Achsdruck

betrug deshalb lediglich etwas mehr als zehn Tonnen.

|

|||||||||||

|

Umbau in Ec 3/4 Nr. 21 - 26 |

|||||||||||

|

Baujahr: |

1902 – 1903 |

V. max.: |

60 km/h |

||||||||

|

Gewicht: |

44 t |

Länge: |

9 500 mm |

||||||||

|

Heizfläche: |

87 m2 |

Zylinderdurchmesser: |

2x 360 mm | ||||||||

|

Das

grösste betriebliche Problem der vorgestellten

Lokomotive

war, dass sie in

beiden Fahrrichtungen nur mit maximal 45 km/h verkehren konnte. Das hatte

zur Folge, dass die Züge der Thunerseebahn zu langsam waren. Man war mit

dem Schiff schneller in Därligen. Besonders wenn man dort die direkten

Kurse ohne einen Stopp benutzte. Aus diesem Grund mussten die Züge und die

Lokomotiven schneller werden.

Dabei

beschränkten sich die Arbeiten eigentlich nur auf den

Kessel und das

Laufwerk. Letztere Arbeiten führten dazu, dass es zur neuen Bezeichnung Ec

3/4 kam. Die

Achsfolge

wurde daher als

Bauart Mogul angegeben. Das neue Pflichtenheft sah für die umgebauten Maschinen die Beförderung von 150 Tonnen Anhängelast auf 25 Pro-mille Steigung vor. Der minimale Kurvenradius betrug 250 Meter.

Daneben war aber auch klar umschrieben worden, dass zumindest in einer

Fahrrichtung eine höhere Geschwindig-keit erreicht werden musste. Man

wollte wieder schneller sein, als die Schiffe, die bekanntlich bekämpft

wurden. Die Arbeiten am mechanischen Teil betrafen in erster Linie den Plattenrahmen. Dieser wurde auf der Seite der Rauchkammer verlängert, so dass die neu hier verbaute führende Laufachse genug Platz fand.

Das hatte daher

Auswirkungen auf die Länge der

Loko-motive, die nun auf einen Wert von

9 500 mm stieg. So verschwand die Optik der Spender gänzlich und es war

nicht mehr zu erkennen, dass es kein Neubau war.

Da

auf dem neuen

Plattenrahmen mehr Platz vorhanden war, konnte auch der

Kessel erneuert werden. Dabei wurde er in allen Bereichen angepasst. So

stieg die

Rostfläche neu auf 1.4 m2. Das wiederum hatte auch

Auswirkungen auf die direkte

Heizfläche. Diese betrug nun 7 m2.

Auf den Aufbau mit den verwendeten Metallen hatte der Umbau keine

Auswirkungen, denn in diesem Punkt wurden kaum neue Erkenntnisse

umgesetzt.

Direkte Auswirkungen hatte der längere Rahmen aber auf den

Langkessel.

Dort konnte die Länge der

Siederohrs von drei Meter auf 3.6 Meter

gesteigert werden. Zudem wurde nun mit 158 Stück eine grössere Anzahl der

Rauchrohre verwendet. Das hatte natürlich auch direkte Auswirkungen auf

die gesamte

Heizfläche, die nun 87 m2 betrug und daher einer

Steigerung von 24 m2 bedeutete. So konnte der

Kessel mehr

Leistung erbringen.

Auch

bei den mitgeführten Vorräten gab es Veränderungen. Das neue

Kohlenfach

konnte so mit bis zu 200 Kilogramm mehr

Kohle beladen werden. Somit wurde

hier der grössere Rost berücksichtigt. Deutlicher war der grössere Vorrat

jedoch beim Wasser. Hier konnten nun sieben Tonnen mitgeführt werden. Im

Vergleich zum Muster, was das nahezu der doppelte Vorrat. Man konnte nun

auch längere Strecken ohne Halt befahren.

Das

neue

Fahrwerk und der

Kessel mit den geänderten Vorräten führten dazu,

dass mehr Gewicht vorhanden war. Bevor wir dieses genauer ansehen, muss

aber die neue

Lokomotive

noch verzögert werden. Dazu wurde die

Druckluftbremse genutzt. Die wirkte jedoch nur noch mit einem

Bremszylinder

auf sämtliche

Triebachsen. Eine

Bremse bei der

Laufachse war

nicht vorgesehen und wir erkennen daher, dass es einfacher wurde.

Doch nun wollen wir wissen, wie sich diese Arbeiten auf die

neue

Lokomotive auswirkten, denn mehr Vorräte und mehr Metall, bedeutet

unweigerlich, dass das Fahrzeug schwerer werden muss. So war das neue Gewicht bei der mit den Vorräten versehenen Loko-motive von 31. 3 Tonnen auf stolze 44.1 Tonnen angestiegen. Davon ging jedoch nur ein Teil an die Laufachse.

Für die drei

Triebachsen blieb daher noch ein

Adhäsionsgewicht von 35.7 Tonnen übrig. Geteilt durch drei ergibt sich

eine

Achslast von nahezu zwölf Tonnen. Diese führte daher unweigerlich zu

Ausbauten auf den Strecken, denn das musste der

Oberbau tragen.

Mit

dem Umbau haben wir eine komplett andere

Lokomotive

erhalten. Mit dem

grossen

Kessel und dem längeren

Laufwerk konnte mehr erreicht werden.

Jedoch blieb die

Dampfmaschine gleich und die grössere

Leistung wurde nur

dank dem höheren Dampfdruck erreicht. Alles in allem kann aber gesagt

werden, dass die Maschinen kaum in der Lage waren, den erzeugten Dampf

auch in angemessener Zeit zu brauchen.

Zum

Schluss muss noch erwähnt werden, dass man bei der Thunerseebahn wirklich

alle Register zog um zu verschleiern, dass es sich um einen Umbau

handelte. Die Bisher mit den Nummern eins bis vier versehenen Ed 3/3 waren

zu Ec 3/4 mutiert und auch bei der Nummer wurde mehr Gewicht verliehen.

Neu sollen diese eine Stelle mehr aufweisen. Die Endziffern blieben dabei

gleich und es wurde nur eine zwei vorangestellt.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Bahnbau

war schon immer teuer und das betraf die

Bahnbau

war schon immer teuer und das betraf die

Auf

beiden Seiten wurde der

Auf

beiden Seiten wurde der

Am

hinteren Ende der

Am

hinteren Ende der

Die

Die

Gerade die Steigungen waren der Grund für die Einführung der

Gerade die Steigungen waren der Grund für die Einführung der

Beginnen wir die Betrachtung des

Beginnen wir die Betrachtung des  Die

Hitze des Feuers und der

Die

Hitze des Feuers und der

Dem

Dem

Der

Betrieb eines

Der

Betrieb eines

Ab

dieser

Ab

dieser

Als

Gegenmassnahme waren

Als

Gegenmassnahme waren

Der

Umbau, der die

Der

Umbau, der die

Wir

erkennen, dass viele Punkte auch vereinfacht wurden. Das

Wir

erkennen, dass viele Punkte auch vereinfacht wurden. Das