|

Der Traktionsstromkreis |

|||

| Letzte | Navigation durch das Thema | Nächste | |

|

Die

Lokomotive der Baureihe Ae 6/6 war, wie das bei den

Schweizerischen Bundesbahnen SBB üblich war, für den Betrieb unter einer

Fahrleitung

von 15 000

Volt

und 16 2/3

Hertz

ausgelegt worden. Besonderheiten gab es daher nicht und auch eine

spezielle Schutzvorrichtung vor 3 000 Volt

Gleichstrom

war auf der Lokomotive nicht vorhanden. Wir haben daher eine normale

einphasige Maschine erhalten.

Die

Spannung

aus der

Fahrleitung

wurde, wie das bei diesem System üblich ist, mit einem

Stromabnehmer

auf das Dach der

Lokomotive übertragen. Verwendet wurden dabei die

schon bei den Lokomotiven der Baureihe

Re 4/4 bewährten Stromabnehmer.

Diese waren für die Geschwindigkeit von bis zu 125 km/h ausgelegt worden

und daher für diese Baureihe bestens geeignet. Es lohnt sich daher, einen

genaueren Blick darauf zu werfen.

Normalerweise sorgte eine Senkfeder dafür, dass der Stromabnehmer in seiner tiefen Lage blieb und nicht durch den Fahrtwind gehoben wurde.

So war eigentlich gesichert, dass der

Stromabneh-mer

gesenkt blieb, doch wie wurde er bei Bedarf gehoben? Mit der Druckluft wurde die Kraft der Feder aufge-hoben. Dadurch war es nun der Hubfeder möglich, den Stromabnehmer zu heben. Wegen der Kon-struktion konnte sich der Stromabnehmer jedoch nicht völlig durchstrecken.

Um ihn wieder zu senken, wurde die

Druckluft

einfach schlagartig entlassen und die

Senkfeder

gewann wieder an Überhand. Der

Stromabnehmer

senkte sich dadurch wieder und kam in seiner Endlage zu liegen.

In der Regel berührte jedoch die Schleifleiste

des

Stromabnehmers

den

Fahrdraht

und der Stromabnehmer presste mit einem eingestellten Druck dagegen. So

war ein guter Kontakt vorhanden. Es wurden dabei doppelte Schleifleisten

mit einer Breite von 1 450 mm verwendet. Diese mit isolierten

Notlaufhörnern

versehenen Schleifleisten passten daher zu der vorhandenen

Fahrleitung.

Jedoch war deren Ausrüstung unterschiedlich.

In den Wintermonaten wurde mit dem

Stromabnehmer

zwei und somit mit der

Schleifleiste aus Aluminium gefahren. Diese war gut gegen den

oft auftretenden Raureif gewappnet. Im Sommer wurde jedoch der

Stromabnehmer eins und das darauf montierte

Schleifstück

aus

Kohle

verwendet. Die Jahreszeiten wurden dabei durch den

Fahrplanwechsel

festgelegt. Notfalls durfte jedoch auch der Stromabnehmer entgegen der

Vorgabe gehoben werden.

Die beiden

Stromabnehmer

waren durch eine

Dachleitung

miteinander verbunden worden. Zum Abtrennen eines Stromabnehmers war

jeweils ein

Trennmesser

vorhanden. Dieses konnte vom

Maschinenraum

aus bedient werden, so dass das Dach nicht bestiegen werden musste. Eine

Lösung, die damals bei den meisten

Lokomotiven verwendet wurde, aber selten auch genutzt

werden musste, denn die neuen Stromabnehmer funktionierten zuverlässig.

Dieser

Erdungsschalter

ermöglichte es, die gesamten

Hochspannungsbereiche

gegen Erde zu schalten und so ein Kontakt mit der hohen

Spannung

der

Fahrleitung

zu vermeiden. Der Erdungsschalter war so geschaltet, dass er nur

geschaltet werden konnte, wenn der

Stromabnehmer

gesenkt war. Damit kommen wir zum Hauptschalter der Lokomotive, der die grundlegende Schaltung ausführte. Die Maschinen der Baureihe Ae 6/6 wurden mit einem Hauptschalter versehen, der mit Druckluft betrieben wurde.

Der Vorteil dieser

Drucklufthauptschalter

waren deren grosse

Leistung

und de-ren sichere Funktion. Zudem waren sie gegenüber den älteren

Ölhaupt-schaltern

leichter. Als Nachteil muss jedoch die

Niederdruckblockierung

angesehen werden. Auf den beiden Prototypen kam ein leicht geändertes Modell zur Anwendung. So unterschieden sich die Prototypen hier von den Serienlokomotiven. Das Modell der Prototypen war am Kasten auf der Lokomotive erkennbar.

Bei der Serie wurde das später sehr oft verwendete Modell DBTF

verwendet. Dieser war von der BBC entwickelt worden und zeigte sich im

Betrieb als sehr zuverlässiges Modell aus. Daher wurde er in über 500

Lokomotiven verwendet.

Obwohl die

Lokomotiven mit dem

Drucklufthauptschalter

ein Modell erhalten hatten, dass auch grosse

Ströme bei

Kurzschlüssen

schalten konnten, wurde ein bei den

Ölhauptschaltern

benötigtes

Blockierrelais

eingebaut. Ein Ansprechen dieses

Relais

hatte jedoch keine Auswirkungen mehr und es reagierte eigentlich nur, wenn

der

Hauptschalter wegen zu geringem

Luftdruck

nicht geschaltet werden durfte. Das war jedoch selten der Fall.

Jedoch war die

Dachleitung

jetzt noch vor den Folgen einer zu hohen

Spannung

in der Leitung schützt worden. Dieser Überspannungsableiter sorgte für

einen

Kurzschluss

bei zu hoher Spannung. Letztlich gelangte die Spannung der Fahrleitung im Maschinenraum in den Transformator. Genauer gelangte die Spannung an die Regulierwicklung. Diese Spule war als Autotransformator geschaltet worden und sie wurde mit der Erde verbunden.

Der Rückfluss des

Stromes ins

Kraftwerk

erfolgte anschliessend über die an den sechs

Achsen

angebrachten und unterschiedlich langen

Erdungsbürsten

und die

Schienen.

Somit konnte

Leistung

übertragen werden. Der Kern dieser Spule war radial geblecht worden. Dadurch konnte eine optimale Wirkung bei weniger Gewicht verwirklicht werden. Gerade beim Transformator musste man bei einer Lokomotive auf das Gewicht achten. Dieses Bauteil

stellte mit Abstand das schwerste Teil einer

Lokomotive dar. Daher wurde er mit wenigen Ausnahmen

immer in der Mitte der Lokomotive montiert. Ein Punkt, der auch hier zum

Ausgleich der

Achslasten

so umgesetzt wurde. Der Stufenschalter der Lokomotive war an der Regulierwicklung angeschlossen und er wurde dadurch mit Hochspannung betrieben. Zudem wurde er als Stufenwähler bezeichnet. Wie gut dieses Modell war, zeigte sich, als es auch bei den Baureihen Re 4/4 II und Re 6/6 verwendet wurde.

Der Auftrag dieses

Stufenschalters

war einfach zu erklären, denn er hatte die einzelnen

Anzapfungen

des

Transformators

so zu verbinden, dass die entsprechenden

Fahrstufen

entstehen konnten. Beim Modell der Baureihe Ae 6/6 war ein Modell

eingebaut worden, das maximal 27 Fahrstufen ermöglichte.

Dabei wurden die 28

Anzapfungen

mit den drei ausserhalb des

Transformators

montierten

Lastschaltern

verbunden. Damit ist der

Stufenschalter

eigentlich schon abgeschlossen, denn das Herzstück waren die zusätzlich

dazu benötigten Lastschalter. Aufgabe der Lastschalter war, die einzelnen Fahrstufen so zu schalten, dass bei der Schaltung die Zugkraft nicht unterbrochen wurde. Dazu war neben den drei Lastschaltern ein Überschaltwiderstand erforderlich.

Die Regelung war so ausgelegt worden, dass der

Überschaltwiderstand

nur kurz belastet wurde und die eigentlichen Stufen nur über die

geschlossenen

Lastschalter

geführt wurden. Eine Lösung, die schon bei den

Lokomotiven

Ae 8/14

verwendet wurde. Damit haben wir eine veränderliche Spannung erhalten, die für die Fahrmotoren schlicht zu hoch war. Daher musste nun die Spannung reduziert werden.

Diese Reduktion wurde in zwei weiteren

Spulen

verwirklicht. Daher wurde die

Spannung

wieder in den

Transformator und dort zur

Oberspannungswicklung geführt. Diese war letztlich wieder mit den

Erdungsbürsten

und damit mit der Erde verbunden worden. In der dritten Wicklung im Transformator, die Niederspannungswicklung genannt wurde, wurde schliesslich die Spannung für die Fahrmotoren be-reitgestellt. Diese Wicklung entsprach daher der bisherigen Sekundärwicklung.

Dank dem Aufbau mit zwei galvanisch getrennten

Spulen

war eine entsprechende

Isolation

von der Erde vorhanden. Daher musste anschliessend nicht so viel Gewicht

in die Isolation der

Stromschienen

investiert werden. Letztlich wurde die Ausrüstung trotz den drei Spulen

leichter.

Um die Fahrrichtung zu ändern, musste nun die entsprechenden

Wende-schalter eingebaut werden. Diese wurden nun aufgeteilt und so stand

jedem

Drehgestell

ein eigener Wendeschalter zur Verfügung. Geschaltet wurden die, bei der

Lokomotive sehr umfangreichen, Wendeschalter

über einen elektropneumatischen

Antrieb.

Ein Vorgang, der bei dieser Baureihe sehr gut zu hören war und so ein zur

Lokomotive passendes Geräusch erzeugte.

Bei einem defekten Wendeschalter viel jedoch gleich ein ganzes

Drehgestell

aus. Das war jedoch kein so grosses Problem, da auch die Wendeschalter

immer besser funk-tionierten. Bei den Fahrmotoren der Lokomotive gab es einen wichtigen Punkt, den wir beachten müssen. Nicht alle Lokomotiven hatten die gleichen Motoren bekommen. Das alleine ist nicht überraschend, denn oft wurden Veränderungen an den Motoren der Prototypen vorgenommen und so gab es Unterschiede zur Serie.

Bei der Baureihe Ae 6/6 war das hingegen nicht so, denn hier

hatten die

Prototypen

durchaus die gleichen Motoren, wie die Serie.

Für die beiden

Prototypen

und die meisten

Lokomotiven dieser Baureihe wurden

Seriemotoren

der Firma BBC eingebaut. Für die Lokomotiven mit den Nummern 11 412 bis

11 414 wurden jedoch

Fahrmotoren

der Firma MFO verwendet. Das bedeutete, dass es für diese Maschinen

keine Ersatzmotoren gab. Die Motoren unterschieden sich jedoch nur bei den

Abmessungen, bei den Leistungsdaten waren sie jedoch identisch.

Diese konnte während drei Minuten gehalten werden. Das bedeutet,

dass die

Fahrmotoren

auch schwere Anfahrten auf steilen Strecken problemlos schafften und die

Forderungen gut umgesetzt wurden. Mit zunehmender Geschwindigkeit sank die Zugkraft an den Fahrmotoren jedoch. Dabei wurde die Leistungsgrenze bei einer Geschwindigkeit von 70 km/h erreicht. Es stand nun eine Stundenzugkraft von 221 kN zur Verfügung.

Bei den beiden

Prototypen

betrug die

Zugkraft

zu diesem Zeitpunkt jedoch 212 kN. Damit lagen sie leicht tiefer, was aber

gerade bei dieser Baureihe zu keinem Problem führte, denn massgebend waren

nicht die

Fahrmotoren. Damit waren die Fahrmotoren jedoch noch lange nicht am Limit, denn die Leistung der Fahrmotoren betrug bei allen Lokomotiven 4 416 kW. Die Beschränkung der maximal möglichen Zugkraft wurde jetzt durch den Transformator bestimmt.

Dieser hatte an der

Primärwicklung

eine maximale

Leistung

von 4 300 kW erhalten und konnte so die möglichen

Ströme

gar nicht mehr liefern. Das hatte durchaus Einfluss auf die Bedienung der

Lokomotive. Mit diesen Eckdaten waren die Fahrmotoren, deren externe ohmsche und induktive Shunts im Maschinenraum (Induktiv) und auf dem Dach (ohmscher Widerstand) montiert wurden, sehr gut ausgefallen.

Die

Lokomotiven der Baureihe Ae 6/6 erfüllten in

Bezug auf die geforderten

Zugkräfte

die Vorgaben des

Pflichtenheftes

deutlich. Zudem waren die sechs

Fahrmotoren

der Lokomotive sehr standhaft, was schwere Anfahrten in kurzer Folge

erlaubte. Damit kommen wir zur elektrischen Bremse der Lokomotive. Diese war eine Forderung des Pflichtenheftes. Die notwendigen Umschaltungen der Fahrmotoren erfolgten in den Wendeschaltern.

Damit wurden diese nun so gruppiert, dass der

Fahrmotor

eins bei dieser Lösung als Erreger für die anderen fünf Motoren arbeiten

konnte. Daher hatte die

Lokomotive eine

elektrische

Bremse

in der Erregermotorschaltung bekommen.

Bei der

Leistung

der

elektrischen

Bremse

gab es durchaus Unterschiede. Die beiden

Prototypen

mit den Nummern 11 401 und 11 402 hatten dabei eine

Nutzstrombremse

bekommen, die nicht mehr als im

Pflichtenheft

gefordert schaffte. Kurzfristig konnte die

Leistung

der

Bremse

erhöht werden. Jedoch war das nur über eine sehr kurze Zeit möglich. Die

Abbremsung der Lokomotiven war damit jedoch nicht immer möglich.

Bei den

Lokomotiven der Serie wurde deutlich

nachgebessert. Die Schweizerischen Bundesbahnen SBB sahen nun den Vorteil

von stark wirkenden

elektrischen

Bremsen und änderten daher die Anforderungen an die

Lokomotive. So hatten diese Maschinen eine leistungsfähige elektrische

Bremse erhalten. Sie zeigten deutlich, was mit der Erregermotorschaltung

für

Leistungen

erzeugt werden konnten. Daher sehen wir uns die genaue Schaltung kurz an.

Die

Fahrmotoren

zwei bis sechs arbeiteten als fremderregte

Generatoren

parallel über je eine Wicklung der beiden Bremsdrosselspulen auf die

Sekundärwicklung

des

Transformators und damit auf die

Fahrleitung

zurück. Damit haben wir eine klassische

Nutzstrombremse

mit Speisung in die Fahrleitung erhalten. Die Kräfte reichten daher aus um

eine

Anhängelast

von 300 Tonnen in den

starken Gefällen

am Gotthard in Beharrung zu halten.

Der

Fahrmotor eins arbeitete dabei als

Erregermaschine für die übrigen fünf Fahrmotoren und wurde seinerseits vom

speziell eingebauten Erregertransformator gespeist. Die

elektrische

Bremse konnte bei den Lokomotiven der Serie

in 15 Stufen reguliert werden.

Bei den

Prototypen

standen jedoch nur deren 11

Bremsstufen

zur Verfügung, was die Wirkung der elektrischen Bremse deutlich

verringerte.

Einen kleinen Schönheitsfehler hatte diese

elektrische

Bremse allerdings. Um im

Geschwindigkeitsbereich über 95 km/h die Motoren nicht zu überhitzen,

wurde bei dieser Geschwindigkeit mittels eines speziellen Bremshüpfers ein

Widerstand

parallel zur Feldwicklung des Erregermotors geschaltet und so die

Bremswirkung reduziert. Bei sinkender Geschwindigkeit wurde dieser

Hüpfer

bei ungefähr 80 km/h wieder ausgeschaltet.

|

|||

| Letzte | Navigation durch das Thema | Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Verwendet

wurden

Verwendet

wurden  Verbunden

war diese

Verbunden

war diese

Nun

konnte die

Nun

konnte die

Gerade

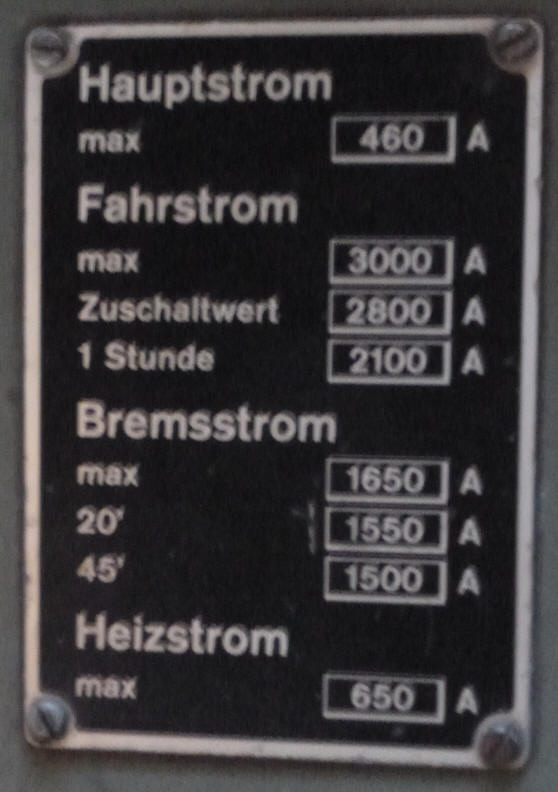

die Leistungsdaten der

Gerade

die Leistungsdaten der