|

Mechanische Konstruktion |

|||

| Navigation durch das Thema | |||

|

Der Kasten des Triebwagens wurde aus Stahl gefertigt. Dank den neuen Fertigungsmethoden konnte man auf viel Gewicht verzichten. Bisher mussten Wagenkasten, auch jene von Triebwagen, mit einem stabilen Rahmen versehen werden. Dieser nahm dann die kompletten Kräfte auf und leitete sie an die gewünschten Punkte, wie zum Beispiel der Stossbalken weiter. Damit diese das konnten, musste sie kräftig und schwer ausgeführt werden. Mit dem Verzicht auf den stabilen Rahmen konnte man jedoch nicht mehr den klassischen Aufbau mit Holzgerüst und vernieteten Blechen verwenden. Diese Lösung wäre einfach zu schwach geworden und hätte den Kräften nicht widerstehen können. So griff man hier zur neusten Fertigungstechnik und verschweisste die Bleche und Träger des Kastens mit Hilfe der elektrischen Schweisstechnik. Diese Technik erlaubte kraftschlüssige Verbindungen und somit ganz neue Fertigungstechniken. So entstand ein selbsttragender und verwindungssteifer Wagenkasten, der sich durch einen niedrigen Wagenboden auszeichnete. Gerade der tiefe Boden war etwas, was man sich bei Triebwagen immer wieder gewünscht hatte. Nur scheiterte man bisher am tragenden Rahmen, der einfach eine gewisse Bauhöhe benötigte. Die Kräfte wurden statt durch einen Rahmen, mit dem gesamten Wagenkasten übertragen. Speziell eingebaute und verschweisste Träger leiteten dabei die Kräfte an bestimmte Punkte weiter. So konnte der Kasten aus Stahl letztlich leichter aufgebaut werden konnte, als die bisherigen Holzkonstruktionen. Ein Nebeneffekt waren die nun entstandenen glatten Flächen. Somit hatte man einen modern erscheinenden Kasten erhalten, der erst noch den Kräften gewachsen war. Ein klassischer Stossbalken war daher auch nicht mehr vorhanden. Es gab ja keinen Rahmen mehr, wo man diesen hätte montieren können. Daher mussten die Bauteile für die Zug- und Stossvorrichtungen an speziellen Supporten montiert werden. Damit war aber auch der Bereich unterhalb des bisherigen Stossbalkens mit dem Wagenkasten belegt worden. Der Einbau von grossen Bahnräumern, war damit gar nicht mehr möglich, trotzdem war das Fahrzeug nach vorne abgeschlossen.

Auf gleicher Höhe, wie die Schraubenkupplung, wurden die Puffer montiert. Wegen der gewölbten Bauweise des Kastens, mussten die Puffer auf speziellen Supporten montiert werden. Dabei wurden die etwas schwächer und leichter ausgeführten Hülsenpuffer mit vier Schrauben an diesen Supporten befestigt. Damit waren also auch die Puffer leichter, als die normalen Ausführungen. Die runden Pufferteller entsprachen jedoch der üblichen Grösse, so dass sie wie riesige Teller wirkten. Gab es bisher bei den fünf Triebwagen keine Abweichungen, begannen diese bei der Gestaltung der Führerstände. So wurde bei den letzten beiden Triebwagen mit den Nummern 692 und 706 die Frontpartie überarbeitet. Die kantigen Rundungen der bisherigen Triebwagen wurden dabei durch eine rundlichere Form ersetzt. An grundsätzlichen Aufbau änderte sich jedoch wenig, so dass einfach die Hinweise mit den Kanten ignoriert werden können. Beim grundsätzlichen Aufbau unterschieden sich die Führerstände somit nicht. Die Front teilte sich dabei in drei Bereiche auf. Das waren die seitlichen Fronten und die in der Mitte eingebaute Fronttüre. Bevor wir uns der Türe zuwenden, kann gesagt werden, dass die beiden Fronten aus glatten Wänden bestanden, die ein Fenster hatten. Die Grösse der Frontfenster war bei den letzten beiden Triebwagen etwas grösser geworden, als das bei den ersten Triebwagen der Fall war. Auf die bisher bei Frontfenstern angebrachten Sonnendächer wurde hingegen verzichtet, da deren Wirksamkeit nicht erwiesen war. Solche eher nutzlos erscheinende Bauelemente mussten der extremen Gewichtseinsparung geopfert werden. Damit der Lokführer trotzdem einen Schutz vor bestimmten Sonnenständen hatte, wurden innerhalb des Führerstandes bewegliche Blenden montiert. Die Frontscheiben bestanden aus speziellem Glas, das auch Aufprälle ohne grösseren Schaden überstehen konnte. Damit es die Festigkeit auch bei tiefen Temperaturen behalten konnte, wurden Fensterheizungen eingebaut. Jedoch wurde nur auf der Seite des Lokführers ein Scheibenwischer montiert. Dabei waren diese bei den ersten drei Triebwagen seitlich angebracht worden. Bei den letzten beiden Modellen wurde der Scheibenwischer oben montiert. In der Mitte war die schon erwähnte Fronttüre vorhanden. Die Türe öffnete sich gegen den Führerstand hin. Da die eigentliche Front senkrecht aufgebaut wurde, konnte man die Übergangstüre ganz normal öffnen und schliessen. Ergänzt wurde diese Türe mit den beiden seitlichen Handgriffen und dem normalerweise hochgeklappten Übergangsblech. Da der Durchgang nur für das Personal bestimmt war, konnte man auf einen Faltenbalg verzichten. An diese Frontpartie schlossen sich dann die Seitenwände der Führerstände an. Diese waren ebenso schlicht aufgebaut und besassen nur ein Fenster. Einen Zugang zum Führerstand war hier jedoch nicht vorhanden. Die seitlichen Fenster waren als Senkfenster ausgeführt worden. Der weisse Strich, der die Position des Lokführers markierte, war hier nicht mehr vorhanden, so waren beide Seiten identisch aufgebaut und man konnte nur anhand des Scheibenwischers erkennen, wo der Lokführer sass. Nach dem Führerstand folgten die Einstiege. Diese waren unmittelbar hinter dem Lokführer eingebaut worden und gehörten zum Markenzeichen der Leichttriebwagen. Das war eine Folge der Idee mit den Tramzügen, wo die Kontrolle der Fahrscheine durch den Lokführer erfolgen sollte. Damit war hier der Zugang zum Führerstand über diese Einstiege möglich. Das war eine Lösung, die danach noch viele Jahre bei Triebwagen so ausgeführt werden sollte. Bei der Türe selber verwendete man eine pneumatisch betriebene Schiebetür mit fest eingebautem Fenster. Diese Türe öffnete sich von Führerstand weg und gab den Durchgang auf fast der gesamten Breite frei. Eingestiegen werden konnte mit Hilfe von drei Trittstufen. Die unterste der Trittstufen war ausklappbar ausgeführt worden und schloss im hochgeklappten Zustand den Einstieg komplett ab. Den notwendigen Halt boten die seitlichen Griffstangen an. Zwischen den beiden Einstiegen baute man schliesslich die beiden Seitenwände auf. Hier war die Fertigung mit der elektrischen Schweisstechnik sehr gut zu erkennen, denn es gab keine Nietbänder, die eine Unterteilung der Seitenwand bewirkt hätten. Daher war es einfach eine glatte Wand, in der neun Fenster, die mit schmalen Säulen getrennt wurden, eingebaut wurden. Unterschiede zwischen den beiden Seiten gab es nur beim Fenster mit dem WC, denn dieses war weiss. Abgeschlossen wurde der Kasten mit dem fest verschweissten Dach. Das Dach selber bestand daher ebenfalls aus Stahl, war leicht gewölbt und mit Rundungen gegen den Kasten hin abgeschlossen. Rund um das Dach herum war eine dünne Regenrinne vorhanden. Diese verhinderte, dass das Dachwasser einfach über die Seitenwände laufen konnte. Diese einfache Lösung ermöglichte saubere Seitenwände und verschmutzte das Fahrzeug nicht so schnell. Auf dem Dach wurde ein grosser Teil der elektrischen Ausrüstung montiert. Die dabei auf dem Dach untergebrachten Bauteile, werden im entsprechenden Abschnitt erwähnt werden. Für das Dach selber bedeutete das, dass in dem Bereich, wo elektrische Bauteile montiert wurden, seitliche Stege vorhanden waren. Diese Stege erlaubten dem Personal in den Werkstätten einen guten Stand. Um Gewicht zu sparen, wurden die Stege nicht durchgehend ausgeführt. Einen Unterschied zwischen den Triebwagen gab es auf dem Dach im Bereich der Abteile. Die drei ersten Triebwagen hatten zwischen den elektrischen Bauteilen ein einfaches glattes Dach erhalten und wirkten dadurch leer und so elegant. Die Triebwagen Nummer 692 und 706 wurden in diesem Bereich mit zusätzlichen Dachlüftern versehen. Das führte jedoch nicht zu grossen optischen Veränderungen, verbesserte aber der Komfort der Züge. Der fertig aufgebaute Wagenkasten stützte sich über tief liegende Wiegebalken auf zwei Drehgestelle ab. Dabei wurde der Wiegebalken am Kasten befestigt und unter dem Rahmen des Drehgestells durchgeführt. Damit konnte die Bauhöhe deutlich reduziert werden. Am Drehgestell befestigt war der Wiegebalken jedoch nicht direkt, sondern er wurde über die sekundären Blattfedern fixiert. Damit wurde der Kasten eigentlich am Drehgestell aufgehängt. Der Drehzapfen wurde dabei mit Drehgestellrahmen fixiert und führte nach unten in den Wiegebalken. So konnte der Knickpunkt des Drehgestells unter den Drehgestellrahmen verschoben werden. Das führte dazu, dass bei diesen Triebwagen der Fahrzeugboden mit 850 mm sehr tief zu liegen kam. Spezielle Aussparungen im Boden mussten daher den Rädern den notwendigen Platz frei machen. Damit war er hier rund 300 mm tiefer angeordnet, als bei früheren Triebwagen. Die Drehgestelle der Triebwagen waren innerhalb der Serie nicht identisch aufgebaut worden. Die Unterschiede beschränkten sich jedoch nur auf den Aufbau des Rahmens. Dabei verwendete man bei allen Drehgestellen Stahl, der elektrisch verschweisst wurde. Diese Fertigungstechnik hatte sich somit auf bei der Produktion der Drehgestelle durchgesetzt und ermöglichte hier leichtere Fabrikate, als das mit den Nieten möglich war. Bei den Triebwagen Nummern 691, 701 und 726 bestanden die Drehgestelle aus einem Innenrahmen. Dieser Innenrahmen konnte einfacher ausgeführt werden und war leichter geworden, da weniger Material benötigt wurde. Diese Lösung wurde noch von den genieteten Drehgestellen übernommen, denn dort wurde solche Rahmen zur Vereinfachung verwendet. Innenrahmen liessen auch noch einen Stangenantrieb zu, den es hier aber nicht gab. Anders baute man jedoch die Drehgestelle der beiden letzten Triebwagen auf. Die Drehgestelle dieser beiden Triebwagen besassen gekröpfte Drehgestelle, die aus einem geschweissten Hohlrahmen bestanden. Durch diese Bauart konnte eine verbesserte Achslastausgleichung erreicht werden, weil der Wiegebalken noch etwas tiefer gelegt werden konnte. Mit diesem Drehgestell waren die Hersteller nahe bei den Ausführungen mit Tiefzugvorrichtung angelangt.

Da die Drehgestelle nur zwischen den Fahrzeugen unterschiedlich waren, kamen in einem Fahrzeug immer zwei gleiche Drehgestelle zum Einbau. Der Unterschied fand sich eigentlich nur bei der Ausrüstung mit den Antrieben. Der Aufbau der Drehgestelle und die Abfederung waren davon jedoch nicht direkt betroffen. So gesehen, hätte man in beiden Drehgestellen Antriebe montieren können. Doch sehen wir uns zuerst die Abstützung der Drehgestelle genauer an. Abgestützt wurden die Drehgestelle auf zwei Achsen. Diese lagerten und Rollenlagern und waren mit Schraubenfedern gegenüber dem Drehgestellrahmen abgefedert worden. Um Schwingungen innerhalb der Schraubenfedern zu dämpfen, baute man spezielle mechanisch wirkende Dämpfer ein. Damit entstand eine primäre Federung, die sich kurz folgende Stösse gut abfangen konnte. Diese zweistufige Federung sollte in der Folge zum Standard werden, wobei später gänzlich auf Blattfedern verzichtet werden konnte. Auf die Achsen wurden schliesslich die Räder gepresst. Diese kamen bei den Triebwagen mit den Nummern 691, 701 und 726 ausserhalb der Lager zu liegen. Das war eine Folge des Innenrahmens. Damit waren hier die Enden der eigentlichen Achse deutlich zu erkennen. Die beiden restlichen Triebwagen waren aussen gelagert, so dass hier die Räder innerhalb der Lager montiert wurden und daher nicht mehr so gut zu erkennen waren. Die Räder selber wurden als Speichenräder mit Bandagierung ausgeführt. Die Bandage selber war jedoch viel schwächer ausgeführt worden, wie das bei anderen so ausgerüsteten Fahrzeugen der Fall war. Eigentlich hätte man auf Bandagen verzichten wollen, aber die Fertigung von Radsternen und der Bandagen waren sehr unterschiedlich, daher konnte man keine ungeteilten Räder verwenden. Dank den Speichen und den schmalen Bandagen, konnte das Gewicht deutlich reduziert werden. Dazu beigetragen hatte aber auch der kleine Durchmesser von lediglich 900 mm. Neue Wege beschritt man bei der BLS-Gruppe auch beim Anstrich dieser Triebwagen. Die Triebwagen erhielten neu einen zweifarbigen Anstrich, der ihnen bis zum Schluss erhalten bleiben sollte. Zwar verwendete man schon bei den zuvor abgelieferten Triebwagen zweifarbige Anstriche. Man änderte hier jedoch die Farben und verabschiedete sich somit von den bisherigen eher düster wirkenden Farben in rot und grau. Stattdessen wurde die Triebwagen mit einem cremen Fensterband versehen. Die untere Hälfte des Wagenkastens wurde hingegen in einem dunklen blauen Anstrich gestrichen. Die Trennlinie zwischen den beiden Farben lockerte man mit einer feinen Zierlinie auf. Diese Farbgebung wurde schliesslich bei allen Leichttriebwagen eingeführt und sollte wohl eine ähnliche Wirkung haben, wie der rote Anstrich bei den CLe 2/4 der schweizerischen Bundesbahnen SBB.

Bei den Drehgestellen und den Schienenräumer behielt man hingegen den bisherigen dunkelgrauen Anstrich, der weniger anfällig auf Verschmutzungen war, bei. So wurde die Farbgebung der Triebwagen sehr bedacht gewählt, denn in der unteren Hälfte kamen eher dunkle Farben zur Anwendung. Dort traten die meisten Verschmutzungen auf, so dass die Fahrzeuge nicht so schnell verschmutzt wirkten. Oben, wo weniger Schmutz anfiel, kamen dann die hellen und freundlichen Farben zur Anwendung. Die silbern eloxierten Türen wurden mit gelb gehaltenen Griffstangen ergänzt. Dadurch konnte die Türe auch von Leuten mit Sehbehinderungen leicht erkannt werden. Auch da war eine Neuerung eingeführt worden, denn bisher wurden die Türen in der Farbe der Fahrzeuge gehalten. Es kann aber gesagt werden, dass diese Lösung nicht von langer Dauer war, denn die nächsten Fahrzeuge hatten schon wieder in der Farbe der Wagen eingefärbte Türen erhalten. Für die Anschriften wurden erstmals verchromte Blechbuchstaben und Zahlen verwendet. Diese Idee wurde von den Herstellern ins Leben gerufen. Daher kamen diese Buchstaben und Zahlen, die eigentlich für die schweizerischen Bundesbahnen SBB gedacht waren, bei allen anderen Bahnen, die Fahrzeuge bei der einschlägigen Industrie bestellten, zur Anwendung. Dabei wirkten diese Anschriften jedoch sehr elegant und trafen den damaligen Zeitgeist. Jedoch wurden nur die Bahninitialen und die Anschriften der Wagenklasse mit diesen Buchstaben und Zahlen angebracht. Die restlichen Anschriften waren nur noch aufgemalt worden. Die bisher vor allem bei der BLS verwendete sehr plakative Anschrift Bern – Lötschberg – Simplon verschwand daher zu Gunsten des schlichten BLS. Bei den anderen Bahnen waren die Veränderungen nicht so deutlich, da man dort schon länger mit den Abkürzungen arbeitete. Was jedoch nicht verändert wurde, war die Position, wo diese Anschriften angebracht wurden. In der Mitte der Triebwagen kamen nun die entsprechenden Bahninitialen zur Anwendung. Die Wagenklasse wurde im Bereich der Türe angeschrieben. Ein Hinweis, ob es sich dabei um ein Abteil für Raucher oder Nichtraucher handelte, gab es schlicht nicht. Damit war der Triebwagen eher schlicht beschriftet worden. Die technischen Anschriften, wie die Fahrzeugnummer, wurden jedoch mit gelben gemalten Zahlen und Buchstaben erledigt. Aber auch sie waren nur sehr spärlich angebracht worden, denn weitere Anschriften, besonders in der Front der Triebwagen gab es jedoch nicht mehr. Dabei beschränkte man sämtliche Anschriften auf die Seiten und dort in den dunkelblauen Bereich des Anstrichs. Bei den letzten beiden Triebwagen wurde an den Übergangsblechen doch noch der Führerstand angeschrieben. Wenn wir uns nun dem technischen Bereich der mechanischen Konstruktion zuwenden, treffen wir erneut auf Unterschiede bei den Triebwagen. Bei allen Triebwagen wurden jedoch die Fahrmotoren im Drehgestell zwei montiert. Das zweite Drehgestell, also das Drehgestell eins, hatte jedoch keine Motoren und galt daher als Laufdrehgestell, obwohl man optisch keinen grossen Unterschied zwischen den beiden Drehgestellen mehr feststellen konnte. Die Antriebe der fünf Triebwagen unterschieden sich bereits wieder. Dabei wurden bei den beiden letzten Triebwagen mit Nummer 692 und 706 die Erfahrungen der dazwischen liegenden Jahre umgesetzt. Die Auswirkungen auch gewisse technische Daten, waren damit natürlich auch vorhanden. Daher betrachten wir die beiden Antriebe getrennt, denn nur so bleibt die Übersicht vorhanden. Beginnen will ich dabei mit den ersten drei Triebwagen.

Die Übersetzung des Getriebes betrug bei diesen Triebwagen 1 : 4.53. Dabei kamen schräg verzahnte Zahnräder zum Einbau. Diese Zahnräder wurden mit einem Ölbad geschmiert und liefen daher sehr ruhig. Dank den neuen Rollenlagern, die auch hier verwendet wurden, konnten die Kräfte auf den Zahnrädern besser abgefangen werden und die Schmierung reduzierte sich wirklich nur noch auf die Zähne der Zahnräder, denn Rollenlager mussten nicht geschmiert werden, da sie eine Dauerschmierung hatten. Weiter entwickelt war jedoch der Antrieb der Triebwagen mit den Nummern 692 und 706. Hier bebaute am einen Antrieb, der aus einem Meyfarth – Sécheron - Federtopfantrieb bestand. Bei diesem Antrieb lagerte der Fahrmotor zusammen mit dem Getriebe fest im Triebdrehgestell. Die Federung wurde erst danach ausgeglichen, so war hier viel weniger Gewicht ungefedert und die Höchstgeschwindigkeit dieser Triebwagen konnte auf 110 km/h angehoben werden. Dadurch verfügten diese beiden Triebwagen über einen voll abgefederten Motor mit einer Übersetzung des Getriebes von 1 : 3.50. Beim Aufbau der Zahnräder änderte man hingegen nichts mehr, denn die schräg verzahnten Getriebe hatten sich wie die wartungsfreien Lager bestens bewährt. Da nun aber der Getriebekasten gegenüber der Triebachse beweglich war, war dieses Getriebe etwas schwerer abzudichten, so dass hier ein grösserer Ölverlust zu erwarten war. Das so von den unterschiedlichen Antrieben auf die Achse übertragene Drehmoment des Fahrmotors wurde in den Triebrädern in Zugkraft umgewandelt. Die Kraftübertragung auf das Triebdrehgestell und auf den Kasten, war bei allen Triebwagen wieder identisch ausgeführt worden. Die Kraft wurde von der Achse über Führungen, die gleichzeitig als Dämpfer wirkten, auf den Drehgestellrahmen übertragen. Dieser leitete danach die Kraft über den Drehzapfen und den Wiegebalken in den Wagenkasten weiter. Um die Haftreibung bei schlechtem Zustand der Geleise zu verbessern, baute man auch bei diesen Triebwagen Sandstreueinrichtungen ein. Diese Sander wurden mit einem Ventil verschlossen. Wurde das Ventil aktiviert, konnte der Quarzsand, der in einem Behälter gelagert wurde, durch einen Schlauch vor die jeweils erste Achse des Fahrzeuges rieseln. Dabei konnten die Einrichtungen je nach Fahrrichtung aktiviert werden. Abgebremst wurden die Triebwagen mit einer üblichen Klotzbremse. Für jedes Rad war ein Bremsklotz vorhanden. Diese Bremsklötze wurden innerhalb des Drehgestells mit einem Bremsgestänge verbunden. Dabei besass das Bremsgestänge neuartige selbsttätige Bremsgestängesteller. Dieser stellte das Gestänge automatisch so ein, dass der Weg für die Bremsklötze immer in einem bestimmten Masse gehalten wurde.

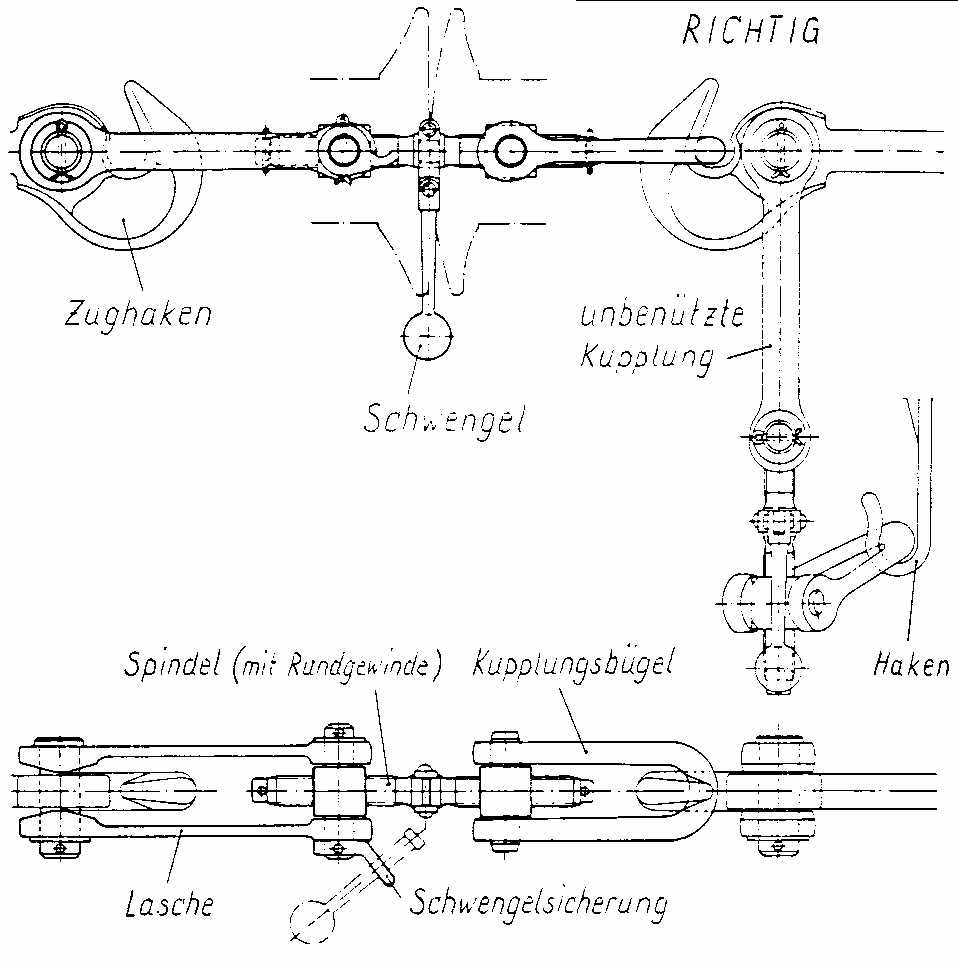

Für den Bremszylinder wurde Druckluft benötigt. Diese wurde in einem Kompressor erzeugt. Dieser Kompressor war kleiner und leichter ausgeführt worden, als das bei anderen Fahrzeugen der Fall war. Der Grund war simpel, denn mit den Triebwagen sollten im besten Fall nur kurze Züge gezogen werden. Deren Bremsen benötigten jedoch nicht so viel Druckluft, wie lange Züge, daher konnte man mit einem leichten Kompressor genug Druckluft erzeugen und trotzdem Gewicht sparen. Die Druckluft des Kompressors lagerte in einem Druckbehälter und erreichte einen maximalen Druck von acht bar. Dieser Druck konnte jedoch nicht direkt den Bremszylindern zugeführt werden. Daher baute man ein Steuerventil ein, das den Druck auf für den Zylinder passende Werte reduzierte. Dieses Steuerventil, das als Bremsventil bezeichnet wurde, wurde dann von der Druckluftbremse des Triebwagens beeinflusst. Damit war also nur eine indirekt wirkende Bremse vorhanden. Eine direkte Wirkung auf den Bremszylinder war also nicht vorhanden. Die indirekte Bremse war bei allen Fahrzeugen vorhanden und arbeitete nach dem Prinzip von Westinghouse. Die BLS-Gruppe verwendete, damit nicht die leistungsfähigen Bremsen der CLe 2/4. Diese Bremserei wurde von den Verantwortlichen der BLS als verantwortungslos angesehen. Daher entschieden sie sich für die automatische Bremse nach Westinghouse. Die Bremse nach Westinghouse arbeitete mit einer Bremsleitung, in der ein Druck von fünf bar herrscht. Damit dieser Druck auf allen Fahrzeugen hergestellt werden konnte, waren an den Enden der Triebwagen spezielle Luftschläuche mit Absperrhahnen vorhanden. Auf die bisher angewendete doppelte Ausführung dieser Schläuche verzichtete man jedoch aus Gewichtsgründen. So war neben jedem Zughaken nur ein Schlauch vorhanden. Wurde der Druck in dieser Leitung abgesenkt, steuerte das Bremsventil des Triebwagens um und leitete die Luft zum Bremszylinder. Die Geschwindigkeit der Umsteuerung entsprach der üblichen Ausführung, so dass die Triebwagen über die normale Personenzugsbremse verfügten. Es war daher weder eine Erhöhung der Bremskraft in Form einer R-Bremse noch eine langsam wirkende Güterzugsbremse vorhanden. Da der Triebwagen über keine direkt wirkende Regulierbremse verfügte, kam hier ein neuartiges Bremsventil zum Einbau. Im Gegensatz zu den bisherigen Ventilen, die bei einem Druckanstieg sofort lösten, wurde hier nur der Druck im Bremszylinder verringert. Nur dank diesem Ventil konnte man auf die direkt wirkende Regulierbremse verzichten, denn bei den mehrlösigen Fahrzeugen war eine Bremsung jederzeit wieder möglich.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2012 by Bruno Lämmli Erstfeld: Alle Rechte vorbehalten |

|||

Das

silberne Dach untermalte das elegante Aussehen der

Das

silberne Dach untermalte das elegante Aussehen der