|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

So richtig spannend wird die

Lokomotive der Reihe Fc 2x 3/3 bei der

Druckluft. Diese musste auf dem

Fahrzeug herstellt werden und dabei sah die MFO eine Lösung mit zwei

verschiedenen Modellen vor. Selbst der Hersteller nutzte daher diese

Versuchslokomotive für Erprobungen. Um die Unterschiede zu erkennen,

müssen wir die beiden

Kompressoren ansehen und dabei beginne ich mit dem

Modell, das etwas mehr

Leistung hatte.

Im

Zylinder wurde die

angesaugte Luft schliesslich in die Leitung gepumpt. Daher funktionierte

er auf die gleiche Weise, wie eine

Luftpumpe. Jedoch wurde hier für den

Antrieb ein Motor und nicht Dampf verwendet. Dieser Kolbenkompressor verfügte über eine gute Leistung, jedoch reichte diese bei langen Güterzügen nicht aus. Da-her wurde ein zweiter Kompressor verbaut. Diesen mon-tierte man ebenfalls im Maschinenraum und er wurde als Achskompressor bezeichnet.

Bei diesem wurde nach einem anderen Modus gearbeitet. Dabei

wurde die Luft ebenfalls im Innenraum bezogen und mit einem einfachen

Filter so gereinigt, dass kein Schmutz in die Leitung gelangte.

Bei der Funktion war aber der

grosse Unterschied zu fin-den. Hier wurde mit den Motor eine Welle

angetrieben. Diese

Achse war so aufgebaut worden. Dass die Luft über eine

Spirale durch die Kammer getrieben und anschliessend in die Leitung

entlassen wurde. Damit wurde hier die

Druckluft

nicht stossweise, sondern

dauernd geschöpft. Später wurde diese besondere Lösung auch als

Schraubenkompressor bezeichnet.

Die Schöpfleistung des

Achskompressors war davon abhängig, wie schnell sich die Spirale drehte

und wie gut diese gegenüber dem festen Bereich abgedichtet werden konnte.

Da ein Defekt dieser Dichtung nicht ausgeschlossen werden konnte, wurde in

der Leitung ein Rückschlagventil eingebaut. Dieses war natürlich auch beim

zweiten

Kompressor vorhanden, denn selbst dort konnte ein Defekt nicht

ausgeschlossen werden.

Der Behälter hatte

die Aufgabe, als grosses Volumen Schwankungen beim Verbrauch auszugleichen

und so die Versorgung mit

Druckluft zu sichern. Dadurch mussten die

Kompressoren auch nicht dauernd arbeiten. Maximal war in den Leitungen ein Luftdruck von acht bar zulässig. Die-ser Wert wurde in der Zuleitung mit einem Überdruckventil kontrolliert.

Öffnete dieses

Ventil, gelangte die

Druckluft in den

Maschinenraum. Da dies unter grossem Lärm erfolgte,

sollte das Personal darauf hingewiesen werden, dass der maximale

Luftdruck

in den Leitungen erreicht war. Die beiden

Kompressoren konnten durch das

Lokomotivpersonal manuell ein- und ausgeschaltet werden.

Es war aber auch eine

automatische Regelung vorhanden. Bei dieser wurden die beiden

Kompressoren

über die Steuerung bedient. Ein

Druckschwankungsschalter

schaltete bei

einem Druck von sechs

bar die Geräte ein. War der Wert im System auf einen

Wert von acht bar gestiegen, wurden die Kompressoren wieder ausgeschaltet.

Eine Regelung, die sehr gut funktionierte und die dafür sorgte, dass immer

genug

Druckluft vorhanden war.

Da die Druckluft auch zur

Inbetriebnahme der

Lokomotive benötigt wurde, waren in der Zuleitung und

den beiden abführenden Leitungen je ein

Absperrhahn eingebaut worden.

Wurden diese geschlossen, blieb der Vorrat im Luftbehälter auch über einen

längeren Zeitraum erhalten. Ein Punkt, der gerade dann wichtig war, wenn

die Maschine für den Unterhalt, aber auch für ein normales

Stilllager

abgestellt werden musste.

Diese wurde für alle

Verbraucher genutzt, die nicht mit den

Bremsen zu tun hatten. Dazu gehörte

die elektrische Ausrüstung, wie die

Stromabnehmer, die wir später noch

genauer ansehen. Aber auch andere Nutzer waren hier ange-schlossen. Dabei haben wir die Sandstreueinrichtung bereits kennen gelernt. Diese wurde über ein Ventil geregelt. Wurde dieses geöffnet, strömte die Druckluft in die Leitung und riss dabei den Quarzsand mit. Dessen Reibung sorgte dann dafür, dass der Druck gesenkt wurde.

Eine Lösung, die sich bei den Dampflokomotiven

bereits bewährt hatte und die daher auch bei dieser

Lokomotive zur

Verbesserung der

Adhäsion genutzt wurde.

Weiter war auch die auf dem

Dach montierte

Lokpfeife an dieser

Apparateleitung angeschlossen worden.

Diese wurde von den Dampflokomotiven übernommen und nun statt durch Dampf

mit

Druckluft betrieben. Da jedoch der

Luftdruck deutlich geringer war,

gab es einen anderen Klang und die

Pfeife war zudem deutlich leiser.

Trotzdem konnte sie die Aufgabe noch korrekt erfüllen. Sie sehen, wo es

ging, wurde nichts Neues verbaut.

Das

Ventil zur

Pfeife war so

aufgebaut worden, dass es je nach

Zugkraft mehr oder weniger

Druckluft

durchleitete. Damit konnte der Lokführer das akustische Signal so

gestalten, wie er es für richtig und angemessen hielt. Das in der Schweiz

bekannte

Signalbild wurde daher durch das Personal erzeugt und nicht durch

die Technik. Damals kam sie zudem noch mehr zum Einsatz, da die

Bremser

damit die Aufträge erhielten.

Es war jedoch eine Leitung,

die nur auf die

Lokomotive beschränkt wurde und daher nicht an den

Stossbalken genutzt werden konnte. Doch damit müssen wir uns nun diesen

Teil der

Bremsen ansehen.

Auf der

Lokomotive wurde die

Doppelbremse der Firma

Westing-house eingebaut. Diese bestand effektiv aus

zwei unterschiedlichen

Bremssystemen, die beide auf unterschiedliche Weise

wirken. Gemeinsam war, dass sie an der

Speiseleitung angeschlossen und so

mit einem

Luftdruck von sechs bis acht

bar versorgt wurden. Bei keiner der

vorgestellten pneumatischen

Bremsen wurde ein solcher Wert benötigt. Die

Reduktion fand dabei in den Ventilen statt.

Einfach im Aufbau war die

direkt wirkende

Regulierbremse. Hier wurde die von der

Speiseleitung

stammende

Druckluft im

Regulierbremsventil in einen veränderlichen

Luftdruck zwischen null und 3.5

bar umgewandelt. Dabei konnten zwischen

diesen Eckwerten alle erdenklichen Luftdrücke in der angeschlossenen

Leitung erzeugt werden. Diese feine Regulierung der Kräfte war letztlich

für den Namen dieser

Bremse nach

Westinghouse verantwortlich.

Die

Regulierleitung wurde nicht

nur den beiden

Bremszylindern, sondern auch den

Stossbalken zugeführt. In

beiden Stossbalken wurde die Leitung geteilt und nach einem

Absperrhahn in

einen

Luftschlauch entlassen. Die speziellen hier montierten

Kupplungen

waren so ausgelegt worden, dass sie auch unter Druck leicht gelöst werden

konnten. Wichtig war das bei nur einer

Zugstrennung, da so nicht die

Schläuche abgerissen wurden.

Aus diesem Grund musste das zweite in der Doppelbremse nach Westing-house enthalten Bremssystem einge-baut werden. Dieses war im Aufbau deutlich aufwendiger.

Gleich war jedoch, dass auch

jetzt ein

Bremsventil an der

Speiseleitung ange-schlossen wurde. Auch hier,

wurde jedoch mit tieferen Werten gear-beitet. Mit dem als Führerbremsventil be-zeichneten Ventil, der Bauart Westing-house wurde Druckluft in eine Leitung entlassen.

Diese Leitung musste geschlossen sein, damit sich darin

ein

Luftdruck von fünf

bar aufbauen konnte. Erst bei diesem Wert galt

diese

Westinghousebremse als gelöst und betriebsbereit. Mit anderen

Worten, diese

automatische Bremse

musste zuerst vorbereitet werden, denn sonst

hätte sie nicht korrekt funktioniert.

Auch jetzt wurde diese als

Hauptleitung bezeichnete Leitung, zu den

Stossbalken geführt. Dort wurde

sie ebenfalls geteilt und endete in je einem

Absperrhahn mit

Luftschlauch.

Damit die beiden

Bremsleitungen nicht vertauscht werden konnten, wurden

bei dieser zweiten

Bremse andere

Kupplungen verwendet. Auch sie lösten

sich bei einer

Zugstrennung leicht. Damit hatte jeder Stossbalken der

Maschine vier Luftschläuche erhalten.

Eine Bremsung wurde mit dieser

automatischen Bremse

nur eingeleitet, wenn der Druck in der

Hauptleitung

unter 4.6

bar abgesenkt wurde, das konnte erfolgen, wenn die Leitung

geöffnet wurde, aber auch, wenn mit dem

Bremsventil bewusst eine

Bremsung

erfolgen sollte. Somit reagierte dieses

Bremssystem auf den Abfall des

Luftdruckes in der Hauptleitung und konnte daher auch als

Sicherheitsbremse genutzt werden.

Dieses stammte aus dem

Hause

Westinghouse. Deshalb wurde diese indirekte Bremse auch mit dem

Namen

Westinghousebremse versehen. Dieses

Steuerventil war dabei das

massgebende Bauteil der Bremse. Verwendet wurde das damals übliche Steuerventil der Bauart W1 von der Firma Westinghouse Bremsen. Dieses hatte sich bewährt und es funktionierte gut. Dabei war zu beachten, dass die verwendete Ausführung einlösig wirkte.

Mit anderen Worten, das

Steuerventil löste die

Bremse komplett, wenn sich der

Luftdruck in der

Hauptleitung erhöhte. In diesem Fall wirkte auf der

Lokomotive nur noch

die

Regulierbremse.

Wurde die

Hauptleitung auf

einen Wert unter 4.6

bar abgesenkt, steuerte das

Ventil um. Es strömte nun

Druckluft in den

Bremszylinder

und die

Bremse zog an. Ab diesem Wert

konnte nun der

Luftdruck im

Zylinder immer weiter erhöht werden. Dazu

musste einfach die Hauptleitung abgesenkt werden. Maximal war ein Druck im

Bremszylinder von 3.9 bar möglich. Wie schon erwähnt, führte ein Anstieg

zur vollständig gelösten Bremse.

Speziell war, dass das

Steuerventil die Zufuhr der

Druckluft zum

Bremszylinder verstellen konnte.

Dazu musste jedoch ein Steuersignal eingestellt werden. Hier wurde diese

Bremsumstellung jedoch nicht eingebaut. Das führte dazu, dass diese

Lokomotive für

Güterzüge nur mit der

Personenzugsbremse versehen wurde.

Ein Widerspruch, der kurz erläutert werden muss. Bei einer

Güterzugslokomotive würde man die

G-Bremse erwarten.

Ob bei einem Fahrzeug die

P-Bremse, oder die viel langsamere

Güterzugsbremse wirkte, war vom

Steuerventil abhängig. Auch wenn bei der

Lokomotive die schnellere Lösung

verwendet wurde, galt das nicht für den angehängten Zug. Wobei um 1910

bereits erste

Güterzüge mit der

Personenzugsbremse geführt wurden.

Lediglich bei langen und schweren Zügen war mit zu hohen Kräften auf den

Puffern zu rechnen.

Beide vorgestellten

Druckluftbremsen wirken auf einen

Bremszylinder. Dabei war in jedem

Drehgestell ein solcher eingebaut worden. Die

Druckluft sorgte dafür, dass

ein

Kolben ausgestossen wurde. Wurde die Luft jedoch wieder auf den

normalen Wert der Umgebung abgesenkt, sorgte eine Rückholfeder dafür, dass

sich der Kolben in die ursprüngliche Lage begab. Die pneumatische

Bremse

wurde so sicher wieder gelöst.

Damit das nicht

passieren konnte, war in jedem

Führer-stand eine

Handbremse eingebaut

worden. Diese wirkte rein mechanisch auf das

Bremsgestänge

und sorgte so

dafür, dass die mechanischen Bremsen nicht gelöst wurden. Somit konnten so

auch alle

Achsen gebremst werden. Die als Spindelbremse ausgeführte Handbremse konnte in Notfällen auch dazu genutzt werden, das rollende Fahr-zeug anzuhalten. Wurde sie jedoch dazu genutzt die abgestellte Lokomotive zu sichern, wurde die Kurbel mit einem Stift gesichert.

So konnte sie sich nicht ungewollt lösen. Die

Handbremse wirkte

jetzt jedoch als Stillhaltebremse. Die

Bremskraft war jedoch geringer, da

nicht die Kräfte des

Brems-zylinders möglich waren.

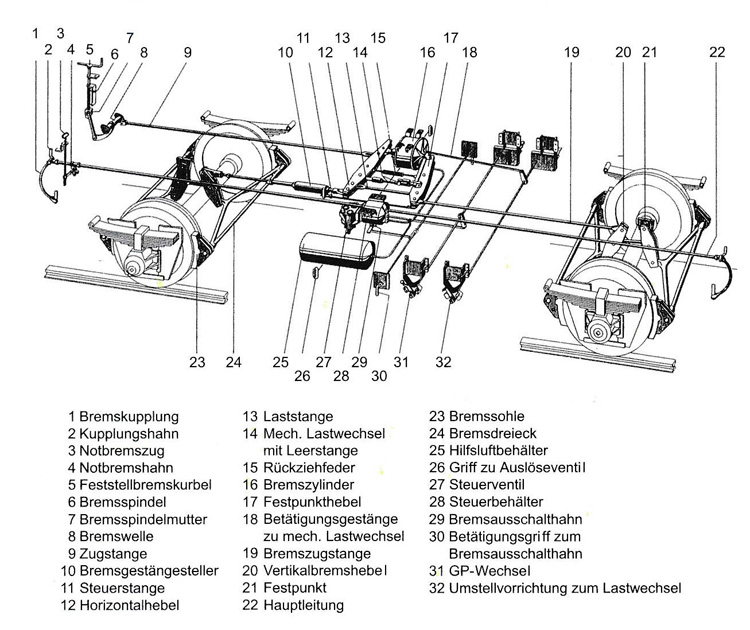

Damit sind wir bei den

mechanischen

Bremsen der

Lokomotive angelangt. Das sowohl an der

Handbremse, als auch am

Bremszylinder eines

Drehgestells angebaute

Bremsgestänge

veränderte die Bewegung so, dass die

Bremsbeläge gegen die

Laufflächen der

Räder gepresst wurden. Dadurch wurden diese an der freien

Drehung gehindert und das Fahrzeug damit verzögert. Wir haben die

gewünschte Bremswirkung.

Mit auf die

Lauffläche wirkten

Bremsbelägen haben wir eine

Klotzbremse erhalten. Dabei wurde jedes

Rad

mit einem

Bremsklotz versehen. Der Platz des

Laufwerkes erlaubte keine

Steigerung, da der dazu notwendige Platz im kurzen

Drehgestell nicht

vorhanden war. Trotzdem sollte die

Lokomotive ein ansprechende Wirkung der

Bremsen bekommen. Diese passte somit zur

Höchstgeschwindigkeit der für

Güterzüge gedachten Lokomotive.

Die Wirkung der

Klotzbremse

führte zu einem Verschleiss. Damit dieser nicht bei der

Lauffläche

erfolgte, wurden

Bremsklötze aus Grauguss verwendet. Diese waren weicher

und daher erfolgte der Abrieb dort. Selbst die dabei entstehende Wärme

wurde vom Klotz aufgenommen. Das abgetragene Metall war heiss und wurde in

die Umwelt entlassen. Dabei konnte es sich sowohl in der Farbe und sogar

im Metall einbrennen.

Der Verschleiss bei den

Bremsklötzen

führte jedoch auch dazu, dass der Weg bis zur

Lauffläche

immer länger wurde. Das führte zu einer schlechteren Wirkung der

Bremse.

Um das auszugleichen, wurde im Gestänge ein

Bremsgestängesteller

eingebaut. Dieser musste im regelmässigen Unterhalt durch das Personal der

Depots nachgestellt werden. Die

Bremse der Baureihe Fc 2x 3/3 entsprach

somit den damals üblichen Lösungen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Ein im

Ein im

Die

Die

Wir haben die

Wir haben die

Mit den

Mit den

Da bei der Trennung der Leitung

die

Da bei der Trennung der Leitung

die

Das Problem der

Das Problem der