|

Bedienung der Lokomotive |

|||

| Navigation durch das Thema | |||

|

Die Inbetriebnahme einer ausgekühlten

Dampflokomotive war ein langwieriger Prozess. Besonders bei den grossen

Maschinen dauerte es lange, bis der Druck im

Kessel

auf einen Wert angestiegen war, dass man damit fahren konnte. Damit man

dazu nicht das teure

Lokomotivpersonal

abstellen musste, gab es in den

Depots

Personal, das die erforderlichen Arbeiten vor dem Eintreffen des

Lokpersonal ausführte. Dieses Personal war natürlich schlecht bezahlt.

Dabei gab es bei der Schmierstelle die

entsprechenden Behälter. Die

Schmierung

selber setzte letztlich ein, wenn sich das Fahrzeug bewegte. Dabei gab es

zwei Lösungen zu beachten. Jede davon bedeute mehr oder weniger Arbeit für

das Personal. Wo es ging, wurden die Schmierstellen mit der zentralen Schmierpumpe verbunden. Diese Pumpe hatte einen zentralen Vorratsbehälter, der von aussen leicht befüllt werden konnte. Angetrieben durch den

Antrieb

der

Lokomotive, drückte die Pumpe das

Schmiermittel

in regelmässigen Ab-ständen zu den entsprechenden

Lagern.

Diese Lösung erleichterte die Arbeit an schwer zugänglichen Stellen. Dazu

gehörten die

Achslager

und das Innentriebwerk. Die anderen leicht zugänglichen

Lager

mussten regel-mässig nachgefüllt werden. Das erfolgte auf der Fahrt jedoch

nur bei einem längeren Halt. Die Behälter waren so ausgelegt worden, dass

auch längere Fahrten ohne Nachschmieren absolviert werden konnten. Die

Arbeit nahm dennoch ein paar Minuten in Anspruch, da immer noch genug

Stellen nachgefüllt werden mussten. Das dazu erforderliche

Öl

wurde auf der

Lokomotive mitgeführt. Besonders geregelt war die Handhabung der

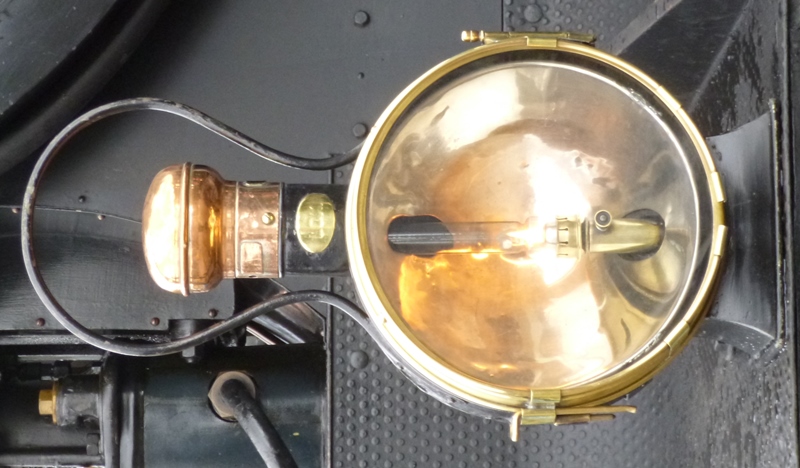

Karbidlampen

zu der Maschine. Diese gehörten nicht zur

Lokomotive und wurden in den

Depots

gewartet. Das bedeutete, dass diese in der Lampisterie auch für die Fahrt

vorbereitet wurden. Dazu gehörte auch das Auffüllen der Lampen mit

Kalziumkarbid. Diese Karbidlampen erzeugten ein helles weisses Licht, das

bei der Verbrennung des mit Hilfe von Wasser entstandenen

Gases

erzeugt wurde.

Gerade bei der

Rauchkammertüre

gab es zwischen den einzelnen Maschinen leichte Unterschiede. Dort wo der

seitliche Riegel vorhanden war, wurde die Lampe in der Mitte aufgesteckt.

Bei den anderen Modellen etwas weiter oben. Eingeschaltet wurde die Beleuchtung jedoch nur, wenn diese erforderlich war. Am Tag signalisierte die einsatzbereite Lokomotive die Bereitschaft alleine mit den aufgesteckten Lampen. Entfacht wurde die Flamme daher nur bei

Fahrten in der Nacht und auf Strecken, die viele lange

Tunnel

hatten. Ein kurzer Durchstich wurde meistens ohne Licht befahren. So

konnte man etwas

Gas

sparen, was die Betriebszeit der Lampe verlängerte. Im Führerstand waren die Positionen klar vorgegeben. Der Heizer richtete sich auf der linken Seite ein und somit befand er sich auf der Seite der Signale. Dort fand er alleine einen Regulator für die Luftpumpe vor. Seine Aufmerksam galt in erster Linie dem

Feuer in der

Feuerbüchse.

Dabei kontrollierte er regelmässig ob noch genug Brennstoff vorhanden war,

ob sich genug Wasser im

Kessel

befand und ob eine optimale Verbrennung im Gang war. Die Anzeige für den Wasserstand war mit

zwei Glasröhren erstellt worden. Es gab diese wichtige Anzeige sowohl auf

der Seite des

Heizers,

als auch auf jener des Lokführers. Es war somit Aufgabe beider Personen

den Wasserstand zu kontrollieren und allenfalls die Nachspeisung zu

aktivieren. Wie gut man sich daran hielt, zeigt die Tatsache, dass es im

Betrieb kaum zu Explosionen der

Feuerbüchse

kam und ein sicherer Betrieb erfolgte. Richtiges Teamwork war die Versorgung des Feuers mit Brennstoff. Damit bei diesem Vorgang nicht zu viel Wärme nutzlos aus der Feuerbüchse entweichen konnte, wurde die Türe durch den Lokführer geöffnet und geschlossen. So konnte der

Heizer

die

Kohlen

ohne Unterbruch in die

Feuerbüchse

befördern. Es war daher an der Geschicklichkeit des Heizers, dass die

Kohlen gleichmässig auf dem Rost verteilt wurden. Reguliert wurde die Dampfproduktion durch

die Wärme des Feuers. So sank diese naturgemäss, wenn frische

Kohlen

auf das Feuer gelegt wurden. Diese fingen nicht sofort Feuer, so dass die

Glut eine gewisse Zeit abgedeckt wurde. Eine andere Möglichkeit war, die

Zufuhr von Oberluft durch die entsprechende Einrichtung bei der Türe.

Damit gelangte kühle Luft in die

Feuerbüchse

und die Dampfproduktion wurde gedrosselt. Kommen wir zum Lokführer. Dieser

verrichtete seine Arbeit auf der rechten Seite. Dabei bediente er die

Lokomotive stehend. Eine Sitzmöglichkeit war im

Führerhaus

jedoch nicht vorhanden. Es muss gesagt werden, dass bei einem Halt kaum

ein Moment entstand, wo man sich nicht bewegte. So musste die Lokomotive

kontrolliert werden und man nutzte den Halt auch dazu, frisches Wasser in

den

Kessel

zu speisen. Bis zur Abfahrt war der Druck wieder vorhanden. Fuhr man los, wurde mit einem einfachen

Hebel der

Regulator

geöffnet. Dadurch strömte der Dampf vom

Kessel

durch den

Überhitzer

und anschliessend zu den

Schiebern.

Mit dem grossen

Handrad,

das sich unmittelbar vor dem Lokführer befand, konnte die Steuerung

verstellt werden. Je mehr die Steuerung aus der Mitte verschoben wurde,

desto mehr Dampf gelangte in die

Zylinder.

Damit fuhr die

Lokomotive los.

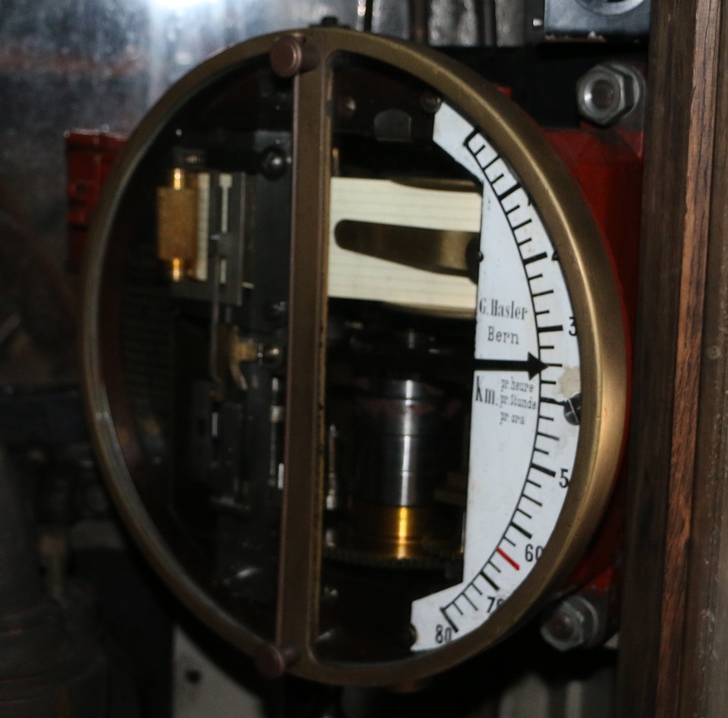

Die aktuell gefahrene Geschwindigkeit

konnte an einer Skala abgelesen werden. So wusste der Lokführer jederzeit,

wie schnell er einen bestimmten Abschnitt befuhr. Wobei die Anzeige in der

Nacht und in

Tunnels

kaum abgelesen werden konnte. Eine eingebaute Registrierung notierte die gefahrene Geschwindigkeit zudem auf einem Papierstreifen. Dieser wurde durch das Gerät laufend verschoben und mit einem Stift wurde eine feine Linie auf ein weisses Blatt geschrieben. Dieser

Registrierstreifen

musste nach der Fahrt beschriftet, sorgfältig gefaltet und zu Handen der

Obrigkeit abgegeben werden. Verstösse gegen die Regeln wurden daher

aufge-zeichnet. Die V-Messer stammten von zwei unterschiedlichen Her-stellern. Bei den Lokomotiven mit den Betriebsnummern 621 bis 623, 635 bis 643 und 647 bis 649 wurden Modelle aus dem Hause Klose eingebaut. Für die restlichen

Lokomotiven wurden jedoch Modelle aus dem Hause Hasler in Bern

verwendet. Diese Ausrüstung war besonders, denn in der Regel wurden die

V-Messer

bei einem Hersteller geordert. Bei der Funktion gab es jedoch keine

Unterschiede zwischen den Modellen Um Personen in der Nähe der

Geleise

zu warnen, oder um akustische Signale zu erteilen, wurde auf dem Dach des

Führerhauses

eine

Lokpfeife

montiert. Diese wurde mit Dampf betrieben und konnte sowohl vom Lokführer,

als auch vom

Heizer

aktiviert werden. Betätigt wurde die Pfeife über ein Gestänge. Der Klang

veränderte sich mit dem Zug, den man am Hebel ausübte. Das berühmte

Klangbild der Schweiz war letztlich die Kunst des Personals.

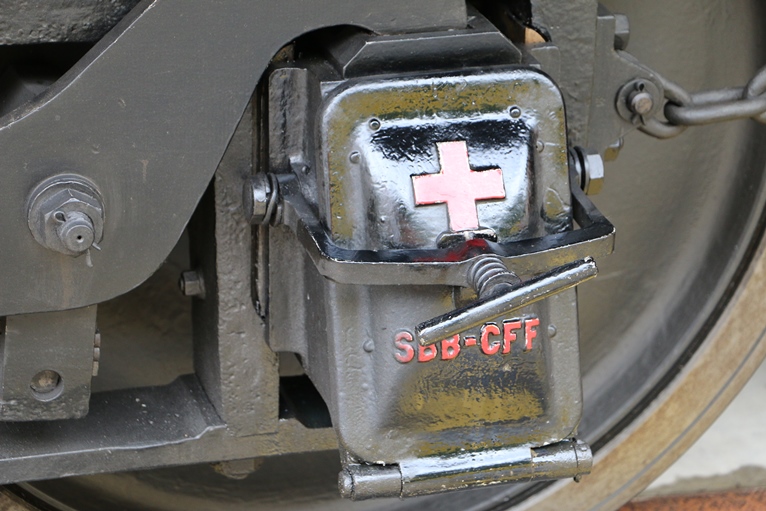

Im Rangierdienst und bei Fahrten im Gefälle wurde mit der Regulierbremse gearbeitet. Diese direkte Bremse wurde mit dem entsprechenden Bremsventil der Marke We-stinghouse bedient. Das

Regulierbremsventil

W2 wurde an der seitlichen Wand unmittelbar hinter der

Frontwand

angeordnet. Der

Luft-druck

in der

Bremsleitung

konnte durch Drehen verändert werden. Um mit einem fahrenden Zug anzuhalten, wurde jedoch mit der automatischen Bremse gearbeitet. Diese wurde mit dem etwas näher beim Lokführer an der Seitenwand montierten Führerbremsventil der Bauart W4 von We-stinghouse bedient. Dieses

Ventil

hatte sich durchgesetzt und es ermöglichte eine einfache Bedienung durch

den Lokführer. Mit etwas Geschick des Personals waren so angenehme und

sichere Bremsungen möglich. Das

Ventil

W4 senkte die

Hauptleitung

in der Bremsstellung permanent ab. Beliess man es daher in dieser

Stellung, wurde die Hauptleitung komplett entleert. Wollte man das

verhindern, musste es auf Abschluss gebracht werden. Damit der Lokführer

überhaupt wusste, welchen Druck er in der Hauptleitung und im

Vorratsbehälter hatte, wurden an der

Frontwand

neben dem Fenster die entsprechenden Manometer montiert. Im Notfall konnte der Hebel durchgezogen

werden und die

Hauptleitung

senkte sich augenblicklich auf null

bar.

Damit war eine

Schnellbremsung

eingeleitet worden. Wollte man diese wieder lösen. Musste das

Führerbremsventil

in die Füllstellung verbracht werden. Jetzt musste der Lokführer jedoch

aufpassen, dass der Druck in der Hauptleitung nicht zu hoch wurde. Eine

automatische Begrenzung auf fünf bar war nicht vorhanden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auch

die

Auch

die

Das

Das

Die

gefahrene Geschwindigkeit konnte der Lokführer an einem

Die

gefahrene Geschwindigkeit konnte der Lokführer an einem  Wollte

man die Fahrt verzögern, oder mit dem Zug an-halten, hatte man nur die

pneumatischen

Wollte

man die Fahrt verzögern, oder mit dem Zug an-halten, hatte man nur die

pneumatischen