|

Mechanische Konstruktion |

|||

| Navigation durch das Thema | |||

|

Beim Aufbau des Wagenkastens, orientierte man sich an den neuen Einheitswagen und den Konstruktionsmerkmalen der Lokomotive Re 4/4. Damit ergab sich ein Triebwagen der harmonisch in den Zug mit Einheitswagen passte und der nach modernen Konstruktionsprinzipien aufgebaut war. Trotzdem war die Herkunft des Fahrzeuges von Wagenbauern deutlich zu erkennen, was aber nicht bedeuten sollte, dass das Fahrzeug eine schlechte Grundstruktur erhalten hätte. Der Grundaufbau des Triebwagens, wie die Türanordnung wurde klar von den Triebwagen der BLS-Gruppe übernommen. Trotzdem war der RBe 4/4 deutlich als eigenständige Entwicklung zu erkennen. Dazu trug zum Beispiel der etwas gedrungen wirkende Dachbereich und das so etwas eleganter erscheinende Fahrzeug bei. Zudem trug diese Anordnung der Türen massgeblich dazu bei, dass der Triebwagen perfekt zu den Einheitswagen passte, da diese die Türen ähnlich angeordnet bekommen hatten. Der Wagenkasten wurde aus einzelnen Stahlblechen hergestellt. Die elektrische Schweisstechnik hatte sich beim Bau von Schienenfahrzeugen längst durchgesetzt und war daher auch bei Wagenbauern eine bekannte Konstruktionsmethode geworden. Die bisher herbeigezogenen Zimmerleute, hatten beim Bau von Triebwagen und Reisezugwagen längst das Nachsehen. Der Werkstoff der Zukunft sollte Stahl sein. Tragendes Element war der kräftig aufgebaute Wagenboden. Einen tragenden Untergurt, wie er bei Lokomotiven verwendet wurde, konnte man nicht direkt verwenden, da der Triebwagen über zwei Personenabteile verfügen sollte und daher nicht zu hoch gebaut werden durfte. Trotzdem kam der Wagenboden des Triebwagens auf 1‘280 mm zu liegen. Er war daher 180 mm höher als bei den Einheitswagen. Der geschlossene Wagenboden übernahm die tragende Funktion des fertigen Fahrzeuges. Zur Verstärkung des Wagenbodens wurde eine als Untergurt ausgeführt Schürze verwendet. Durch wurde das Fahrzeug optisch niederer und wirkte eleganter. Dieser Untergurt wurde um das ganze Fahrzeug geführt und im Bereich der Stossvorrichtungen zusätzlich nach unten gezogen. Damit war der Boden stabil genug um das Fahrzeug zu tragen. Diese Stossvorrichtungen bestanden aus den seitlich montierten Puffern. Es kamen bewährte Hülsenpuffer zum Einbau. Diese waren kräftig genug um auch Züge schieben zu können. Wegen der grossen Länge des Fahrzeuges, das mit 23‘700 mm den Einheitswagen entsprach, musste man rechteckige Pufferteller verwenden. Diese rechteckigen Pufferteller sollten in Zukunft bei Reisezugwagen, zu denen hier auch die Triebwagen gezählt werden dürfen, ausschliesslich verwendet werden.

Unterhalb des Stossbalkens wurde noch ein eher gedrungen wirkender Bahnräumer montiert. Er schützte die dahinter angeordneten Laufwerke vor Gegenständen, die im Gleis liegen und konnte bei Beschädigung leicht und verhältnismässig schnell in einer Werkstatt ausgewechselt werden. Die gedrungene Bauweise war eine direkte Folge des um das Fahrzeug gezogenen Untergurtes. Trotzdem zeichnete sich deutlich ab, dass man in der Schweiz vermehrt auf Bahnräumer setzen würde. Die beiden Führerstände des Triebwagens wurden optisch von den Ce 4/4 der BN abgeleitet und hatten daher auch die nach hinten gezogene gerundete Frontpartie dieser Triebwagen erhalten. Das trug zum gelungenen Erscheinungsbild des Triebwagens bei. Die eigentliche Front bestand aus dem mittig angeordneten Personenübergang und den beiden seitlichen Frontfenster und ging in einem engen Bogen in die Seitenwand über. Der mittig angeordnete Personenübergang war mit allen wichtigen Bauteilen versehen worden. Dazu gehörten die schon bei den Re 4/4 und BDe 4/4 verwendeten Faltenbälge, Handgriffe und Übergangsbleche. Im Gegensatz zu den Musterfahrzeugen griffen hier die Ingenieure jedoch zu einer ganz anderen Lösung. Damit entstand eine elegante Frontpartie. Es lohnt sich deshalb, wenn wir uns diesen Personenübergang etwas genauer ansehen. Grösstes Bauteil des Überganges war der Faltenbalg mit den Handgriffen. Der Faltenbalg wurde, wie schon bei den Re 4/4 und BDe 4/4 in einer Nische montiert. Die Abdeckung, die bei den genannten Fahrzeugen mit dem Abschluss des Faltenbalges verwirklicht wurde, gab es hier jedoch nicht mehr. Die Nische wurde mit Verschalungen abgedeckt, so dass der Faltenbalg im ungekuppelten Zustand kaum mehr zu erkennen war. Daher entfielen auch die optisch einschränkenden Portale, wie sie bei den Re 4/4 oder den BDe 4/4 verwendet wurden. Die Handgriffe waren in der Nische platziert worden und konnten bei geöffneter Nische ausgeklappt werden. Auch das Übergangsblech wurde in der Front integriert und so verschalt, dass es im geschlossenen Zustand nicht erkannt werden konnte. Wurde der Übergang gekuppelt, klappte man das Übergangsblech ab und die Verschalung reicht nicht mehr so weit nach vorne, wie das Übergangsblech, so dass diese ganz normal verbunden werden konnte und keine speziellen Vorschriften eingeführt werden mussten. Die Türe in der Front öffnete sich nach innen und sie war der Front entsprechend nicht senkrecht aufgebaut worden. Sie besass ein Fenster, das bei gekuppeltem Durchgang den Blick in den Übergang erlaubte. Geöffnet wurde die Türe auf gewohnte weise mit einer einfachen jedoch tief montierten Türfalle. Wurde die Türe vom Führerstand her geöffnet musste man sich nieder bücken um sie zu öffnen. War das geschehen fiel die schwere Türe nach innen und so gegen den Bediener. So entstand ein harmonisch abgeschlossener Personenübergang und das Fahrzeug behielt das elegante Erscheinungsbild bei. Diese Lösung wurde bei den zu diesem Triebwagen passenden Steuerwagen und den nachträglich für die Re 4/4 bestellten Steuerwagen auf die gleiche Weise umgesetzt. Daher waren die modern wirkenden Fahrzeuge mit gut getarnten Faltenbälgen versehen worden. Eine Lösung, die bis zur Aufgabe dieser Übergänge beibehalten wurde. Links und rechts vom Personenübergang waren je ein Frontfenster montiert worden. Diese Fenster bestanden aus Sicherheitsglas und waren mit einer Fensterheizung versehen worden und in der Grösse etwa gleich gross, wie das Fenster in der Türe. Diese Fensterheizung sorgte einerseits für klare Sicht, garantierte aber bei Kälte auch die Festigkeit des Glases. Beide Frontfenster konnten zudem mit einem pneumatisch angetriebenen Scheibenwischer gereinigt werden. In den gerundeten Ecken waren zudem gebogenen Fester eingebaut worden. Diese bestanden aus normalem Glas und konnten weder gereinigt noch geheizt werden. Trotzdem waren sie nützlich, da sie das seitliche Blickfeld des Lokführers deutlich vergrösserten. Die Ecke war so nur mit sehr schmalen Säulen versehen worden. Daher war auch von dieser Seite her kaum mit Beeinträchtigungen der Sicht zu rechnen. Es entstand ein Führerstand, der übersichtlicher wirkte, als er war. Die beiden seitlichen Fenster des Führerstandes wurden als Senkfenster ausgeführt. Dabei erhielt das Fenster auf der Seite des Lokführers einen senkrechten weissen Strich. Dieser diente dem Stationspersonal als Hilfsmittel beim Aufsuchen des Lokführers. Sie müssen dabei bedenken, dass es Fahrzeuge mit rechts und links angeordnetem Führerstand gab. So wurde der Lokführer dank dem Strich nicht auf der falschen Seite gesucht. Seitliche Einstiege, die direkt in den Führerstand geführt hätten, gab es nicht. Das Lokomotivpersonal konnte seinen Arbeitsplatz daher nur über die Zugänge der Reisenden erreichen. Auch die sonst im Bereich der Faltenbälge vorhandene Dachleiter war nicht mehr eingebaut worden. Musste das Dach aufgesucht werden, konnte eine Leiter, die in einem Kasten unter dem Fahrzeug verstaut war, bei den seitlichen Einstiegen eingehängt werden. Der Zugang zum Triebwagen wurde mit den hinter den Führerständen angeordneten Einstiegen ermöglicht. Somit besass der Triebwagen vier Einstiege, jeweils paarweise angeordnet wurden. Diese Einstiege waren sowohl für das Lokomotivpersonal, als auch für die Reisenden vorgesehen. Die Türen, die den Zugang verschlossen bestanden aus Flügeltüren, die jenen der Einheitswagen entsprachen. In dem Flügel war ein schmales Fenster vorhanden, das die dahinter angeordnete Plattform erhellte. Um die Plattform zu erreichen waren vier Trittstufen vorhanden. Der Triebwagen hatte gegenüber den Einheitswagen eine Trittstufe mehr, die wegen dem Fussboden, der auf 1‘280 mm zu liegen kam, benötigt wurde. Die beiden untersten Tritte waren ausserhalb des Fahrzeuges angeordnet worden und besassen beidseitig zwei Griffstangen. Dadurch musste die Türe jedoch in einer kleinen Nische montiert werden. Die letzten Tritte waren jedoch erst zugänglich, wenn die Türe geöffnet wurde. Der oberste Tritt bildete dabei die gleiche Ebene, wie der Fussboden der Plattform. Dadurch entstand eine Nische bei geschlossener Türe. Dank den aussen montierten Trittstufen hatte das Rangierpersonal einen sicheren Standplatz erhalten. Auch hier gab es kaum Unterschiede zu den Einheitswagen und zu den Leichtstahlwagen, die als Muster galten. Die beiden Seitenwände des Triebwagens können in mehrere Bereiche aufgeteilt werden. So wurde nach jedem Einstieg ein Abteil angeordnet, das mit vier seitlichen Fenstern versehen wurde. Diese Fenster konnten von den Reisenden geöffnet werden. Jedoch war so nur der obere Bereich frei und das Fenster diente gleichzeitig als Absturzsicherung. Sie werden es wohl ahnen, denn auch hier verwendete man die gleichen Fenster, wie bei den Einheitswagen. Bisher war der Aufbau der beiden Seiten identisch und das Fahrzeug daher drehsymmetrisch aufgebaut. Das änderte sich jedoch in der Mitte des Fahrzeuges. In diesem Sektor war ein Bereich für die technischen Ausrüstungen des Triebwagens vorgesehen worden. Dadurch unterschieden sich die beiden Seiten des Fahrzeuges in diesem kleinen Bereich deutlich. Auf der linken Seite kam ein kleiner Maschinenraum zum Einbau. Dieser verfügte in der Seitenwand über zwei grosse Tore, die im geöffneten Zustand den Zugang zum Maschinenraum ermöglichten. Die Tore öffneten sich nach aussen und durften auf der Strecke nicht ohne die Sperrung des benachbarten Geleises geöffnet werden. Daher wurden sie entweder in der Werkstatt oder bei schweren Störungen geöffnet. Selbst bei Störungen wurden andere Lösungen vorgesehen.

Anders sah die rechte Seite aus, wurde hier doch ein weisses Fenster eingebaut. Dieses erhellte das dahinter montierte WC. Daneben war dann ebenfalls ein kleiner Maschinenraum vorhanden. Dieser wurde mit einem vereinfachten Gitter neben dem Fenster belüftet. Unterhalb des Fensters baute man dann noch ein weiteres längliches Lüftungsgitter ein. Dabei handelte es sich um das grösste Lüftungsgitter der beiden Seiten. Abgedeckt wurde der Triebwagen mit einem Dach, das als ganze Einheit aufgebaut wurde. Es wurde mit dem rechtlichen Kasten verschweisst und konnte daher nicht abgenommen werden. Da es leicht nach innen versetzt war, konnte um das Fahrzeug herum eine Dachrinne eingebaut werden. So konnte das Dachwasser über ein Fallrohr kontrolliert abgeführt werden. Der Triebwagen wirke dadurch nicht so schnell verschmutzt und die Reisenden wurden nicht durch heruntertropfendes Dachwasser belästigt. Bei der Ausrüstung des Daches gab es zwischen den Prototypen und der Serie Unterschiede. Der Lufteinlass für die Lüftung und die Ventilation wurde bei den Prototypen noch über den Einstiegen analog den Ce 4/4 der BLS-Gruppe angeordnet. Bei den Serientriebwagen waren sie im mittleren Dachbereich in einem Aufbau angeordnet worden. Daher konnten die Prototypen optisch gut von den restlichen Fahrzeugen unterschieden werden. Alle RBe 4/4 erhielten die beiden seitlichen Stege, die einen sicheren Stand auf dem gewölbten Dach ermöglichten. Statt den bisher vorhandenen Holzplanken, kamen neu jedoch Stahlgitter zur Anwendung. Im Bereich der Einstiege waren zudem Handgriffe vorhanden. Diese waren als Handgriffe bei eingehängter Dachleiter vorgesehen. Dadurch konnte das Dach bei jedem Einstieg betreten werden. Dabei fand die Leiter in einem Kasten unter dem Fahrzeug ihren Platz. Der Wagenkasten stützte sich auf zwei Drehgestelle ab. Dabei wurde am Kasten bei jedem Drehgestell ein Querträger montiert, der unter dem jeweiligen Drehgestellrahmen durchgezogen wurden. In diesen Kastenquerträger griff dann der Drehzapfen ein. Dadurch konnte die Höhe des Fussbodens deutlich gesenkt werden, da im Wagenboden nicht die Aufnahmen für den Drehzapfen vorgesehen werden mussten. Diese Lösung wurde schon bei den Re 4/4 verwendet und bewährte sich dort sehr gut. Abgefedert wurde der Wagenkasten mit einer sekundären Federung. Diese bestand aus vier Torsionsstäben pro Drehgestell. Diese Federung versprach geringeren Unterhalt, als die noch bei den Re 4/4 verwendeten Blattfedern. Die Federwirkung der Torsionsstäbe erfolgte dabei durch verdrehen des Materials. Je stärker diese Verdrehung wurde, desto besser wirkte die Federung. Für eine zusätzliche Dämpfung und eine verschleissfreie Drehbewegung sorgten spezielle und mit Fett geschmierte Gummiplatten. Die Federhalter wurden dann mit normalen Federschaken am Drehgestellrahmen befestigt. Dadurch war der Wagenkasten grundsätzlich nicht auf dem Drehgestell abgestützt worden, sondern war an diesem aufgehängt worden. Das wirkte sich positiv auf die Laufruhe des Fahrzeuges aus. Diese Bauweise wirkte hier zusätzlich positiv auf den Fahrkomfort für die Reisenden, da weniger starke Laufgeräusche übertragen wurden. Der Drehgestellrahmen wurde aus verschweissten Stahlprofilen aufgebaut. Er wurde als geschlossenes H ausgeführt. Dabei war der zentrale Querträger massiv ausgeführt worden. Dies war nötig, da in diesem Bereich der Drehzapfen montiert wurden und so hier die grössten Kräfte auftraten. Die beiden seitlichen Querträger dienten jedoch nur der Stabilität des Rahmens. Am nach innen gerichteten Träger wurden die Halterungen für die Bauteile der Zugsicherung angebracht.

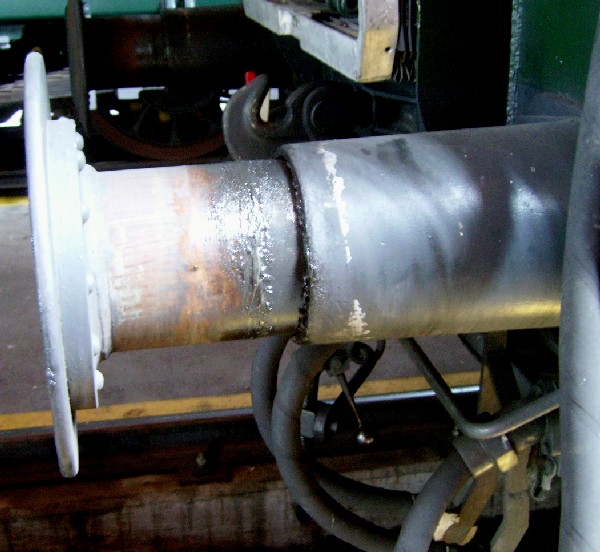

Die Radsätze jeder Achse bestanden aus mit Radreifen überzogenen Speichenrädern. Der Durchmesser des fertigen Rades betrug 1‘040 mm und war daher kleiner als bei den Lokomotiven. Jedoch war er gleich gross, wie die bei den Einheitswagen verwendeten Radsätze. Im Gegensatz zu den Wagen mussten hier jedoch Speichenräder zur Verminderung des Gewichtes verwendet werden. Die Bandagen konnten jedoch sowohl bei den Wagen, als auch beim Triebwagen verwendet werden. Jede Achse wurde von einem eigenen Fahrmotor angetrieben. Dieser wurde im Drehgestell montiert und künstlich belüftet. Die dazu benötigte Luft wurde im Dachbereich angezogen und durch Luftkanäle zu dem Fahrmotoren geführt. Dort gelangte die Luft wieder ins Freie. Dadurch wurde auch der im Fahrmotor entstehende Schmutz aus den Fahrmotoren geblasen. Diese blieben immer sauber und trocken. Das Drehmoment des Fahrmotors wurde mit einem BBC-Federantrieb mit Hohlwellenstummel auf die Achse übertragen. Dieser Antrieb bestand teilweise aus dem gefederten Getriebe. Die dabei verwendete Übersetzung betrug 1 : 2.74. Dabei lief das grosse Zahnrad auf dem Hohlwellenstummel in einem geschlossenen Gehäuse, das über ein Ölbad verfügte. Das durch das Öl laufende Zahnrad schmierte indirekt auch das Ritzel des Fahrmotors.

Das so auf die Achse übertragene Drehmoment wurde dort in Zugkraft umgewandelt. Diese Kraft wurde dann mit den Achslagerführungen auf den Drehgestellrahmen übertragen. Von dort gelangte die Kraft schliesslich über den Drehzapfen auf den Wagenkasten und dort zum Zughaken. Dank dem tief montierten Drehzapfen konnte zudem die Zugkraft gut übertragen werden, da die erste Triebachse weniger stark entlastet wurde. Jede Achse wurde mit einer intensiven Spurkranzschmierung ausgerüstet. Diese verminderte die Reibung innerhalb der Kurven und erlaubte so eine höhere Kurvengeschwindigkeit. Gleichzeitig verhinderte sie das ohrenbetäubende Kreischen der Räder in den Kurven. Zusammen mit der Längsfederung der Achse war eine Zulassung zur Zugreihe R auch mit der hohen Achslast von über 16 Tonnen möglich. Jedes Rad wurde mit vier Bremsklötzen abgebremst. Dabei verwendete man Bremssohlen, die zu zweit in einem Sohlenhalter montiert wurden. Diese Lösung ermöglichte eine höhere Bremsleistung und erleichterte dabei die Wartung der Bremsklötze, da nur noch einfach austauschbare Bremssohlen vorhanden waren. Die Bremssohlen waren zudem beweglich im Sohlenhalter montiert worden und konnten sich so unabhängig an das Rad anpassen. Die Bremsklötze der Räder einer Seite wurden mit einem Bremsgestänge und einem Bremszylinder verbunden. Die Abnützung der Bremssohlen wurde dabei mit einem automatischen Bremsgestängesteller der Marke „Stopex“ nachgestellt, so dass die Bremse kaum Wartung benötigte. So waren zwar vier Bremszylinder vorhanden, diese wirkten jedoch immer auf einer Seite auf zwei Achsen. Ein durchgehendes Bremsgestänge gab es daher nicht mehr. Auf jeder Plattform war eine Handbremse vorhanden. Diese wirkte mechanisch auf jeweils zwei Räder einer Seite. Daher waren zwar theoretisch alle Achsen mit der Handbremse gebremst, jedoch in jedem Drehgestell nur die halbe Bremskraft vorhanden. Daher war der Triebwagen mit einer relativ schwachen Handbremse ausgerüstet worden. Das musste bei der Bedienung der Handbremse berücksichtigt werden, da nicht immer eine Handbremse ausreichend war. Die Bremszylinder wurden mit Druckluft bewegt. Diese Druckluft stammte von insgesamt drei unterschiedlichen pneumatischen Bremsen des Fahrzeuges. Dabei wirkten sowohl die Schleuderbremse mit einem definierten Druck und die Rangierbremse mit veränderlichem Druck direkt auf den Bremszylinder. Daher handelte es sich hier um direkt wirkende Bremssysteme. Diese Bremsen des Triebwagens wirkten ausschliesslich auf diesen und konnten nicht auf andere Fahrzeuge erweitert werden. Die dritte Bremse wirkte als indirekt wirkende automatische Bremse über ein Steuerventil auf die Bremszylinder. Dabei kam ein mehrlösiges Steuerventil für sämtliche Bremsversionen zur Anwendung. Der Triebwagen verfügte daher über eine Hochleistungsbremse, die den hohen Geschwindigkeiten angepasst wurde und daher mit der R-Bremse, als Verstärkung bei hohen Geschwindigkeiten, ergänzt wurde. Die R-Bremse wirkte automatisch, wenn am Steuerventil die schneller wirkende Personenzugsbremse wirkte. War die Bremsstellung für die langsamere G-Bremse ausgewählt worden, wurde die R-Bremse jedoch nicht aktiviert. Obwohl bei Triebwagen die Güterzugsbremse eigentlich nicht benötigt wurde, war sie vorhanden, da ein Steuerventil eingebaut wurde, das auch diese Bremse generieren konnte. Dadurch konnten bereits vorhandene Bauteile verwendet werden, was die Vorhaltung von speziellen Ersatzteilen reduzierte.

Um die Haftreibung der Räder bei schlechtem Schienenzustand zu verbessern, baute man eine Sandstreueinrichtung ein. Diese wirkte mit Quarzsand, der in den Behältern im Führerstand gelagert wurde, auf die erste Achse des Fahrzeuges. Daher waren keine speziellen Deckel für die Sandbehälter vorhanden. Die Sander wirkten mit Rohren sehr präzise vor die Achse. Der Sand rieselte dabei nur durch die Schwerkraft auf die Schiene. Die für die Bremsen und andere Verbraucher benötigte Druckluft wurde in einem unter den Wagenboden montierten Kompressor erzeugt. Es kam ein Kolbenkompressor zum Einbau, der über Silentblöcke montiert wurde. Dadurch wurden die Schwingungen des Kompressors nicht auf das Fahrzeug übertragen. Der maximale Enddruck des Kompressors lag dabei bei 10 bar und entsprach daher den neuen Vorgaben für Lokomotiven. Die vom Kompressor erzeugte Druckluft wurde in speziellen Luftbehältern gespeichert. Von dort bezogen die einzelnen Verbraucher über die Apparateleitung die Druckluft. Diese Apparateleitung wurde zudem zu den Stossbalken geführt und dort auf zwei Luftschläuche verteilt. Diese Speiseleitungen besassen weisse Absperrhahnen, die spiegelverkehrt zu der Hauptleitung angeordnet wurden. Sie waren bei Pendelzügen und bei der Fernsteuerung notwendig. Sämtliche Elemente des Luftsystems wurden im mittleren Maschinenraum in einem zentralen Luftgerüst konzentriert. Dieses Luftgerüst wurde bei den Re 4/4 eingeführt und seither grundsätzlich verbaut. Es erleichterte die Bedienung bei Störungen, was besonders bei einem Triebwagen vorteilhaft ist, wo die Handlungen des Lokführers genaustens durch die Reisenden beobachtet werden können. Langes Suchen nach dem Abschlusshahn war daher nicht mehr nötig.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2012 by Bruno Lämmli Erstfeld: Alle Rechte vorbehalten |

|||

In den Toren waren

zur Belüftung des

In den Toren waren

zur Belüftung des

Innerhalb des

Innerhalb des