|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Sowohl die

Triebzuge

der Baureihe RABe 511, als auch die Modelle der Reihe RABe 515, waren nur

für eine

Spannung

in der

Fahrleitung

von 15 000

Volt

und 16.7

Hertz

ausgelegt worden. Die Ausrüstung mit weiteren

Stromsystemen

war nicht vorgesehen. Da mit den Einheiten nur der

Nahverkehr

abgedeckt werden sollte, waren keine anderen Spannungen nötig. Das obwohl

einige Fahrzeuge der Reihe RABe 511 für Deutschland vorgesehen waren.

Dieser als

Redundanz

bezeichnete Aufbau mit me-hreren unabhängigen Einheiten wurde von den

Kun-den gefordert. Wir können uns daher bei der wei-teren Betrachtung auf

einen

Endwagen

beschränken. Ich wählte daher die Nummer 100. Die

Fahrleitungsspannung

wurde mit einem

Stromabnehmer

auf das Fahrzeug übertragen. Dieser wurde dabei im Bereich des hinteren

Drehgestells montiert. Dabei wurde darauf geachtet, dass

dieser über dem Drehpunkt platziert wurde. Je genauer die Position war,

desto besser arbeitete der Stromabnehmer im Betrieb. Die definierten

Toleranzen bei der

Fahrleitung

wurden deshalb durch das Fahrzeug nicht ausgenutzt. Es wurde ein

Einholmstromabnehmer

neuster

Bauart

verwendet. Dieser wurde auf dem Fahrzeug so ausgerichtet, dass das im

Bügel vorhandene Gelenk gegen den Wagen 200 ausgerichtet wurde. So konnte

der auf dem Dach verfügbare Platz optimal ausgenutzt werden. Gerade im

Bereich des

Stromabnehmers

gab es noch weitere Bauteile der elektrischen Ausrüstung. Durch das zweite

Deck, musste daher der Bügel optimal ausgerichtet werden. Erwähnt werden muss, dass bei den langen

Modellen für die Schweizerischen Bundesbahnen SBB der Platz vorhanden war,

um einen weiteren

Stromabnehmer

zu montieren. So hätte hier bei den mit einer

Zulassung

für Deutschland versehenen Zügen auch ein Modell montiert werden, dass zur

dort verbauten

Fahrleitung

ausgelegt wurde. Diese als

Option

vorgesehene Ausrüstung wurde jedoch nicht umgesetzt.

Das erfolgte so lange, bis ein

Widerstand

in Form des

Fahr-drahtes

vorhanden war. Durch die

Feder wurden die

Schleifleis-ten nun mit einem definierten Druck gegen den

Fahrdraht ge-drückt und so der Kontakt hergestellt. Fehlte die Fahrleitung jedoch konnte es leicht passieren, dass sich der Bügel durchstrecken konnte. Das führte dazu, dass der Stromabnehmer nicht mehr mit der Kraft der Federn gesenkt werden konnte und beschädigt wurde. Um diesen Effekt zu verhindern war eine in

der Schweiz übliche

Höhenbegrenzung

eingebaut worden. Diese erlaubte es dem Bügel sich nur in einem Bereich

von 2 500 mm zu bewegen. Das durch die Kraft der

Hubfeder

gegen den

Fahrdraht

gedrückte

Schleifstück

bestand aus den seitlichen

Notlaufhörnern

und der beiden

Schleifleisten, die Teil einer

Wippe

waren. Für die Notlaufhörner wurden isolierte Exemplare verwendet. Damit

konnte das Schleifstück auf eine Breite von 1 450 mm ausgelegt werden. So

wurden die üblichen Modelle verwendet. Jedoch wurden diese auch vor

Schäden geschützt. Eine

Schlagsicherung

prüfte, ob die Kraft auf die

Wippe

nicht zu gross wurde. Ergänzt wurde diese mit der

Schleifleistenüberwachung.

Beide Systeme arbeiteten mit

Druckluft

und besorgten eine sofortige Absenkung des

Stromabnehmers.

So sollten weitere Schäden am Stromabnehmer und an der

Fahrleitung

wirksam verhindert werden. Diese Notabsenkung arbeitete nach dem gleichen

Prinzip, wie die normale Lösung.

Anschliessend wirkte die Kraft der

Senkfeder

und diese war höher als die Kraft der

Hubfeder.

Der

Stromabnehmer

wurde so gesenkt und kam auf den gefederten Auflagen zu liegen. Dank der

Senkfeder blieb er auch in dieser Position. Speziell waren eigentlich nur die Triebzüge der Baureihe RABe 511, die über eine Zulassung in Deutschland verfügten. Bei diesen Fahrzeugen kamen jedoch keine weiteren Stromabnehmer zur Montage. Damit konnten die Modelle nur auf der

Strecke zwischen Schaffhausen und Singen eingesetzt werden, da dort die

Fahrleitung

nach den Normen der Schweizerischen Bundesbahnen SBB aufgebaut worden war. Damit haben wir die

Fahrleitungsspannung

auf das Fahrzeug übertragen. Sie wurde nun der am

Stromabnehmer

angeschlossenen

Dachleitung

zugeführt. Diese Leitung war nicht, wie sonst üblich als

Stromschiene

ausgeführt worden. Vielmehr wurde ein

Hochspannungskabel

verwendet, das durch den ganzen Zug gezogen wurde. Sie haben richtig

gelesen, das Kabel wurde durch die Zwischenwagen gezogen. Bei

Doppelstockwagen

bestand immer das Problem, dass der Platz für solche Kabel nicht vorhanden

war. Dank verbesserten

Isolationen

bei den

Hochspannungskabeln

konnte deren Durchmesser jedoch so weit verringert werden, dass das Kabel

durch den Wagen geführt wurde. So waren aber die beiden

Stromabnehmer

verbunden und der

Triebzug

konnte mit nur einem gehobenen Bügel eingesetzt werden, was auch hier für

einen Ersatz sorgte.

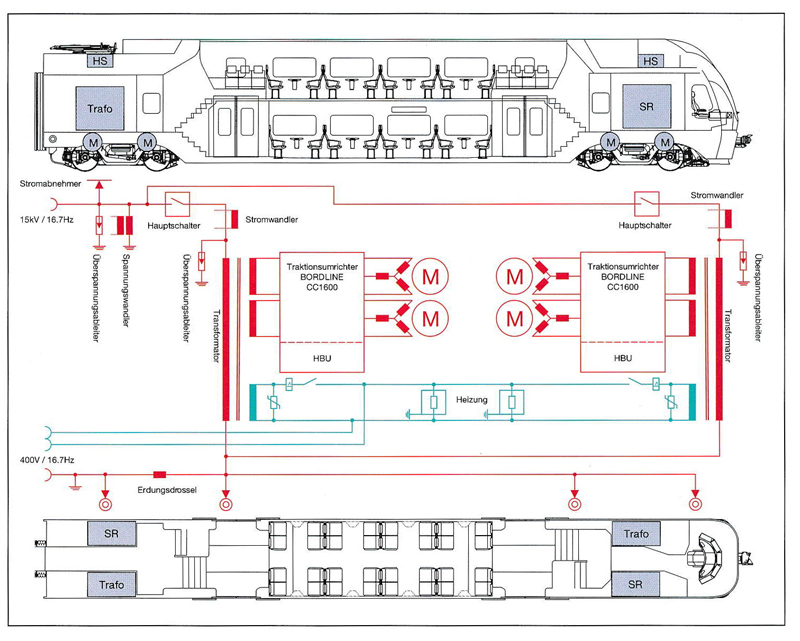

Dabei war diese so eingestellt worden, dass

der Ab-leiter aktiviert wurde, sollte der Zug unter 25 000

Volt

benutzt werden. Im dem Moment, wo der Bügel den

Fahrdraht

berührte kam es zum

Kurzschluss. An dieser Dachleitung wurden die Hauptschalter angeschlossen. Dabei gab es bei jedem Endwagen zwei Schalter. Für den ganzen Zug bedeutete das, dass vier Stück verbaut wurden. Diese Lösung hatte jedoch den Vorteil auf den beiden Endwagen. Dort konnte, wie bei den Zwischenwagen die

Dach-leitung

benutzt werden. Zudem wurde im eigentlichen Traktionsteil die

Redundanz

weiter erhöht, was den Betrieb zuverlässiger machte. Bei den Hauptschaltern wurden die damals üblichen Vakuumhauptschalter verbaut. Das in diesen Modellen verwendete Vakuum verhinderte beim Ausschalten den gefürchteten Lichtbogen. Dieser

konnte ohne ionisierte Luft nicht entstehen. Die Modelle waren daher

ausgesprochen betriebssicher und sie wurden so leicht, dass zwei Exemplare

auf einem Fahrzeug verbaut werden konnten.

Druckluft

wurde nur noch für die Schaltung benötigt. Durch die elektronische Steuerung dieser Schalter,

konnten diese so geschaltet werden, dass hohe

Spannungen vermieden werden

konnten. Erfolgte die Schaltung beim Nulldurchgang, konnte der Schalter so

geschlossen werden, dass der dumpfe Knall älterer Modelle nicht mehr zu

hören war. Wichtig war das, weil sich der Schalter beim hinteren

Drehgestell

beim Durchgang befand und so die Fahrgäste erschrecken konnte.

Das verhinderte bei Störungen den Arbeitsaufwand.

Das Personal musste bei einem Defekt an einem Teil nicht dem kompletten

Zug umschalten. Beim lang-en Zug hätte nur der Weg viel Zeit gekostet. Die nun geschaltete Spannung aus der Fahrleitung wurde am Primärstrom-wandler vorbei dem Transformator zugeführt. Der Stromwandler prüfte den in der Leitung fliessenden Strom. Eine Neuerung

war er nicht, denn solche Wandler waren schon früh ver-wendet worden um die

Relais kleiner zu halten. Letztlich war es aber nur ein Schutz, wie der

ebenfalls vorhandene

Überspannungsableiter. Die Anlage war so gut

geschützt. Im Transformator wurde die Spannung aus der Fahrleitung der Primärwick-lung zugeführt. Diese hatte keine Anzapfungen erhalten und wurde auf der anderen Seite am Rückleiter angeschlossen. Dieser wurde durch den ganzen Zug geführt. So waren alle

Transformatoren

auf dieser Seite wieder miteinander verbunden worden. Letztlich war dieser

Rückleiter noch mit den an den acht

Triebachsen angebrachten

Erdungsbürsten verbunden. Damit haben wir den Primärstromkreis mit der hohen

Spannung aus der

Fahrleitung abgeschlossen. Die

Leistung wurde im

Transformator nun mit der Hilfe des Eisenkerns und mit magnetischen

Feldern auf die eingebauten

Sekundärwicklungen übertragen. Es war daher eine

galvanische

Isolation vorhanden. Wir werden uns nun dem Antriebsstromkreis

zuwenden. Im nächsten Kapitel werden wir jedoch an diesen Punkt

zurückkehren.

Wir

werden uns daher die aufwendigere Lösung der

Fahrmotoren eins und drei

ansehen. Keine Angst, sie verpassen die anderen beiden Motoren nicht, denn

bei diesen fehlte lediglich ein Teil, der jedoch nicht dem

Antrieb direkt

diente. Die vom Transformator zugeführte Spannung mit einem Wert von 400 Volt wurde über die Trenner den Stromrichtern zugeführt. Dabei waren diese Trenner dazu vorgesehen, bei einer Störung an diesem Teil den defekten Bereich abzutrennen. Der

Triebzug verlor damit jedoch

nur noch einen Achtel der Antriebsleistung. Jedoch gab es je nach

betroffenem

Stromrichter

Einschränkungen, die zu-sätzlich beachtet werden

mussten. Bei jedem Fahrmotor waren zwei Spulen und zwei Eingangsstromrichter vorhanden. Diese arbeiteten jedoch parallel und verringerten nur den Strom. Die beiden Stromrichter wurden mit IGBT-Transistoren aufgebaut. Im Traktionsbetrieb arbeiteten sie als einfacher

Gleichrichter. Die nun

vorhandene

Gleichspannung wurde ohne weitere Behandlung dem offenen

Zwischenkreis zugeführt. Hier gab es nun die erwähnten Unterschiede. Nur bei den

Fahrmotoren eins und drei wurde der

Zwischenkreis zusätzlich zur Versorgung des

Stromrichters für die

Hilfsbetriebe

genutzt. Diesen

Stromkreis

werden wir in einem eigenen Kapitel ansehen.

Daher folgen wir weiter dem Stromkreis für die Motoren. Ab dem

Zwischenkreis war bei allen Fahrmotoren wieder eine identische Lösung

verwendet worden. Wir können uns daher auf einen Teil beschränken und nur

einen Motor ansehen.

Dieser war sowohl bei der

Spannung, als auch bei der

Frequenz veränderlich. Daher konnte dieser

Drehstrom

ohne weitere Aufbereitung direkt dem ange-schlossenen

Fahrmotor

zugeführt werden. Durch die Verwendung von geregeltem Drehstrom konnte auch auf die bei klassischen Lösungen erforderlichen Wendeschalter verzichtet werden. Die bei den für dieses Stromsystem ausgelegten Motoren mögliche Umschaltung von Stern- auf Dreieckschaltung wurde jedoch verzichtet. Die gesamte Regelung erfolgte daher im

Umrichter. Zudem waren

auch keine

Trennhüpfer vorhanden, so dass bei einem defekten Motor der

Stromrichter ausgeschaltet wurde. Als

Fahrmotor wurde ein für

Drehstrom

ausgelegter

Asynchronmotor verwendet. Diese Motoren hatten sich bei der Traktion

durchgesetzt und sie waren einfach im Aufbau. Durch die sehr robuste

Bauweise und die Tatsache, dass diese Motoren bei geringem Gewicht hohe

Leistungen erzeugen konnten, waren sie Ideal. Wir sollten daher etwas

genauer auf das Datenblatt sehen. Dabei betrachten wir jedoch den ganzen

Triebzug. Die

Anfahrzugkraft

des

Triebzuges lag bei 400 kN.

Diese

Zugkraft konnte bis zu einer Geschwindigkeit von 54 km/h beigehalten

werden. Danach reduzierte sich die Zugkraft jedoch. Bei der

Höchstgeschwindigkeit

von 160 km/h stand immer noch eine

Restzugkraft von

140 kN zur Verfügung. Da nun aber ein Triebzug keine

Anhängelast mitführen

musste, müssen wir diese Zugkräfte auf eine andere Weise ansehen.

Die

Triebzüge RABe 511 und RABe 515 verfügten bei geringer Geschwindigkeit

über eine gute Beschleunigung und waren daher für den Betrieb von

S-Bahnen

mit sehr vielen

Haltestellen ausgelegt worden. Damit Sie sich ein klares Bild machen können, erwähnte ich, dass mit dieser Beschleunigung der vierteilige Trieb-zug innerhalb von 22 Sekunden auf 100 km/h gebracht werden konnte. Für einen

schweren Zug mit

Doppelstockwagen waren das ausgezeichnete Werte. Jedoch

konnten solche Werte nur umgesetzt werden, wenn die

Leistung entsprechend

aus-gelegt wurde. Hier gab es bei den Modellen keine Unterschiede mehr. Uns fehlt noch ein Blick auf die Leistungsdaten. Der

Triebzug verfügte über eine maximal abrufbare

Leistung von 6 000 kW. Damit

entsprach dieser Wert nahezu der Lokomotive

Re 460, die bei den

Schweizerischen Bundesbahnen SBB im Betrieb war. Jedoch sank dieser Wert

sehr schnell und bei der

Leistungsgrenze konnte noch ein Wert von 4 000 kW

abgerufen werden. Auch jetzt waren diese Werte immer noch recht hoch. Eine Eigenschaft der verwendeten

Asynchronmotoren

ist, dass sie bei einer Drehzahl, die grösser jener der

Frequenz ist,

automatisch in den generatorischen Betrieb wechseln. Diese als Kippeffekt

bezeichnete Eigenschaft wurde für eine elektrische

Nutzstrombremse

genutzt. Dabei mussten jedoch die

Stromrichter anders geschaltet werden.

Fachlich wurde daher davon gesprochen, dass auch diese einen Kippeffekt

hatten. Der

Drehstrom

der Motoren wurde daher im

Gleichrichter in den

Zwischenkreis gespeist. Die Regelung der

Bremskraft

erfolgte in diesem

Stromrichter. Dazu wurde die Vorgabe der

Frequenz

angepasst und so der maximal mögliche

Strom an den

Fahrmotoren begrenzt.

Daher war der Stromrichter in dieser Betriebsart kein einfacher

Gleichrichter und die Ansteuerung wurde einfach für die

elektrische

Bremse

konfiguriert. Eine einfache Lösung, die jedoch technisch sehr aufwendig zu

lösen war. Der bisher als

Gleichrichter arbeitende

Eingangsstromrichter kippte ebenfalls und so wurde ein zur

Fahrleitung

passender

Wechselstrom erzeugt. Der

Transformator wandelte diese nur noch

auf den passenden Wert um. So wurde die

Spannung letztlich an die

Fahrleitung abgegeben, wo sie von anderen Zügen für die Beschleunigung

genutzt werden konnte. Eine sehr einfach aufgebaute

elektrische

Bremse. Auch bei der

elektrischen

Bremse

wollen wir uns die

technischen Daten ansehen. Bei den

Triebzügen konnte mit der

Nutzstrombremse eine maximale

Bremskraft

von 310 kN erzeugt werden. Damit

lag dieser Wert über den meisten

Lokomotiven. Jedoch musste man beim

Triebzug nicht auf die maximalen Kräfte an den

Puffern achten. Jedoch

waren diese hohen Werte nur bei Geschwindigkeiten unter 80 km/h verfügbar.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

elektrische Ausrüstung der Züge war auf die beiden

Die

elektrische Ausrüstung der Züge war auf die beiden

Um

den Bügel zu heben, wurde

Um

den Bügel zu heben, wurde  Der

Bügel wurde wieder gesenkt, wenn die

Der

Bügel wurde wieder gesenkt, wenn die  Um

das

Um

das

Parallel zu jedem

Parallel zu jedem  Im

Im

Am

Am

Umgewandelt wurde die

Umgewandelt wurde die