|

Traktionsstromkreis |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Mit dem Traktionsstromkreis kommen wir zur

elektrischen Ausrüstung der

Triebzüge.

Dabei beginne ich auch hier bei der sich über dem Zug befindlichen

Fahrleitung.

Diese musste eine

Spannung

von 15 000

Volt

und 16.7

Hertz

besitzen. Andere Systeme waren nicht vorgesehen und sie hätten das Problem

mit den

Stromabnehmern

noch mehr verschärft, denn genau dort gab es bei diesen Einheiten das

grösste Problem zu lösen.

Es handelte sich um Modelle, die auch bei

anderen Baureihen verwendet wurden. So konnten die vorhandenen Ersatzteile

genutzt werden. Ein Vorteil, denn hier konnten immer wieder Schäden

entstehen, die schnell behoben werden mussten. Wegen den von der Bugwelle erzeugten aerodynamischen Probleme mussten die Stromabnehmer mit dem Gelenk nach hinten montiert werden. Nur so bewirkten die Wirbel keinen Bügelsprung.

Eine weiter zurück versetzte Anordnung, war

wegen dem oberen Deck und dem Durchgang schlicht nicht möglich. Das

verhinderte auch, dass ein zweiter Bügel aufgebaut wurde, denn dieser

hätte wegen dem Unterdruck nicht opti-mal funktioniert.

Der Bügel wurde mit Hilfe der Kraft von zwei

Federn gehoben. Mit

Druckluft

wurde die Kraft der

Das ging so lange, bis ein Hindernis

angetroffen wurde, oder die

Höhen-begrenzung

erreicht wurde. Durch die

Feder

wurde die

Schleifleiste

mit einer Kraft gegen den

Fahrdraht gedrückt und

so der Kontakt mit der

Fahrleitung

auf übliche Weise hergestellt.

Ein erstes Problem bei der

Zulassung

des

Triebzuges

neben der Schweiz auch in Deutschland und Österreich, war der

Anpressdruck.

Dieser war nicht überall gleich und so wurde dieser nicht mehr mit dem

Spiel der

Feder, sondern mit der

Druckluft

eingestellt. Wurde weniger davon in den

Zylinder

gelassen, blieb bei der

Letztere waren für einen guten Kontakt mit

einer

Federung

versehen worden. Eine

Schleifleistenüberwachung

und eine

Schlagsicherung

sorgten dafür, dass der

Stromabnehmer

bei einem Schaden sofort gesenkt wurde. Bei der Auslieferung war das hier verbaute Schleifstück mit einer Breite von 1 450 mm versehen worden und damit passte dieses zur Fahrleitung in der Schweiz.

Jedoch war im

Pflichtenheft

verlangt worden, dass die

Triebzüge

für eine

Zulassung

in Deutschland und Österreich vorbereitet sein mussten. Dort wurden aber

1 950 mm breite

Schleifleisten

verwendet. Der deswegen be-nötigte zweite

Stromabnehmer

an der gleichen Stelle fand jedoch keinen Platz. Um den Punkt im Pflichtenheft auch hier zu erfüllen, sah der Hersteller neu-artige Schleifleisten vor. Diese sollten so aufgebaut werden, dass sie in der Breite angepasst werden konnten.

Beim Wechsel des Systems konnten die

verbauten

Schleifleisten

seitlich verschoben werden. Im schmalen Zustand waren daher vier Leisten

in Kontakt, was jedoch kein Problem war. So sollten zwei Breiten bei der

Schleifleiste ermöglicht werden.

Da bei der Auslieferung nur ein

Triebzug

dieser Baureihen versuchsweise mit einem solchen

Schleifstück

versehen wurde, hatten alle weiteren Triebzüge einfache nach den Normen

der Schweiz aufgebaute

Schleifleisten

erhalten. Die Umstellung sollte erst erfolgen, wenn die Versuche

abgeschlossen waren und auch die

Zulassung

erteilt wurde. Da diese jedoch nicht vor dem Abschluss der Auslieferung

vorlag, wird das ein Umbau sein.

Dieser war zudem mit dem

Erdungsschalter

ergänzt worden. Dieser wurde parallel zum

Hauptschalter

ein-gebaut und er konnte die ganzen Anlage gegen Erde schalten. Eine

Lösung, die nicht neu war und auch der Hauptschalter war bekannt. Es wurden Vakuumhauptschalter verwendet. Bei die-sen wird der Lichtbogen durch das Vakuum verhin-dert, so dass keine Niederdruckblockierung erforder-lich war. Jedoch wurde auch hier Druckluft benötigt, denn diese regelte den Schaltvorgang.

Die so geschaltete

Spannung

aus dem

Fahrdraht

wur-de danach in einem durch den Zug geführte Hoch-spannungsleitung mit

dem anderen Bügel verbunden. So musste nur ein

Stromabnehmer

gehoben werden. Bei der elektrischen Ausrüstung war eine Redundanz gefordert worden. Ein Defekt an einem Bauteil durfte nicht zum totalen Ausfall des Zuges führen.

Dieser Umstand wurde bei der Anlage auf dem

Dach auch vorgesehen. So waren zwei

Stromabnehmer

vorhanden. Die Hochspannungsleitung konnte bei einem

Kurzschluss

in einem Teil ebenfalls mit einen Trenner geteilt werden. Bei den RAB(D)e

502 waren sogar zwei Trenner vorhanden.

Aus diesem Grund wurden auch die weiteren

Stränge geteilt. Diese waren an der zuvor erwähnten Hochspannungsleitung

angeschlossen worden. Bei den langen Zügen mit der Bezeichnung IR200 und

IC200 war die weitere Anlage in drei Antriebsstränge aufgeteilt worden. So

führte ein Defekt in einem Strang nur dazu, dass ein Drittel der

Leistung

verloren ging. Die verbliebene Leistung reichte aus, um noch an einen

Bahnhof

zu fahren.

So konnte es bei diesen Modell vorkommen,

dass je nach Defekt bis zu 2/3 der Leistung verloren gingen. Da aber der

Einsatz eine Kombination mit einem langen

Triebzug

vorsah, war das kein so grosses Problem. Wir beschränken uns nun auf einen Antriebsstrang. Dabei wählte ich einen voll ausgerüsteten Strang der langen Triebzüge. Beim halben Antriebsstrang der IR100 war der Aufbau gleich, es wurde jedoch ein anderer Transfor-mator verwendet.

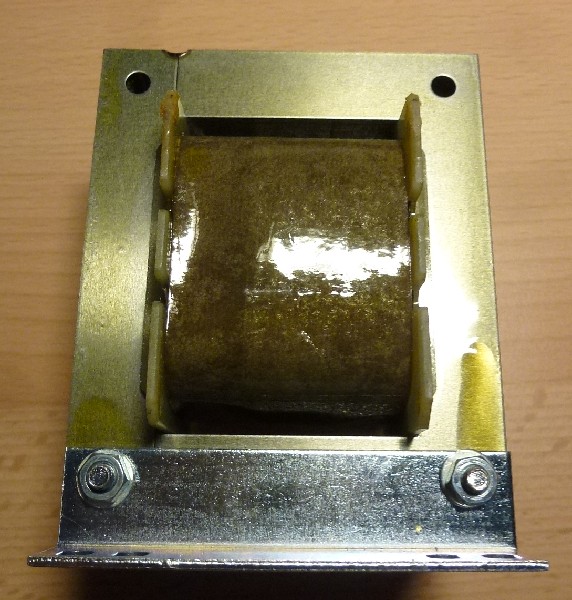

Doch damit sind wir auch bereits bei diesem

angelangt und die

Spannung

wurde nun einem davon zugeführt. Das war die

Primärwicklung,

die auf der anderen Seite mit den üblichen

Erdungsbürsten

verbunden war.

Die an den

Achsen

angebauten

Erdungsbürsten

waren bei jedem Antriebsstrang vorhanden und sie waren so eingebaut

worden, dass der

Strom

nicht über die

Lager

gegen die

Schienen

abgeführt wurde. Die Bürsten waren unterschiedlich lange und mussten daher

im Unterhalt regelmässig kontrolliert werden. Zu anderen Zügen waren hier

die Unterschiede nicht sehr gross, denn man konnte hier kaum anders

arbeiten.

So entstand ein geschlossener

Stromkreis

und es konnte elektrische Energie vom

Kraftwerk

übertragen werden. Der Stromfluss sorgte nun dafür, dass in der primären

Spule

ein Magnetfeld entstand. Diese wurde auf den Eisenkern übertragen und es

konnte von den sekundären

Wicklungen

genutzt werden. Dank dieser galvanischen Trennung war der nun folgende

Stromkreis von der Hochspannung der

Fahrleitung

entkoppelt worden.

Das war jedoch kein Problem und führte zu

einer besseren Funktion. Die

Spann-ung

ab der

Wicklung

wurde auch nicht mehr weiter aufbereitet, sondern direkt dem

Netzstromrichter der Antriebseinheit zugeführt. Der mit IGBT aufgebaute Netzstromrichter arbeitete nun als normaler Gleich-richter. Die von der Fahrleitung übernommene Wechselspannung wurde so ein-fach in eine Gleichspannung umgewandelt, die dem Zwischenkreis zugeführt wur-de.

Dieser war offen aufgebaut worden und wenn

wir später die Neben- und

Hilfsbe-triebe

ansehen, kehren wir wieder an diesen Ort zurück. Wir wechseln nun aber zum

Stromkreis

für die

Fahrmotoren. Für die Fahrmotoren wurde ein vom Zwischenkreis versorgter Motorstromrichter verwendet. Auch hier waren IGBT verwendet worden und der Stromrichter er-zeugte nun aus dem Gleichstrom einen Drehstrom.

Dieser konnte sowohl in der

Frequenz,

als auch in der

Spannung

verändert werden. Wir haben so eine zu den

Fahrmotoren

passende Spannung erhalten. Eine weitere Schaltung mit

Wendeschaltern

war nicht mehr erforderlich.

Jeder Motor hatte seinen eigenen

Stromrichter

erhalten. In der Zuleitung waren nun aber auch Schaltelemente vorhanden.

Diese erlaubten einen defekten

Fahrmotor abzutrennen. Der Zug verlor in

dem Fall also nur einer der Motoren, womit der Verlust bei der

Zugkraft

gering war. Bei den zwölf Motoren der langen Züge war das weniger, als bei

den kurzen Einheiten, die nur über sechs Fahrmotoren verfügten. Trotzdem

war es kein grosser Verlust.

Es war somit ein für

Eisenbahnen ideal geeigneter Motor verwendet worden. Wir sollten uns daher

diese Eckwerte etwas genauer ansehen und dazu nehmen wir den ganzen Zug. Nun müssen wir aber die Triebzüge aufteilen. Der Grund war, dass die Regelung der Zugkraft bei den kurzen Einheiten etwas anders aufgebaut wurde. Daher beginne ich gleich mit diesen als IR100 bezeichneten Triebzügen.

Nur diese hatten einen

Booster erhalten. Mit

diesem konn-te bis zu einer Geschwindigkeit von 18 km/h eine

Zugkraft von

366 kN aufgebaut werden. Ab diesem Wert wurde jedoch nur noch die normale

Anfahrzugkraft von 241 kN abgerufen. Diese konnte bis zur Leistungsgrenze genutzt werden. Der Zug erreichte diese bereits bei 55 km/h und die Leistung lag nun bei 3 750 kW.

So erreichten diese

Triebzüge eine maximale Beschleunig-ung von

0.78 m/s2. Diese nahm in der Folge mit der

Zugkraft ab und bei

der

Höchstgeschwindigkeit von 200 km/h stand noch eine

Restzugkraft von 60

kN zur Verfügung. Es konnte so bei tiefen Werten eine gute Beschleunigung

erreicht werden.

Wenn wir nun zu den langen

Triebzügen kommen, dann

gilt zu sagen, dass diese den zuvor erwähnten

Booster nicht erhalten

hatten. Auch andere Werte, waren etwas anders und so können wir nicht

einfach alle Werte verdoppeln. Auch wenn das bei vielen Punkte der Fall

war, es wirkte sich leicht anders aus. Doch nun zu den Zügen, die als

IR200 und IC200 geführt wurden. Zwischen diesen gab es schlicht keinen

Unterschied.

Jedoch war nun eine andere Beschleunigung

möglich, denn diese betrug 0.85 m/s2. Hier fehlt uns nur noch

die ver-fügbare

Restzugkraft bei der

Höchstgeschwindigkeit von 200 km/h.

Diese wurde mit 120 kN angegeben. Die so aufgebaute Traktionsausrüstung war klar auf den Fernverkehr ausgelegt worden. Natürlich wäre es möglich gewesen mit mehr Fahrmotoren bessere Werte zu er-reichen.

Das hätte jedoch dazu

geführt, dass die

Achslasten zu hoch gewesen wären und auch der benötigte

Platz war dazu nicht mehr vorhanden. Doppelstöckige

Triebzüge können daher

nicht so schnell beschleunigen, wie das bei normalen Zügen der Fall war. Eine Eigenart der Fahrmotoren war, dass sie kippten, wenn die Drehzahl höher war als vom Drehfeld vorgegeben. Die-sen Umstand nutzte man für die Verwirklichung einer elek-trischen Nutzstrombremse.

Zusammen mit den nun auch anders arbeiteten

Stromrichtern konnte bei den

kurzen Zügen eine

Bremskraft von 236 kN erzeugt werden. Die langen

Einheiten erreichten jedoch maximal eine Kraft, die bei 471 kN angesetzt

wurde.

Die gegenüber den

Zugkräften geringeren Werte für

die

elektrische

Bremse galten nur bei tieferen Geschwindigkeiten. Die

Motoren hatten die gleiche

Leistung. Ab einem Tempo von unter 60 km/h

wurde die

Bremskraft von der Steuerung begrenzt. Die nun verfügbare

maximale elektrische Verzögerung blieb erhalten und wurde erst kurz vor

dem Stillstand abgeschaltet, da der

Triebzug immer mit den

Druckluftbremsen angehalten wurde.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Aufgebaut

wurden die

Aufgebaut

wurden die

Der

Kontakt mit der

Der

Kontakt mit der

Die

so auf das Fahrzeug übertragene

Die

so auf das Fahrzeug übertragene

Wenn

wir nun die kurzen Züge ansehen, dann wird es spannend. Diese hatten zwei

Antriebsstränge bekommen. Diese waren jedoch nicht gleich aufgebaut

worden. Einer der beiden Stränge hatte nur die halbe

Wenn

wir nun die kurzen Züge ansehen, dann wird es spannend. Diese hatten zwei

Antriebsstränge bekommen. Diese waren jedoch nicht gleich aufgebaut

worden. Einer der beiden Stränge hatte nur die halbe

Für

einen Antriebsstromkreis waren im

Für

einen Antriebsstromkreis waren im

Bei den

Bei den

Es war nun eine

Es war nun eine