|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Mit

dem Wechsel zur elektrischen Ausrüstung kommen wir auch zu den dafür

verantwortlichen Herstellern. Am Bau beteiligt waren sowohl die

Maschinenfabrik Oerlikon MFO in Oerlikon, als auch die Société des

Ateliers de Sécheron SAAS in Meyrin. Die

Triebwagen

wurden wegen der kurzen Lieferfrist bei beiden Firmen montiert. Die

verbauten Teile stammten jedoch in jedem Fall immer von der gleichen

Fabrik.

Die

BLS-Gruppe

wollte hier die optimalsten Bau-gruppen kombinieren. Das führte beim

elektrischen Teil unweigerlich dazu, dass die Bauteile der beiden

Hersteller vermischt eingebaut wurden. Ausgelegt wurde der Triebwagen für eine Fahrleit-ungsspannung von 15 000 Volt und 16 2/3 Hertz. Das war nicht so eine grosse Überraschung, da sich dieses System in jenen Jahren durchgesetzt hatte.

Eine Ausrüstung für ein anderes

Stromsystem

war auch nicht vorhanden. Damals waren solche Fahr-zeuge schlicht noch

nicht bekannt, weil das Netz der Burgdorf – Thun Bahn BTB mit

Drehstrom

keine kompatible

Fahrleitung

besass.

Um

die

Spannung

aus der

Bügelfahrleitung

auf das Fahrzeug übertragen zu können, mussten auf dem Dach desselben,

Stromabnehmer

montiert werden. Beim hier verwendeten Modell war keine Neuerung umgesetzt

worden. Die

Triebwagen

wurden schlicht mit dem Stromabnehmer versehen, der bei der

BLS-Gruppe

schon angewendet wurde. Diese

Bauart

funktionierte gut und so konnte die Anzahl von Ersatzteilen verringert

werden.

Gerade bei den

Stromabnehmern

bewirkten die

Bahngesellschaften,

dass nicht so viele neue Modelle kamen. In den

Pflichtenheften

wurde sehr oft das Modell aufgeführt. So erhielt man ein Exemplar, dass

zur verbauten

Fahrleitung

passte und was noch wichtiger war, die Vorhaltung von Ersatzteilen wurde

vereinfacht. So ein Stromabnehmer, wie er hier verbaut wurde nimmt in

einem

Lager

sehr viel Platz weg.

Nur

so war mit den damals verwendeten Modellen eine sichere Übertragung der

Spannung

möglich. Damit das jedoch erfolgte, musste der

Stromabnehmer

zuerst gehoben werden und dafür wurde

Druckluft

benötigt. Um den Bügel zu heben, musste mit Hilfe der Druckluft die Kraft der Senkfeder aufgehoben werden. Sobald dies erfolgt war, konnte die Hubfeder ihre Kraft entfalten und den Bügel heben.

Das

erfolgte so lange, bis ein

Widerstand

vorhanden war. Fehlte dieser, weil der Bügel nicht unter der

Fahrleitung

gehoben wurde, streckte er sich durch und konnte anschliessend nur noch

mit manueller Hilfe gesenkt werden.

Dank den verbauten

Federn

konnte der

Anpressdruck

gegenüber der

Fahr-leitung

sehr einfach eingestellt werden. Das war für die korrekte Funktion

wichtig, denn nur so wurde der

Fahrdraht

nicht zu stark angehoben. Hingegen war es nicht möglich, den Bügel ohne

Druckluft

zu heben, da die

Senkfeder

eine grössere Kraft besass. Deshalb sorgte die schon erwähnte

Handluftpumpe

dafür, dass hier genug Druckluft vorhanden war.

Gegenüber den früher montierten

Stromabnehmer

der Reihe

CFe 2/6

wurden hier die beiden

Federn

unter einer Haube montiert. Sie waren so besser geschützt und die Funktion

war auch bei Schneefall gesichert. Um den Bügel zu senken, wurde die

Druckluft

schlagartig aus dem

Zylinder

gelassen. Durch den kurzzeitigen Unterdruck wurde die

Schleifleiste regelrecht vom

Fahrdraht

gerissen und so der

Abreissfunke

massiv verringert.

Die

auf dem Bügel montiert

Schleifleiste bestand aus

Aluminium und es war nur eine einfache Ausführung vorhanden. Dabei stand

die 1 320 mm breite Schleifleiste auf den

Notlaufhörnern,

die wiederum auf dem Bügel montiert wurden.

Federn

sorgten dafür, dass das

Schleifstück

durch die Reibung nicht nach hinten wegklappen konnte. Jedoch war auch so

der sichere Kontakt nicht möglich und daher mussten beide

Stromabnehmer

gehoben werden.

Waren die

Stromabnehmer

gehoben und das

Schleifstück

berührte den

Fahrdraht,

wurde die

Spannung

auf das Fahrzeug übertragen. Auf diesem gelangte sie in die auf dem Dach

aufgebaute

Dachleitung.

So wurden die beiden Stromabnehmer verbunden und es fand eine sichere

Übertragung der

Fahrleitungsspannung

statt. Jedoch endete der Stromfluss nicht in der Dachleitung und zudem

musste die Anlage geschützt werden.

Gerade der Einschlag von Blitzen konnte die Ausrüstung schwer beschädigen.

Damit deren Auswirkungen gemildert werden konnten, wurde bisher eine

Blitzschutzspule

benötigt. Diese hatte jedoch gezeigt, dass sie nicht optimal arbeitete.

Daher wurde bei diesem

Triebwagen

auf deren Einbau verzichtet. So war schlicht kein Schutz mehr vorhanden.

Das war kein so grosses Problem, da Einschläge auf das Fahrzeug selten

waren.

Das

andere Problem bei der

Dachleitung

waren Defekte an den Bauteilen. Konnte ein defekter

Stromabnehmer

nicht mehr gehoben werden, verursachte dieser eventuell auf dem Dach einen

Kurzschluss.

Um das Fahrzeug dennoch in einen

Bahnhof

zu retten, konnte die Dachleitung an mehreren Stellen gelöst und somit

getrennt werden. Das dazu erforderliche Werkzeug war im Inventar vorhanden

und die

Dachleiter

sorgte für den Zugang.

Dieser Schalter stammte von der SAAS und er war auf dem Dach am dort

vorhandenen rechteckigen Aufbau zu erken-nen. So waren die Bauteile dieses

Schalters vor Beschä-digungen geschützt und das galt auch für den hier

ein-gebauten

Erdungsschalter. Der Erdungsschalter wurde manuell bedient und er sorgte dafür, dass sowohl die Ausrüstung auf dem Dach, als auch der restliche Stromkreis für die Hochspannung mit der Erde verbunden wurde.

Durch die mechanische Betätigung, konnte auch eine Ver-riegelung für die

Türe vom

Führerstand

zwei in den

Ma-schinenraum

umgesetzt werden. Diese konnte somit nur geöffnet werden, wenn der

Triebwagen

mit dem Schalter geerdet worden war. Als Hauptschalter war ein Ölhauptschalter verwendet wor-den. Diese hatten sich bisher bewährt und daher kam die-se Bauart hier vor.

Da

jedoch bei diesem Schalter durch den

Lichtbogen

Ölgas

entstehen konnte, war eine Druckklappe vorhanden und der Kasten auf dem

Dach mit Lamellen versehen worden. So konnte das

Gas

abgeführt werden. Die Gefahr von Explosionen des

Hauptschalters

wollte man so in den Griff bekommen.

Die

nun geschaltete

Spannung

aus der

Fahrleitung

wurde erneut einer

Dachleitung

zugeführt und auf dem Dach in den Bereich mit dem

Maschinenraum

geführt. Dort war dann eine Durchführung vorhanden, die so die

Hochspannung

in das Fahrzeug und dort zum

Transformator

übertrug. Durch die Steuerung wurde der in dieser Leitung fliessende

Strom

überwacht, aber auch einer Anzeige in den beiden

Führerständen

zugeführt.

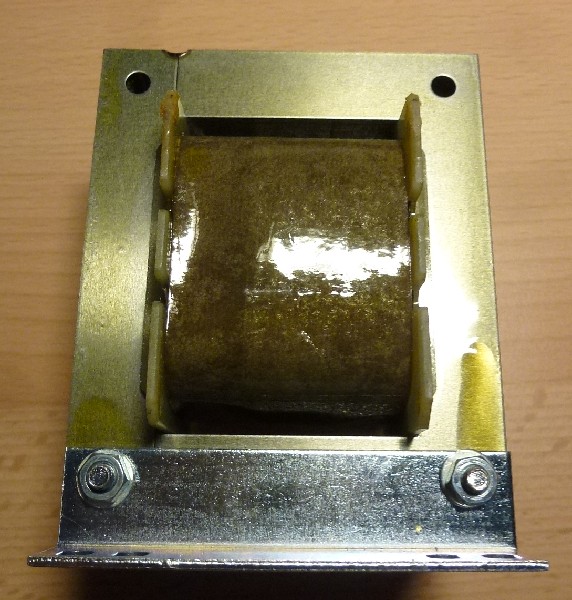

Mit

der Hilfe von Litzen und an den

Rädern

angebrachten

Erdungsbürsten

war die

Verbindung

mit den

Schienen

vorhanden. Da die Erdungsbürsten einer Abnützung unterworfen waren, wurden

unterschiedlich lange eingebaut und mussten regel-mässig kontrolliert

werden. Durch die Verbindung mit den Schienen entstand ein geschlossener Stromkreis und es konnte vom Kraftwerk Leistung auf das Fahrzeug übertragen werden. Wegen dem induktiven Widerstand gab es keinen Kurzschluss.

Da

dieser

Widerstand

nur bei

Wechselstrom

entsteht, führte ein Blitzeinschlag zu einem

Kurzschluss

über die

Spule.

Dadurch stieg der

Strom

an und der

Haupt-schalter

öffnete sich. Was so gut klingt, klappte jedoch selten. Die Spule des Transformators war zur Verringerung des recht hohen Gewichtes in der Sparschaltung aufgebaut worden. Für die weiteren Verbraucher waren daher in der Wicklung die entsprechenden Anzapfungen vorhanden.

Es

war eine damals durchaus übliche Lösung, die auch bei anderen Fahrzeugen

verwendet wurde. Jedoch war dadurch ein etwas grösserer Aufwand bei den

Isolationen

nötig, was damals aber weniger Gewicht bedeutete. Nach dem wir nun den Hauptstromkreis kennen gelernt haben, wechseln wir zum Stromkreis für die Fahrmotoren. Dazu waren in der Spule mehrere Anzapfungen vorgesehen.

Diese wiederum wurden aus dem Gehäuse des

Transformators

geführt und unmittelbar danach der Regelung zugeführt. Dabei musste diese

die einzelnen

Spannungen

so schalten, dass es zu keinem Unterbruch des Stromflusses kam und auch

keine

Kurzschlüsse

entstanden.

Sie

benötigten für die korrekte Funktion einem bestimmten

Luftdruck.

Daher waren diese Schaltelemente an der erwähnten

Apparateleitung

angeschlossen worden. Wir haben damit den Nutzer dieser Leitung bereits

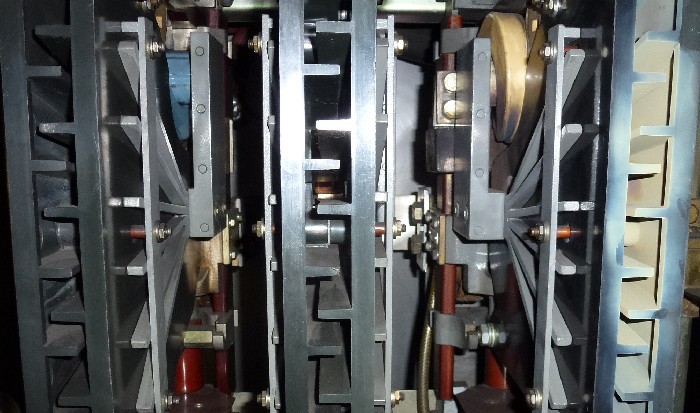

kennen gelernt. Spannend war bei der verbauten Hüpfersteuerung, dass diese Lösung von beiden Herstellern angeboten wurde. Jedoch hatten die bereits mit solchen Regelungen versehenen Modelle gezeigt, dass die Lösung der SAAS gut funktionierte und dabei erst noch sehr leicht war.

Gerade der letzte Punkt war wichtig, weil man hier um jedes Gramm kämpfen

musste. Die

Leistung

war für einen

Triebwagen

sehr hoch angesetzt worden.

Auch wenn die

Hüpfer

sehr schnell waren, selbst sie schafften es nicht, die

Spannung

ohne Unterbruch zu schalten. Daher waren nach der

Hüpfersteuerung

spezielle

Drosselspulen

angeschlossen worden. Diese wurden fachlich oft auch als Stromteilerspulen

bezeichnet und sie hatten immer drei Anschlüsse. Die beiden Endanschlüsse

waren an den Hüpfern angeschlossen und somit mit den

Anzapfungen

im

Transformator

verbunden waren.

Jeweils der Mittelanschluss wurde weiter verwendet und einer weiteren

Spule

zugeführt. Um die Anzahl der

Wicklungen

zu verringern mussten immer mehrere

Hüpfer

gleichzeitig geschlossen sein. So konnte die Belastung der

Drosselspulen

vermindert werden. Trotzdem mussten auch sie gekühlt werden und das

erfolgte im Gehäuse des

Transformators

und dabei mit dessen

Kühlung.

Die werden wir anschliessend bei den

Hilfsbetriebe

noch kennen lernen.

Das

war jedoch nur eine Frage des Gewichtes, denn je mehr

Schütze

und

Spulen

verbaut wurden, desto schwerer wurde die Angelegenheit. Schliesslich

muss-ten die

Achslasten

auch mit der

Laufachse

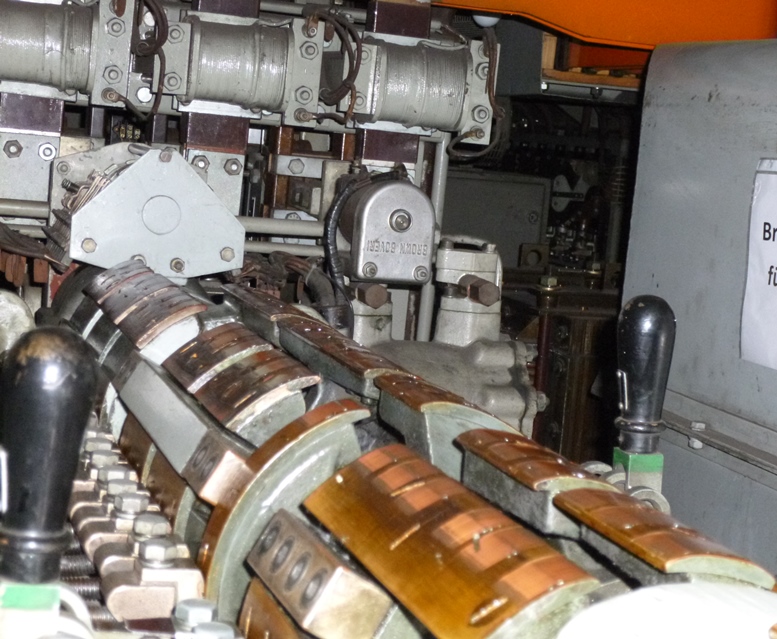

eingehalten werden. Die nun veränderbare Spannung wurde den Wende-schaltern zugeführt. Dabei wurde jedem Drehgestell ein eigener Wendeschalter zugeteilt. Die Schalter hat-ten die Aufgabe die Fahrmotoren so zu gruppieren, dass sich deren Drehrichtung änderte.

Eine Umschaltung für eine

elektrische

Bremse war je-doch nicht vorhanden. Das war kein

Problem, da diese nur in den

starken Gefällen

vorgeschrieben war und solche gab es auf der BN nicht. Um die Anzahl Leitungen zu verringern und so etwas Gewicht zu sparen, wurden die Wendeschalter unmittelbar beim Drehgestell eingebaut. Dazu war der beim Gepäckraum vorhandene Schaltschrank vorge-sehen.

Gerade das Gewicht war ein Problem und daher wurden die in einem

Drehgestell

verbauten

Fahrmotoren

in Reihe am

Wendeschalter

angeschlossen. Bei einem Defekt fiel daher die halbe

Leistung

aus.

Damit können wir zu den

Fahrmotoren

wechseln. Jede angetriebene

Achse

hatte ihren eigenen Motor. Eingebaut wurden kompensierte

Reihenschlussmotoren

mit einer ohmisch geshunteten Wendepolwicklung. Die

Bauart

war als

Seriemotoren

bekannt. Die Modelle hatten sich beim Bau von

Triebfahrzeugen

für den Betrieb unter

Wechselstrom

durchgesetzt. Der grosse Vorteil dieser Motoren war der sehr geringe

Anteil an Blindleistungen.

Das

führte dazu, dass bei der Bestimmung der technischen Daten die gleichen

Werte vorhanden waren. Der Grund war die Tatsache, dass die

Leistung

am

Rad

gemessen wurde. Deutlich wichtiger als der Aufbau der Fahrmotoren waren deren Daten. Diese werden nun für das ganze Fahrzeug genommen und wie schon erwähnt, galten diese für alle sechs Triebwagen.

Dabei konnten die vier

Fahrmotoren

eines

Triebwagens

12 500 kg

Anfahrzugkraft

aufbauen. Damals wurde die

Zugkraft

noch so angegeben und erst später wurden dann die heute üblichen Werte

verwendet. Das ergab dann noch einen Wert von 110 kN. Für die Angaben im Datenblatt des Fahrzeuges wurde jedoch die Zugkraft während der Dauer einer Stunde angenommen.

Diese Stundenzugkraft wurde bei der dazu definierten

Leistungsgrenze

erreicht. Diese lag bei diesem

Triebwagen

bei einer Geschwindigkeit von 50 km/h und die nun verfügbare

Zugkraft

wurde mit 7 760 kg angegeben. Damit war genug Zugkraft für die im

Pflichtenheft

geforderten

Anhängelasten

vorhanden.

Die

nun vorhandene

Stundenleistung

betrug nach damaliger Lesart 1 440 PS. Die im

Pflichtenheft

geforderten Werte konnte daher etwas erhöht werden. Wurde ab der

Leistungsgrenze

weiter beschleunigt, reduzierte sich die

Zugkraft

entsprechend. Das war eine Folge davon, dass nach erreichen dieser Grenze

keine

Fahrstufen

mehr geschaltet werden konnten. Jedoch konnte so die

Höchstgeschwindigkeit

erreicht werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

So

klar die Trennung beim mechanischen Teil noch war, hier ging das nicht

mehr. Die Entwicklung von

So

klar die Trennung beim mechanischen Teil noch war, hier ging das nicht

mehr. Die Entwicklung von

Es

handelte sich um

Es

handelte sich um

Um

die

Um

die  Angeschlossen

wurde diese Leitung an der

Angeschlossen

wurde diese Leitung an der

Die

dafür benötigte

Die

dafür benötigte  Mit

den vorhandenen

Mit

den vorhandenen

Vom

Aufbau her nicht ersichtlich ist, dass nicht alle

Vom

Aufbau her nicht ersichtlich ist, dass nicht alle