|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Mit dem Traktionsstromkreis kommen wir endlich zur elektrischen Ausrüstung

des

Triebzuges. Diese wurde von den Firmen Société Anonym des Ateliers de

Sécheron SAAS in Meyrin und Brown Boveri und Co BBC in Münchenstein

geliefert und sie unterteilte sich in den Hauptstromkreis (BBC) und in den

Fahrmotorkreis (SAAS) mit variabler

Spannung. Wie so oft, beginnen wir

aber auch hier die Betrachtung ausserhalb des Fahrzeuges.

Dieser einphasige

Wechselstrom kam mit

Ausnahme der Strecke zwischen Genève und La Plaine überall zur Anwendung

und hatte sich daher durchgesetzt. Zu den Fahrzeugen geführt wurde diese

Spannung mit einer über dem

Gleis montierten

Fahrleitung. Von dieser Fahrleitung auf das Fahrzeug übertragen wurde die Spannung mit einem auf dem Mittelwa-gen montierten Stromabnehmer. Dabei wurde die-ser über dem hinteren Drehgestell und somit im Be-reich des Gepäckabteils auf dem Dach aufgebaut.

Auf einen zweiten

Stromabnehmer wurde jedoch

verzichtet, da damals bei

Triebwagen und

Trieb-zügen mit kurzen Strecken

ein zweites Modell nicht als sinnvoll angesehen wurde.

Es war aber auch eine Frage des Gewichtes, denn der

Scherenstromabnehmer

von Typ 350/2 hatte ein ansehnliches Gewicht, auch wenn er leichter war,

als die Vorgänger. Das Modell war nicht neu, denn es wurde schon bei den

Lokomotiven

Ae 6/6 und

Re 4/4 II sehr erfolgreich verwendet. Die

Vorhaltung von Ersatzteilen in diesem Bereich konnte so deutlich

verringert werden. Trotzdem sehen wir uns diesen

Stromabnehmer etwas

genauer an.

Der Bügel wurde mit der Hilfe von zwei

Federn und

Druckluft gehoben. Dabei

sorgte die

Senkfeder mit ihrer Kraft dafür, dass der

Stromabnehmer gesenkt

blieb. Sollte dieser gehoben werden, wurde mit Druckluft deren Kraft

aufgehoben. Damit konnte die zweite, als

Hubfeder bezeichnete Feder, den

Bügel heben. Das erfolgte so lange, bis der

Fahrdraht berührt wurde, oder

die

Höhenbegrenzung ein weiteres Anheben verhinderte.

Diese Leisten waren aus

Kohle geformt, die in einem

Gehäuse gefasst worden war. Dabei konnten die

Schleifleisten, die einem

Verschleiss unterworfen waren, in einem

Depot einzeln ausgewechselt

werden. Um den Bügel wieder zu senken, wurde die Druckluft über ein Ventil aus dem Zylinder gelassen. Dies erfolgte so schnell, dass im Zylinder ein Unterdruck entstand. Damit wurde die Schleifleiste regelrecht von Fahrdraht gerissen.

Anschliessend besorgte die

Senkfeder gegen die Kraft

der

Hubfeder das sanfte absenken des

Stromabnehmer auf die Ablagen. Wie

schnell das jedoch erfolg-te, konnte mit dem

Anpressdruck eingestellt

werden. Damit haben wir die Spannung aus der Fahrleitung auf das Fahrzeug über-tragen. Mit einer Litze gelangte sie vom Stromabnehmer in die auf dem Dach montiert Leitung.

Dank der Litze konnte im Unterhalt der Bügel leicht

von dieser

Dachleitung getrennt werden. Ein Defekt am

Stromabnehmer führte

jedoch unweigerlich zu einem Ausfall des

Triebzuges. Doch auch nur dieser,

denn die weitere Ausrüstung war aufgeteilt worden.

Vom

Stromabnehmer wurde die auf

Isolatoren stehende

Dachleitung zu den

beiden

Endwagen geführt. Diese waren, wie zuvor schon oft erwähnt,

identisch aufgebaut worden und das galt auch für diesen

Stromkreis. Daher

können wir uns auf die Betrachtung einer Seite beschränken. Wo es

Unterschiede gab, werden diese natürlich erwähnt werden. Doch noch haben

wir ein Problem mit der Dachleitung bei den

Gelenken.

Sie ersetzten die bisher dazu

verwendeten

Trenn-messer und konnten nur auf dem Dach gelöst wer-den. Damit

war zu erkennen, wie selten in diesem Bereich grössere Störung zu erwarten

waren, denn der grösste Teil konnte mit dem

Hauptschalter abgetrennt

werden. In der Mitte des Endwagens wurde auf dem Dach über der dortigen Plattform mit den Einstiegen ein Hauptschalter eingebaut und an der Dachleitung angeschlossen. Während sich die Schaltkontakte auf dem Dach be-fanden, konnte dieser Schalter aus dem Innenraum des Fahrzeuges bedient werden.

Wichtig war das im Unterhalt und bei der verhass-ten Inbetriebnahme ohne

Druckluft, da in dem Fall der

Hauptschalter von Hand bedient werden

musste.

Verbaut wurde ein

Drucklufthauptschalter der

Bauart DBTF 20i. Dieses

Modell wurde schon bei anderen Baureihen sehr erfolgreich verwendet und

kam daher auch hier zum Einbau. Die Kontakte wurde mit

Druckluft

geschlossen und so die elektrische

Verbindung hergestellt. Dazu war aussen

ein

Trennmesser vorhanden, dass einfach geschlossen wurde. Ein einfacher

Vorgang, der kein Probleme bereitete, da das Problem anders gelagert war.

Die Schaltung zur Öffnung der Leitung hätte bei der hohen

Spannung in der

Fahrleitung dazu geführt, dass das erwähnte

Trennmesser zerstört worden

wäre. Daher wurde jetzt in zwei Schritten gearbeitet. Dabei wurde zuerst

ein massiver Hilfskontakt geöffnet. Der dort entstehende

Lichtbogen wurde

sofort mit

Druckluft ausgeblasen. So war die Leitung getrennt und das

Trennmesser konnte ohne Schaden zu nehmen, geöffnet werden.

War das

nicht der Fall, wurde mit der

Niederdruckblockierung verhindert, dass der

Drucklufthauptschalter geöffnet werden konnte. Genau diese

Sicher-ung

nutzte man bei der Inbetriebnahme ohne genug grossen Vorrat bei der

Druckluft. Für den Unterhalt und um die Anlage für die hohe Spannung sicher spannungs-los zu halten, war parallel zum Hauptschalter ein Erdungsschalter verbaut worden. Dieser konnte nur bedient werden, wenn der Stromabnehmer ge-senkt war.

Er verband die Leitungen vor und nach dem

Hauptschalter

mit der Erde. Die Bedienung musste von Hand erfolgen und damit war auch

der Schalter aus dem Innenraum des

Triebzuges zu erreichen. Die sich immer noch auf dem Dach des Fahrzeuges befindliche Spannung musste nun dem Transformator zugeführt werden. Dieser wurde aber wegen dem Platzbedarf unter dem Wagen eingebaut.

Daher wurde ein

Hochspannungskabel

verwendet, das jedoch im Innenraum wertvollen Platz benötigte. Um den

Platz optimal zu nutzen, wurde das Kabel mittig der

Plattform in einem

senkrechten Rohr eingebaut. Diese Stange wurde zugleich von den Leuten zum

festhalten genutzt.

Angeschlossen wurde dieses

Hochspannungskabel letztlich an der

Primärspule

des

Transformators. Diese

Wicklung wurde auf der anderen Seite einfach mit

dem Kasten verbunden. Damit der

Strom sicher gegen die Erde abgeführt

werden konnte, waren an den

Achsen unterschiedlich lange

Erdungsbürsten

eingebaut worden. So entstand der geschlossene

Stromkreis und vom

Kraftwerk konnte elektrische Energie auf das Fahrzeug übertragen werden.

Damit können wir vorerst den Hauptstromkreis verlassen und uns dem Stromkreis für die Fahrmotoren zuwenden. Für den Stromkreis der Fahrmotoren wurde eine eigene Spule vorgesehen. Diese Sekundärwicklung wurde über das Magnetfeld im Eisenkern so angeregt, dass darin eine Spannung entstand.

Damit war dieser Teil der elektrischen

Ausrüstung von der Erde getrennt worden. Eine Massnahme, die es erlaubte,

die

Isolationen einfacher auszuführen. Zu den anderen damals gebauten

Triebfahrzeugen der

Staatsbahnen gab es jedoch keinen Unterschied.

Die

Sekundärspule besass 14

Anzapfungen mit unterschiedlichen Werten.

Zusammen mit einem Endanschluss konnten so 15 verschiedene

Spannungen

abgegeben werden. Diese Abgriffe wurden nach dem

Transformator lediglich

mit der gleichen Anzahl elektropneumatisch betriebenen

Hüpfern verbunden.

Damit dienten diese als schnelle Schaltelemente. Jedoch konnten auch die

Hüpfer einen Unterbruch der Spannung nicht verhindern.

Um die Erhöhung der

Spannung ohne Unterbruch zu ermöglichen, wurden die

Hüpfer mit

Drosselspulen in einer speziellen Sparschaltung mit zwei

Querschalthüpfern verbunden. Dank diesen

Schützen und einem Schaltplan, der bis zu

fünf Hüpfer gleichzeitig schloss, konnten beim

Triebzug 29

Fahrstufen

verwirklicht werden. Wir haben damit die veränderliche Spannung von bis zu

694

Volt und ohne Unterbruch erhalten und können diese nun den

Fahrmotoren

zuführen.

Dies erfolgte mit eigenen Schaltern, die wir uns später

ansehen werden. Denn zu-erst müssen wir uns den

Fahrmotoren zuwenden.

Immerhin waren davon an einem Stang sechs Stück verbaut worden. Es wurden 6polige Seriemotoren mit Wendepol verbaut. Diese Wechselstrommo-toren hatten sich seit Jahren im Betrieb bewährt. Sie benötigten deshalb keine weitere Aufbereitung der Spannung.

Verbaut wurden

Motoren vom Typ M6-466, die über eine maximale Klemmen-spannung von 347

Volt verfügten. Dem aufmerksamen Leser ist dabei sicher die Dif-ferenz bei

den

Spannung aufgefallen, aber das war so, den mir der Schaltung konnte

das ausgeglichen werden. In jeden Drehgestell wurden die beiden Fahrmotoren in Reihe geschaltet und so die Spannung angepasst. Wiederum drei Drehgestelle, also auch das benachbarte Modell des Mittelwagens waren parallel an der Leitung vom Wendeschalter angeschlossen worden.

Eine Schaltung, die bei einem Defekt

an einem Motor nur ein

Drehgestell ausfallen liess. Der Verlust bei der

Zugkraft konnte so in bescheidenem Rahmen gehalten werden. Für die Betrachtung der Leistungsdaten der Fahrmotoren sehen wir uns den ganzen Triebzug an. Sofern Sie sich für einen Motor interessieren, können Sie die Werte ganz einfach durch zwölf teilen.

Dabei werden Sie schnell

erkennen, dass pro Motor keine grossen Werte vorhanden waren. Das war eine

Folge des bescheidenen Einbauraumes und auch der Grund, warum der

Triebzug

bei seiner Länge alle

Achsen angetrieben hatte.

Der Zug konnte eine

Anfahrzugkraft von 238 kN erzeugen. Dieser Wert konnte

auch bis zu einer höheren Geschwindigkeit gehalten werden. So war

gesichert, dass die verlangte Beschleunigung von 0.85 m/s2

erreicht werden konnte. Betrieblich war es sehr wichtig, dass der

Triebzug

schnell auf eine angemessene Geschwindigkeit beschleunigen konnte. Die

langfristigeren Werte bei den

Zugkräften galten dann eher für Steigungen.

Die

Leistungsgrenze für die

Anfahrzugkraft lag bei 68 km/h. Ab diesem

Zeitpunkt sank diese und bei einer Geschwindigkeit von 80 km/h konnte noch

eine

Zugkraft von 110 kN abgegeben werden. Dieser Wert galt für die Dauer

einer Stunde und der

Triebzug besass nun eine Motorleistung von 2 520 kW.

Da für die Datenblätter in der Schweiz jedoch die

Stundenleistung am

Rad

genommen wurde, waren dort 2 440 kW aufgeführt worden.

Bis zur

Dauerleistung von 2 268 kW sank die

Zugkraft technisch bedingt

weiter auf 91 kN. Die jetzt erreichte und unbegrenzt erlaubte

Geschwindigkeit lag bei 86 km/h. Bei der

Höchstgeschwindigkeit von 125

km/h waren jedoch immer noch 78 kN vorhanden. Damit war mit dem

Triebzug

auch bei höheren Werten noch eine gute Beschleunigung vorhanden. Was

insbesondere bei

S-Bahnen von grosser Bedeutung war.

Wie gut diese Werte für das 170 Tonnen schwere Fahrzeug waren, zeigen

Zahlen nicht so eindrücklich, wie die Übernamen des Personals. Die

Triebzüge RABDe 12/12 wurden von diesem als «Mirage» bezeichnet. Dabei war

der Begriff eine Anlehnung an die damals neuen Kampfflieger der Schweizer

Armee. Dieser flog schneller als der Schall. Werte, die der Zug natürlich

nicht erreichen konnte, aber schnell war auch er auf Tempo.

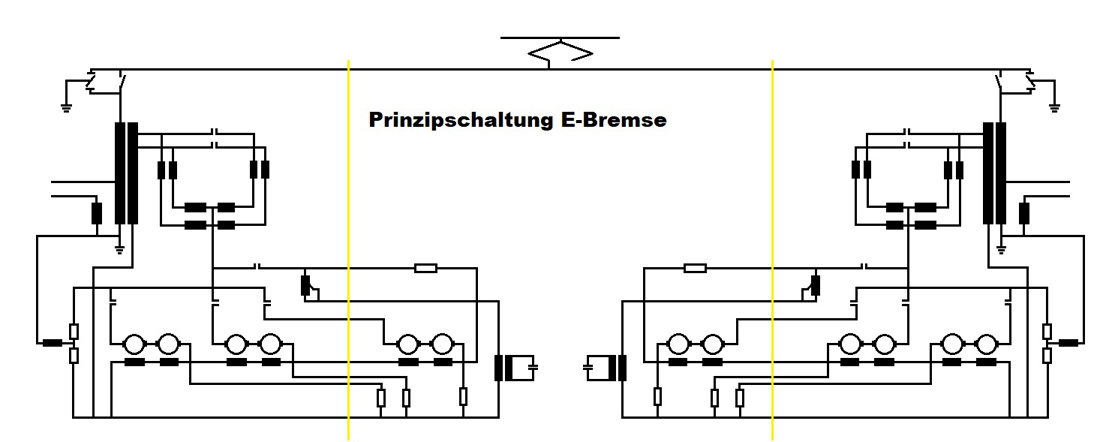

Der

Triebzug besass eine elektrische

Nutzstrombremse. Um in den

Bremsbetrieb zu wechseln mussten die

Fahrmotoren jedoch anders gruppiert

werden. Dazu waren neue

Fahren-/Bremsumschalter eingebaut worden. Diese

sorgten zusammen mit der Erregung in 21 Stufen dafür, dass die Motoren

durch die Drehung begannen

Leistung abzugeben. Diese wiederum wurde in die

Fahrleitung abgegeben und konnte so von anderen Zügen genutzt werden.

Wichtiger als der Nutzen für andere Züge, war die dabei erzeugte

Bremskraft. Diese konnte einen maximalen Wert von 157 kN erreichen. Die

bei diesem

Triebzug verwendete Schaltung wurde gegenüber der Reihe

Re 4/4

II geändert. Statt der dort umgesetzten Erregung mit einem

Fahrmotor

(Erregermotorschaltung) wurde auf die Lösung mit einer auf

Kondensatoren

basierenden Erregung gearbeitet. So konnte noch etwa mehr

Leistung

abgerufen werden.

Speziell war jedoch der langfristige Betrieb der

elektrischen

Bremse, wie

er zum Beispiel bei längeren Talfahren benötigt wird. Die Schweizerischen

Bundesbahnen SBB definierten dafür zwei Werte, die bei allen Baureihen

gleich gehalten wurden. Dabei durfte die

Bremskraft während der Dauer von

20 Minuten einen Wert von 137 kN nicht überschreiten. Erreicht wurde diese

Zeit auf der

Nordrampe der Strecke über den Gotthard.

Wenn wir schon bei dieser Strecke sind, kommen wir zur anderen Seite und

somit zur

Südrampe. Diese war etwas länger und daher benötigten die Züge

mehr Zeit. Daher wurde bei den erlaubten Werten noch die Marke für 45

Minuten vorgesehen. Jetzt durfte noch eine

Bremskraft von 118 kN

angewendet werden. Durchaus gute Werte für den 170 Tonnen schwere

Triebzug, der damit die

Bergstrecken der

Staatsbahnen ohne Probleme

befahren konnte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wie bei den Schweizerischen Bundesbahnen SBB in der Regel üblich, wurden

die hier vorgestellten

Wie bei den Schweizerischen Bundesbahnen SBB in der Regel üblich, wurden

die hier vorgestellten

Den Kontakt zum

Den Kontakt zum

Im Bereiche der

Im Bereiche der  Der DBTF 20i war ein sehr leistungsfähiger

Der DBTF 20i war ein sehr leistungsfähiger Bei der

Bei der

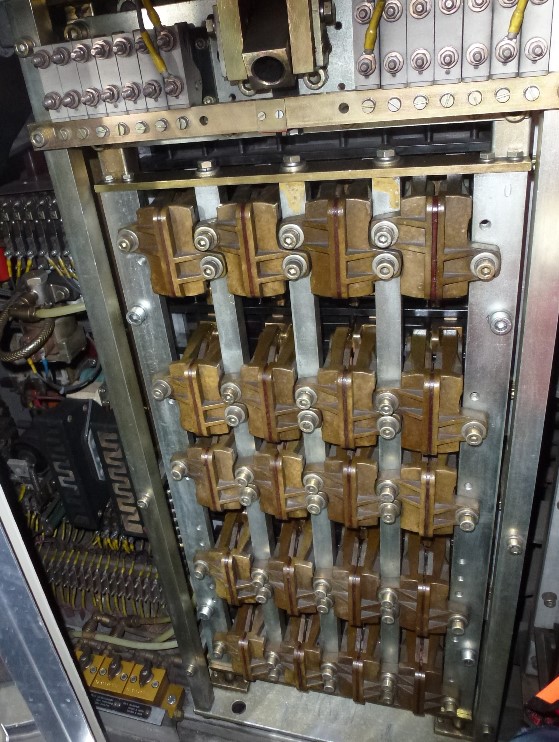

Für die Veränderung des Stromflusses in den

Für die Veränderung des Stromflusses in den